Predictive Maintenance für Robotik, Maschinen und Anlagen

- Details

- Zugriffe: 9049

Mit Künstlicher Intelligenz (KI) ist auch man auch vorher schon schlau. Mitsubishi Electric setzt seine konzerneigene KI jetzt auch für Predictive Maintenance bei Maschinen, Anlagen und Robotern ein. Durch die Echtzeit Analysetechnik für erfasste Betriebsdaten erreicht die Instandhaltung ein neues Niveau. Wartungsbedarf wird frühzeitig ermittelt, noch bevor er anfällt. So lassen sich nötige Maßnahmen im Voraus planen und auf ein Minimum reduzieren. Einen Überblick über die Condition Monitoring Lösungen finden Sie nachfolgend:

Inhalt

- Trends in Automotive – Data meets Energy

- Predictive Maintenance mit künstlicher Intelligenz für Roboter

- Predictive Maintenance, Time-Sensitive und Cobots

- Vorausschauende Wartung für Robotik mit Maschinendiagnose

Trends in Automotive - Data means Energy

21.09.2023 | Die Automobilindustrie ist der Innovationstreiber für zukunftsweisende Fertigungsverfahren. Schnelle Anpassungen neuester Entwicklungen sind besonders in dieser Branche nötig, um an der Spitze zu bleiben. Die Integration von Echtzeitdaten-Generierung und -verwaltung in allen Prozessen der Fahrzeug- und Teileproduktion hilft dabei, die Herausforderungen von Markt und Lieferketten zu bewältigen. Lucas Majewski, Global Director of Automotive/EV Industry, Factory Automation, bei Mitsubishi Electric, erläutert das detailliert im Videocast "Trends in Automotive - Data means Energy".

Die konventionelle Automobilproduktion wird von den kombinierten Auswirkungen einer sich wandelnden Regulierungslandschaft, sich verändernden Kundenanforderungen und anhaltenden Lieferketten-Problemen auf die Probe gestellt. Die Branche hat bisher aber bewiesen, dass sie agil und damit widerstandsfähig ist. Sie ist eine der am stärksten automatisierten Bereiche und hat in den letzten Jahrzehnten stark in digitale Technologien investiert.

Die Wertschöpfungskette der Automobilindustrie kann also von ihrer Vorreiterrolle profitieren, nicht zuletzt dank ihres vorausschauenden Ansatzes und ihrer bestehenden Infrastrukturen. Die Automobilproduktion ist bereits hochmodern automatisiert. Sie hat Robotergestützte Produktionslinien und kann zusätzliche innovative digitale Technologien einbeziehen.

Bei der Verbesserung von Leistung, Flexibilität und Nachhaltigkeit sind Echtzeitdaten der Schlüssel, weiß Lucas Majewski und stellt das Potenzial zur Verbesserung nahezu aller Aspekte der Automobilproduktion heraus. Die Akteure können Einblicke in Maschinen und Produktionsanlagen gewinnen. Damit verbessern sich ihre Entscheidungen und können mit vorausschauender Wartung und Prozessoptimierungen automatisch reagieren.

Mit Daten in Echtzeit und Predictive Analytics erhalten Unternehmen Einblicke in den Energieverbrauch und können den CO2-Fußabdruck bestimmen. Das hilft bei der Umsetzung von Maßnahmen zur Senkung von Emissionen und Stromkosten. Es führt außerdem zu einem effizienteren und umweltfreundlicheren Betrieb.

Das vollständige Interview mit Lucas Majewski

Predictive Maintenance mit künstlicher Intelligenz für Roboter

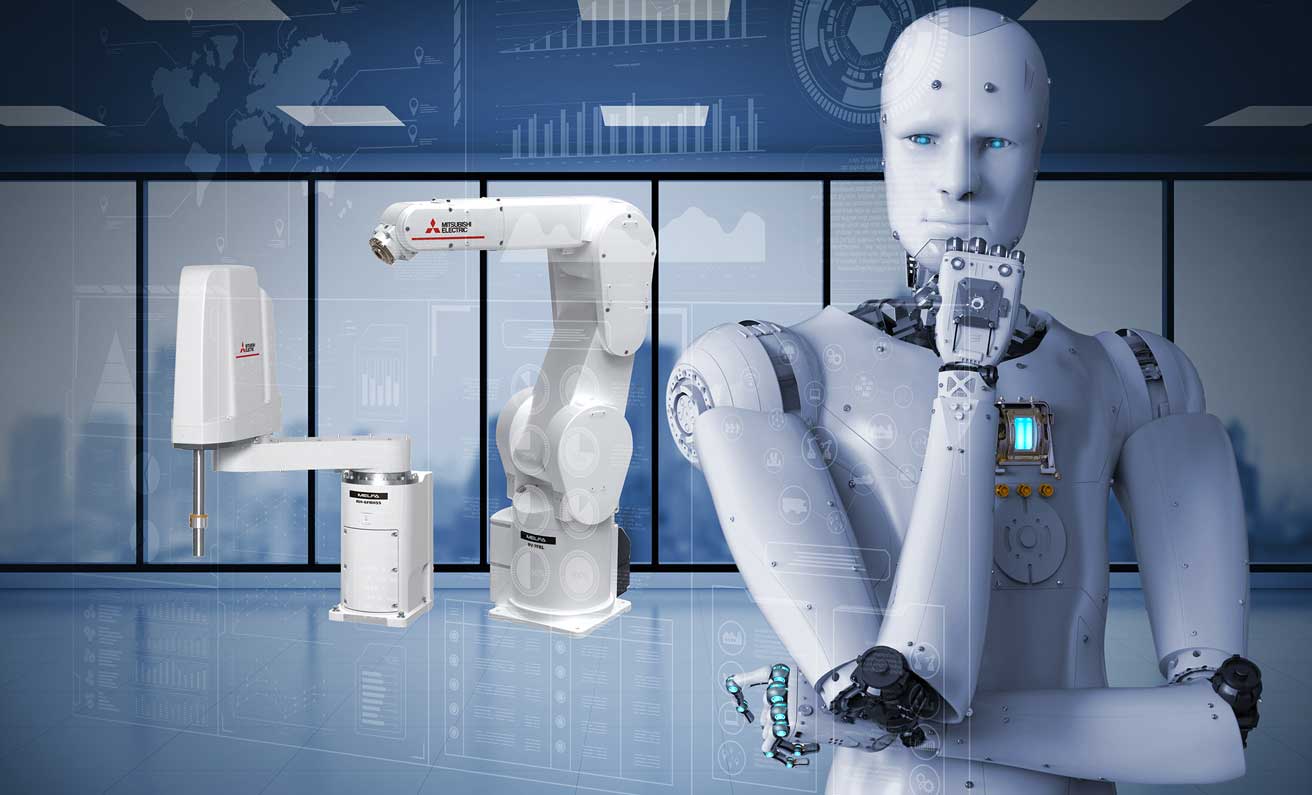

02.03.2020 | Die KI-Technologie von Mitsubishi Electric heißt Maisart. Sie kann ganz einfach per Melfa Smartplus-Zusatzkarte am Melfa Roboter implementiert werden. Für die vorausschauende Wartung oder englisch Predictive Maintenance übernimmt Maisart die Vorverarbeitung des Datenstroms der Sensoren. Die auf der Melfa Smartplus-Zusatzkarte implementierte Künstliche Intelligenz erweitert den Controller CR800 für die Melfa Roboter der FR-Serie um Rechenleistung und weitere Funktionen.

Handlingroboter zur effizienten Stapler-Anbauteile-Fertigung

Handlingroboter zur effizienten Stapler-Anbauteile-Fertigung

Anhand von Motorkennwerten, Strom- und Kraftaufnahme sowie Schwingungen ermittelt die KI u. a., ob sich an angeschlossenem Getriebe, Servomotor oder Lager Wartungen abzeichnen. Es kann sich dabei um Verschleiß von Schmierfett, Verzahnung, Lager oder um einen Schaden handeln. Entsprechende Empfehlungen zur Wartung werden im Klartext ausgegeben und ermöglichen eine effiziente Planung. Ausfallzeiten werden verhindert, die Kosten für die Instandhaltung reduzieren sich.

Unterschied Predictive Maintenance zu Preventive Maintenance

„Bei den Begriffen Preventive Maintenance bzw. Predictive Maintenance mangelt es vielfach an Trennschärfe“, sagt Michael Finke, Product Manager für Roboter bei Mitsubishi Electric. „Predictive Maintenance stützt sich als vorausschauende Wartung auf die Live-Auswertung von im Feld erfassten und in Echtzeit ausgewerteten Daten. Sie bietet entsprechende Diagnosen und Prognosen zum Health-Status einzelner Bauteile des Roboters unter Einsatz von KI. Preventive Maintenance bedeutet als vorbeugende Wartung eine ebenfalls intelligente, rechnergestützte Funktionalität, der das jeweilige Roboterprogramm zugrunde liegt.“

„Bei den Begriffen Preventive Maintenance bzw. Predictive Maintenance mangelt es vielfach an Trennschärfe“, sagt Michael Finke, Product Manager für Roboter bei Mitsubishi Electric. „Predictive Maintenance stützt sich als vorausschauende Wartung auf die Live-Auswertung von im Feld erfassten und in Echtzeit ausgewerteten Daten. Sie bietet entsprechende Diagnosen und Prognosen zum Health-Status einzelner Bauteile des Roboters unter Einsatz von KI. Preventive Maintenance bedeutet als vorbeugende Wartung eine ebenfalls intelligente, rechnergestützte Funktionalität, der das jeweilige Roboterprogramm zugrunde liegt.“

Bei vorbeugender Wartung finden die Analysen im Vorfeld in der für alle Mitsubishi Electric Roboter einheitlichen Programmier- und Simulationsumgebung RT Toolbox3 statt. Das geht online direkt mit dem Roboter oder ohne Roboter in der Simulation. Nach Abschluss der Roboterprogrammierung werden Verschleiß- und Belastungssimulationen durchgeführt und entsprechende Fristen für die Wartung berechnet.

Roboter programmieren | Software und Steuerung

Roboter programmieren | Software und Steuerung

Im Zusammenspiel ermöglichen beide Wartungskonzepte der Smartplus-Funktionslösung Preventive und Predictive Maintenance per Definition eine Minimierung der Stillstandszeiten von Maschinen, u. a durch Batchverarbeitung der Wartungsdaten mehrerer Roboter für ganze Produktions Anlagen – Ganz im Sinne von Industrie 4.0.

Predictive Maintenance, Time-Sensitive und Cobots

02.10.2019 | Mitsubishi Electric präsentiert sich als Your solution partner for smart manufacturing. Auf dem Stand zeigt das Unternehmen seine neueste Palette an Produkten und Technologien zur Automatisierung, die den Anwendern einen Wettbewerbsvorteil verschaffen. Damit können sie beispielsweise ihre Instandhaltung optimieren und Anlagen Ausfälle vermeiden.

Frequenzumrichter Neuheiten: dezentral, vernetzt mit App uvm.

Frequenzumrichter Neuheiten: dezentral, vernetzt mit App uvm.

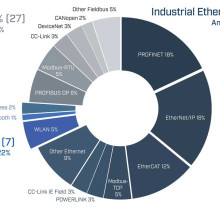

Zu den vorgestellten Lösungen gehören Predictive Maintenance, Time-Sensitive Networking (TSN) und zunehmend kollaborative Robotik bzw. Cobots – allesamt zur Verbesserung der Produktion. Die Hilfe beim Umgang mit großen Datenmengen durch Edge Computing wird neben der breiteren Anwendung von KI zur Verbesserung der Maschinen- und Systemintelligenz im Vordergrund stehen.

Die Realisierung und Anwendung dieser Technologien wird durch die Zusammenarbeit mit Partnern der e-F@ctory Alliance unterstützt. Ein weiterer Schwerpunkt liegt im Maschinenbau, wobei mehrere Produktentwicklungen Verbesserungen in Bezug auf Leistung und Integration bieten.

Vorausschauende Wartung für Robotik mit Maschinendiagnose

13.03.2019 | Als Solution Partner für Smart Manufacturing präsentiert Mitsubishi Electric Anwendungen für die Bereiche Engineering, Manufacturing und Maintenance. Eine zentrale Rolle spielen dabei neue Lösungen für die vorausschauende Wartung. Beispiele sind die „Melfa Smartplus“ für alle Roboter der FR-Serie und die Bediengeräte mit integrierter Maschinen Diagnose „GOT Drive“. Weil sich damit frühzeitig der Zustand von Komponenten der Robotik erkennen lässt, werden kostenintensive Ausfälle vermieden.

13.03.2019 | Als Solution Partner für Smart Manufacturing präsentiert Mitsubishi Electric Anwendungen für die Bereiche Engineering, Manufacturing und Maintenance. Eine zentrale Rolle spielen dabei neue Lösungen für die vorausschauende Wartung. Beispiele sind die „Melfa Smartplus“ für alle Roboter der FR-Serie und die Bediengeräte mit integrierter Maschinen Diagnose „GOT Drive“. Weil sich damit frühzeitig der Zustand von Komponenten der Robotik erkennen lässt, werden kostenintensive Ausfälle vermieden.

Die neue Funktionslösung Melfa Smartplus für die FR-Serie ist eine integrierbare Zusatzkarte für hochspezialisierte, intelligente Funktionen, unter anderem für die vorausschauende Wartung. Dabei können Kennwerte aus den Servomotoren direkt im Controller CR800 abgerufen, und auf einen sich anbahnenden Schaden oder Verschleiß analysiert werden. Die entsprechenden Serviceempfehlungen werden im Klartext ausgegeben und ermöglichen optimierte Wartung nach Bedarf. Weitere Smartplus-Funktionen sind höhere Positioniergenauigkeit durch Temperaturkompensation und die Koordination von Zusatzachsen (Spline Tracking).

Für Werterhalt und Kostenersparnis durch vorausschauende Wartung hat der Automatisierer außerdem die GOT Drive Funktion für Maschinendiagnostik entwickelt. GOT Drive + Frequenzumrichter vergleicht Frequenz- und Drehmomentverlauf mit einem Referenzbereich und gibt Wartungsbedarf direkt am Bediengerät aus.

Eingebunden ist eine Lebensdauerüberwachung der Kondensatoren. GOT Drive + Servo nimmt Reibungs- und Vibrationswerte auf, vergleicht sie mit der benutzerdefinierten Vorgabe und meldet den Wartungs- oder Reinigungsbedarf. Auf beide Condition Monitoring Funktionen der Maschine kann mit GOT Mobile auch vom Handy oder Tablet aus zugegriffen werden.

Sicherheitsbremse schützt Robco Roboter-Bausatz

Sicherheitsbremse schützt Robco Roboter-Bausatz

Weitere Highlights sind ein antistatisch ausgerüsteter Roboter für die Elektronikfertigung sowie ein High-Speed-Delta Roboter mit Mitsubishi Electric Steuerung. Zudem werden mit e-F@ctory Partnern realisierte Vision-Applikationen und Produktlösungen für Industrie 4.0 und die intelligente Fertigung der Zukunft gezeigt.

Das könnte Sie auch interessieren...

CNC Steuerung | Der Verstand der CNC Maschine

Künstliche Intelligenz | Trends und Entwicklungen

Mitsubishi Electric | Automating the World

Intelligente CNC Steuerung für Werkzeugmaschinen

Batterieproduktion | Fakten und Technologien