Knickarmroboter für die flexible Produktherstellung

- Details

- Zugriffe: 12252

Die Melfa Industrieroboter Serie von Mitsubishi Electric beinhaltet u. a. Knickarmroboter. Dank ihres performanten Motors und Verstärkers eignen sich diese für Applikationen, die hohe Präzision und Geschwindigkeiten erfordern. Außerdem sind die Industrieroboter kombinierbar mit weiteren Geräten des Herstellers wie beispielsweise einer SPS oder mit einem Servomotor. Nachfolgend erfahren Sie, was es Neues aus dem Bereich gibt und wie die Knickarmroboter eingesetzt werden können.

Inhalt

- Vielseitige Roboter für die Elektronikfertigung

- 6-Achs-Roboter bewegt Radarsensor-Testsystem bei NOFFZ

- Roboterarm im Zeitalter der Digitalen Transformation

- Knickarmroboter halbieren Zeit in Prüfstand für Abgasturbolader

- Handlingroboter zur effizienten Stapler Anbauteile Fertigung

- Knickarmroboter mit Atex Zertifizierung beeindruckt Prüfer

- Durchlaufstapler mit Knickarmroboter für sensible Bauteile

- Roboter findet Teile und Kisten auf 3D Bild Basis

- Häufig gestellte Fragen

Vielseitige Roboter für die Elektronikfertigung

30.05.2025 | Auch in der Elektronikfertigung spielt die Digitalisierung zunehmend eine wichtige Rolle, denn Präzision, Flexibilität und Effizienz werden immer wichtiger. Mitsubishi Electric bietet hierfür ein breites, auf spezifische Produktionsanforderungen zugeschnittenes Robotik-Spektrum für die Leiterplattenproduktion, PCB-Montage, Bestückung elektronischer Bauteile oder Qualitätskontrolle.

30.05.2025 | Auch in der Elektronikfertigung spielt die Digitalisierung zunehmend eine wichtige Rolle, denn Präzision, Flexibilität und Effizienz werden immer wichtiger. Mitsubishi Electric bietet hierfür ein breites, auf spezifische Produktionsanforderungen zugeschnittenes Robotik-Spektrum für die Leiterplattenproduktion, PCB-Montage, Bestückung elektronischer Bauteile oder Qualitätskontrolle.

Prozesse wie Through-Hole Technology (THT) und die Bestückung von Leiterplatten (PCB) sind in der modernen Elektronikproduktion essenziell. Die kompakten Melfa-Roboter von Mitsubishi Electric werden den hohen Produktionsanforderungen mehr als gerecht. Höchste Präzision mit einer Wiederholgenauigkeit bis zu ±0,02 mm, ESD-Zertifizierung der IEC 61340-5-1 für den sicheren Betrieb in Electrostatic Protected Areas (EPA) und optionale Reinraumzertifizierung der ISO-Klasse durch das Fraunhofer IPA garantieren Produktqualität für den Einsatz in von der Bauteilplatzierung bis zur Qualitätskontrolle.

ESD-Zertifizierung

In sensiblen Bereichen der Elektronikfertigung ist der Schutz vor elektrostatischer Entladung (ESD) essenziell. Schon geringe Spannungen reichen aus, um Bauteile dauerhaft zu schädigen. Mitsubishi Electric begegnet dieser Herausforderung mit ESD-konformen Melfa-Robotern, die den internationalen Normen IEC 61340-5-1:2016 und ANSI/ESD S20.20:2014 entsprechen. Dadurch eignen sich die Roboter für den sicheren Einsatz in ESD-sensiblen Produktionsumgebungen – beispielsweise bei der automatisierten Montage, Prüfung und Verpackung von Leiterplatten. Auch SMD-Bestückung, AOI sowie Reflow-Prozesse lassen sich damit zuverlässig automatisieren.

ISO zertifizierte Reinraum-Roboter

Die Melfa-Roboter von Mitsubishi Electric sind auch für den Einsatz unter Reinraumbedingungen qualifiziert. Sie verfügen über eine ISO-konforme Reinraumzertifizierung, die vom Fraunhofer IPA-Institut vergeben wurde – einer renommierten Prüf- und Zertifizierungsstelle auf diesem Gebiet. In der Elektronikfertigung, wo kontrollierte Luftströmungen eingesetzt werden, um Partikelemissionen zu minimieren, erfüllen diese Roboter höchste Anforderungen. So lassen sich sensible Prozesse wie die Montage oder Prüfung elektronischer Bauteile unter definierten Reinraumbedingungen sicher automatisieren.

Nichts geht mehr ohne KI

Für präzise, sichere und zuverlässige Abläufe in der Elektronikfertigung setzt Mitsubishi Electric bei seinen Robotern auf fortschrittliche Funktionen wie kollisionsfreie Bewegungsplanung, KI-gestützte Kraftregelung für empfindliche Montageschritte sowie eine adaptive Temperaturkompensation zur Wahrung der Positioniergenauigkeit bei schwankenden Umgebungsbedingungen. Hinzu kommt die einfache Anbindung an bestehende Produktionssysteme dank kooperativer Steuerungskonzepte. Die verbauten intelligenten Algorithmen unterstützen nicht nur die Prozessoptimierung in Echtzeit, sondern auch eine vorausschauende Wartung – ein klarer Vorteil, um Ausfallzeiten im automatisierten Bestückungsprozess deutlich zu senken.

Mitsubishi Electric bedient die gesamte Elektronikfertigung –nicht nur mit dem breiten Portfolio an Scara-, Knickarmrobotern und Cobots, sondern auch mit leistungsstarken Antriebs- und Steuerungssystemen.

6 Achs-Roboter bewegt Radarsensor-Testsystem bei NOFFZ

22.07.2024 | In unseren Autos werden sind heute immer mehr Radarsensoren integriert. Damit sie zuverlässige Ergebnisse liefern, müssen die zunehmend komplexer werdenden Sensoren in der Produktion getestet und kalibriert werden. NOFFZ bietet für diese Aufgaben Test- und Automatisierungssysteme. Darin werden 6-Achs-Roboter von Mitsubishi Electric zum ungewöhnlichen Messmittel.

22.07.2024 | In unseren Autos werden sind heute immer mehr Radarsensoren integriert. Damit sie zuverlässige Ergebnisse liefern, müssen die zunehmend komplexer werdenden Sensoren in der Produktion getestet und kalibriert werden. NOFFZ bietet für diese Aufgaben Test- und Automatisierungssysteme. Darin werden 6-Achs-Roboter von Mitsubishi Electric zum ungewöhnlichen Messmittel.

Roboterarme im Zeitalter der Digitalen Transformation

06.05.2024 | Mitsubishi Electric stellt seinen neuen Knickarmroboter der Melfa-Serie für die Digitale Transformation in der Automatisierung vor. Der Roboterarm vereint fortschrittliche Hardware, intelligente Software und nahtlose Integration in die digitale Fertigungsumgebung.

06.05.2024 | Mitsubishi Electric stellt seinen neuen Knickarmroboter der Melfa-Serie für die Digitale Transformation in der Automatisierung vor. Der Roboterarm vereint fortschrittliche Hardware, intelligente Software und nahtlose Integration in die digitale Fertigungsumgebung.

Die Roboterserie bietet eine höhere Traglast, mehr Reichweite, ein größeres Portfolio über alle Preissegmente hinweg und das bei gleichbleibenden Industriestandards. Intuitive Software und Tools zum sicheren Einstieg in die Digitalisierung sowie eine Option mit Künstlicher Intelligenz: All das bieten die neuen Melfa Roboterarme von Mitsubishi Electric.

Der Melfa RV-12CRL ist ein vertikaler Knickarmroboter mit einer Reichweite von 1,504 mm und einer Nutzlast von 12 kg. Integrierte Funktionen zur Vereinfachung der Inbetriebnahme und Erhöhung der Sicherheit gehen einher mit weniger Ausfallzeiten. Die kostengünstige CR-Serie erfüllt bei weniger Variantenvielfalt die hohen Industriestandards.

Intelligente Programmierungs-Software

Die RT-ToolBox 3 ist eine intuitive Software für On- und Offline-Programmierung mit Simulation. Sie ermöglicht eine einfache Programmierung, flexible Anpassung und nahtlose Kommunikation mit anderen Systemen.

Asset Portal zur Digitalen Vernetzung

Massenhaft Daten warten auf ihren Einsatz zur Nutzung. Die Voraussetzungen für eine erfolgreiche Digitale Transformation wurden mit dem Asset Portal geschaffen, welches die digitale Vernetzung erleichtert.

Knickarmroboter halbieren Zeit in Prüfstand für Abgasturbolader

24.02.2021 | Hahn Automation hat es mit einer Neuentwicklung geschafft, den Testablauf für die Inline-Prüfung von Kfz-Komponenten zu halbieren. Dazu bedarf es dreier Knickarmroboter, die über Kopf in einem Prüfstand Turbolader testen. Bei der Robotik setzt das Unternehmen auf kompakte Lösungen mit dem 6-Achs-Knickarm-Roboter der Melfa Reihe von Mitsubishi Electric.

24.02.2021 | Hahn Automation hat es mit einer Neuentwicklung geschafft, den Testablauf für die Inline-Prüfung von Kfz-Komponenten zu halbieren. Dazu bedarf es dreier Knickarmroboter, die über Kopf in einem Prüfstand Turbolader testen. Bei der Robotik setzt das Unternehmen auf kompakte Lösungen mit dem 6-Achs-Knickarm-Roboter der Melfa Reihe von Mitsubishi Electric.

Handlingroboter zur effizienten Stapler Anbauteile Fertigung

07.02.2020 | Die Durwen Maschinenbau GmbH schafft das, weil sie einen hohen Automatisierungsgrad in ihrer Fertigung umgesetzt hat. Bei der Herstellung seiner Anbauteile für Gabelstapler kommuniziert zum Beispiel die Steuerung der CNC-Fräs Maschinen direkt mit dem 6-Achsen-Handlingroboter von Mitsubishi Electric und kommt dabei ohne übergeordneten Master aus.

07.02.2020 | Die Durwen Maschinenbau GmbH schafft das, weil sie einen hohen Automatisierungsgrad in ihrer Fertigung umgesetzt hat. Bei der Herstellung seiner Anbauteile für Gabelstapler kommuniziert zum Beispiel die Steuerung der CNC-Fräs Maschinen direkt mit dem 6-Achsen-Handlingroboter von Mitsubishi Electric und kommt dabei ohne übergeordneten Master aus.

Knickarmroboter mit Atex Zertifizierung beeindruckt Prüfer

10.05.2019 | "Melfa" Knickarmroboter von Mitsubishi Electric werden für eine große Bandbreite an Handling Aufgaben eingesetzt. Ab Werk eignen sie sich auch für explosionsgefährdete Bereiche. Deshalb gibt es die Gelenkarmroboter jetzt mit entsprechender Einzelzertifizierung. Weil für den Konformitätsnachweis keine technischen Modifikationen erforderlich sind, können die Knickarmroboter auch ohne große Verzögerungen geliefert werden.

10.05.2019 | "Melfa" Knickarmroboter von Mitsubishi Electric werden für eine große Bandbreite an Handling Aufgaben eingesetzt. Ab Werk eignen sie sich auch für explosionsgefährdete Bereiche. Deshalb gibt es die Gelenkarmroboter jetzt mit entsprechender Einzelzertifizierung. Weil für den Konformitätsnachweis keine technischen Modifikationen erforderlich sind, können die Knickarmroboter auch ohne große Verzögerungen geliefert werden.

Die Zulassung technischer Geräte für explosionsgefährdete Bereiche gemäß der Richtlinie der Europäischen Union 2014/34/EU (Atex-Produktrichtlinie) verlangt die Einzelabnahme eines jeden Produkts für die konkrete Anwendungsumgebung.

Auf Kundennachfrage hat Mitsubishi Electric unlängst zwei 6-Achs Knickarmroboter der RV-Serie mit einer maximalen Traglast von 7 kg und Schutzart IP67 als Standard durch den Explosionsschutzspezialisten AEP Zimmer aus Mannheim zertifizieren lassen: Der Roboter RV-7FRM-D Ex3G erreicht die Ex-Schutzklasse II 3G c IIB T3 Gc.

„Die Prüfer waren hoch beeindruckt von dem Produkt, weil an den Seriengeräten überhaupt keine Modifikationen notwendig waren“, sagt Michael Finke, Product Manager Robots bei Mitsubishi Electric. „Lediglich die Betriebsanleitung musste um ein Kapitel erweitert werden, welches besondere Hinweise zum Einsatz von Industrierobotern in explosionsgefährdeten Bereichen enthält.“

Weil die Knickarm-Roboter ihre Ex-Eignung ab Werk mitbringen – einschließlich der Möglichkeit, im Gehäuse einen Unter- oder Überdruck herzustellen – ist diese Industrierobotik kurzfristig mit Atex-Zertifizierung lieferbar.

„Die aktuellen Geräte wurden für Zone 2 (Gase, Dämpfe) zertifiziert,“ so Michael Finke. Typische Einsatzbereiche für Atex Roboter sind Lackierereien sowie Handling Aufgaben in Bereichen, in denen explosionsfähige Atmosphären auftreten können.

Roboter findet Teile und Kisten auf 3D Bild Basis

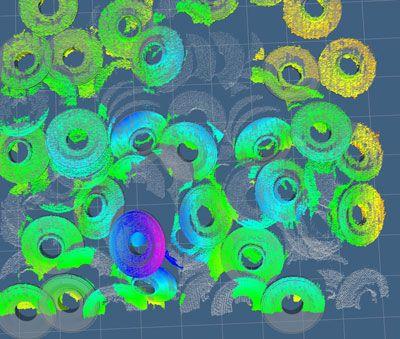

02.11.2017 | Auf der Motek 2017 stellte Isys Vision die komplett überarbeitete Version seiner Applikation Mikado ARC – Adaptive Robot Control vor. Das 3D-Visionsystem an einem Mitsubishi Electric Knickarmroboter vom Typ RV-4FLM kommuniziert in Echtzeit mit dem zugehörigen Robotercontroller. Das System ist für den Dauerbetrieb ausgelegt und durch die Software extrem schnell an neue Workflows adaptierbar.

02.11.2017 | Auf der Motek 2017 stellte Isys Vision die komplett überarbeitete Version seiner Applikation Mikado ARC – Adaptive Robot Control vor. Das 3D-Visionsystem an einem Mitsubishi Electric Knickarmroboter vom Typ RV-4FLM kommuniziert in Echtzeit mit dem zugehörigen Robotercontroller. Das System ist für den Dauerbetrieb ausgelegt und durch die Software extrem schnell an neue Workflows adaptierbar.

Der Griff in die Teilekiste (Bin-Picking) ist allgegenwärtig in der industriellen Montage, aber notorisch schwer zu automatisieren. Mit einer Mikado ARC Steuerung werden Greifpositionen nicht mehr fest geteacht oder programmiert, sondern der Knickarmroboter findet die Teile selbständig auf Basis des 3D-Bildes. Der Bewegungsablauf für Greifen, Fahren und Ablegen ist kollisionsgeprüft. Innerhalb des Arbeitsraumes kann Mikado ARC auch die zugeführten Kisten finden. Die gegriffenen Teile werden lagerichtig an Folgemaschinen übergeben oder in Blister, Magazine oder sonstige Aufnahmen abgelegt.

Sensibilität des Greif- und Bewegungsvorgangs anpassbar

Dabei lässt sich die Sensibilität des Greif- und Bewegungsvorgangs in Mikado ARC anpassen: robuste Halbzeuge schiebt er ggf. beiseite, empfindliche Produkte greift er kollisionsfrei. Die 3D-Bildverarbeitung von Mikado ARC kann auch schwierige, d. h. besonders dunkle oder metallisch glänzende Teile sicher erkennen und ist weitgehend unempfindlich gegen Fremdlicht.

Dabei lässt sich die Sensibilität des Greif- und Bewegungsvorgangs in Mikado ARC anpassen: robuste Halbzeuge schiebt er ggf. beiseite, empfindliche Produkte greift er kollisionsfrei. Die 3D-Bildverarbeitung von Mikado ARC kann auch schwierige, d. h. besonders dunkle oder metallisch glänzende Teile sicher erkennen und ist weitgehend unempfindlich gegen Fremdlicht.

Mikado ARC stellt unkomplizierte Werkzeuge zur Definition der Roboterzelle zur Verfügung. Werkstücke werden einfach per Übernahme der vorliegenden CAD-Daten definiert. Die Bahnberechnung und das Finden sowie das Ablegen der Teile erfolgen anschließend autonom und unbeaufsichtigt.

Für die Einrichtung des Robots sind keine Spezialkenntnisse nötig: Wo früher ein Programmierer zwei Tage mit einem Produktwechsel befasst war, kann jetzt zum Beispiel der Produktionsleiter per drag-and drop die aus seiner Sicht optimale Picking-Lösung für den Prozess parametrieren. Desweiteren ermöglicht die neue Systemversion die Simulation zur risikolosen Fehlerüberprüfung bzw. Optimierung vor der Inbetriebnahme. Die Anpassung an den neuen Workflow dauert nur zehn Minuten – davon konnten sich Besucher am Stand selbst überzeugen.

Obwohl als Universalsystem konzipiert, wurde Mikado ARC für den Melfa Roboter entwickelt, „weil Mitsubishi Electric seine Partner vorbildlich unterstützt. Was wir hier nach nur drei Jahren präsentieren können, ist ein enormer Erfolg“, sagt René Purwin, Projektmanager bei Isys Vision. Für Mitsubishi Electric ist der Bildverarbeitungsspezialist ein langjähriger Kompetenzpartner, auf dessen Fachkenntnisse und Qualität das Unternehmen zurückgreift. „Mit diesem Angebot helfen wir unseren Kunden ohne unnötigen Entwicklungsaufwand ihre Produktion zu optimieren“, sagt Wolfram Zielke, Key Account Manager bei Mitsubishi Electric.

Durchlaufstapler mit Knickarmroboter für sensible Bauteile

01.06.2017 | Mitsubishi Electric hat auf der Hannover Messe eine leckere Überraschung gezeigt: Am GOT2000-Bedienterminal des Durchlaufstaplers DS-800 von LTL Maschinenbau mit kompakter Roboterzelle RV-2FB-D1-S15 von Mitsubishi Electric konnte der Besucher einen Schokotaler im Tray auswählen und vom Roboter herausgeben lassen.

01.06.2017 | Mitsubishi Electric hat auf der Hannover Messe eine leckere Überraschung gezeigt: Am GOT2000-Bedienterminal des Durchlaufstaplers DS-800 von LTL Maschinenbau mit kompakter Roboterzelle RV-2FB-D1-S15 von Mitsubishi Electric konnte der Besucher einen Schokotaler im Tray auswählen und vom Roboter herausgeben lassen.

Automatisierte Stapelvorrichtungen wie der LTL Maschinenbau GmbH, einem Anbieter von branchenübergreifenden Lösungen für Werkstückhandling, spielen als Puffer und Montagehilfen in der Fertigung eine maßgebliche Rolle. Das schokoladenbestückte Zuführ- und Speichersystem für Artikel in Mehrweg-Warenträgern (Trays) ist ein Durchlaufstapler vom Typ DS-800, der speziell für oberflächen- oder kontursensible Bauteile wie im Kunststoffspritzguss entwickelt wurde und Behälterwechselzeiten von unter 5 s erreichen kann. Das Teilehandling erfolgt nach Wahl des Kunden durch ein karthesisches 3-Achs-System oder einen Industrieroboter.

Scara Roboter – Ab in die digitale Transformation

Scara Roboter – Ab in die digitale Transformation

In der gezeigten Anwendung verrichtet ein vertikaler Knickarmroboter vom Typ Melfa RV-2FB-D1-S15 seinen Dienst. „Der Clou des Mitsubishi-Electric-Roboters ist die Montage an der Zellendecke. Hierdurch können wir die Handlingprozesse optimal und kompakt gestalten“, freut sich Frank Döllner, Geschäftsführer von LTL. Die agilen und 19 kg leichten Roboter sind für Arbeiten auf engstem Raum wie Montage, Bestückung, Palettieren und Sortieren prädestiniert. Ihre hohe Wiederholgenauigkeit bei der Positionierung von ±0,02 mm macht sie selbst für Fügeaufgaben interessant.

Die lange Nutzungsdauer der Robotiklösung verlangt eine entsprechende Maschinenausführung. Hier bietet LTL eine solide Stahlkonstruktion und Zellenfenster aus Sicherheitsglas. Der Handlingspezialist empfiehlt grundsätzlich die Ausstattung mit einem Melfa-Roboter und nennt dafür gleich mehrere Gründe: „Der Mitsubishi-Electric Robot hat ein besonders gutes Preis-Leistungs-Verhältnis und bietet samt Melsec-Steuerung mit GOT2000-Touchpanel als Integrations-Kit für OEM-Kunden eine Lösung aus einem Guss. Vor allem aber leisten die Kollegen von Mitsubishi Electric einen ganz hervorragenden Support.“

Die lange Nutzungsdauer der Robotiklösung verlangt eine entsprechende Maschinenausführung. Hier bietet LTL eine solide Stahlkonstruktion und Zellenfenster aus Sicherheitsglas. Der Handlingspezialist empfiehlt grundsätzlich die Ausstattung mit einem Melfa-Roboter und nennt dafür gleich mehrere Gründe: „Der Mitsubishi-Electric Robot hat ein besonders gutes Preis-Leistungs-Verhältnis und bietet samt Melsec-Steuerung mit GOT2000-Touchpanel als Integrations-Kit für OEM-Kunden eine Lösung aus einem Guss. Vor allem aber leisten die Kollegen von Mitsubishi Electric einen ganz hervorragenden Support.“

Was ist ein 6 Achs-Roboter?

Ein 6-Achsen-Roboter, auch als 6-Achs-Manipulator bekannt, ist eine Art von Industrieroboter, der über sechs Freiheitsgrade verfügt. Diese Freiheitsgrade ermöglichen dem Roboter, sich in sechs unterschiedlichen Richtungen zu bewegen: drei Translationen entlang der X-, Y- und Z-Achsen sowie drei Rotationen um diese Achsen. Dadurch kann der Roboter komplexe Bewegungen ausführen und in verschiedenen Winkeln arbeiten, was ihn vielseitig einsetzbar macht, z. B. in der Automobilindustrie, Fertigung und Montage.

Was ist ein Delta Roboter?

Ein Delta-Roboter ist eine spezielle Art von Parallelroboter, der häufig in Anwendungen eingesetzt wird, die eine hohe Geschwindigkeit und Präzision erfordern, wie z. B. Verpackung, Lebensmittelproduktion und Elektronikmontage. Er besteht aus einem stationären Sockel und drei oder mehr parallelen Armen, die an beweglichen Plattformen befestigt sind und sich von oben nach unten bewegen.

Wie viele Achsen hat ein Roboter?

Ein Roboter kann eine beliebige Anzahl von Achsen haben, abhängig von seiner Bauart und seinem Einsatzzweck. Typischerweise haben Industrieroboter 4 bis 6 Achsen, wobei 6-Achs-Roboter am häufigsten sind.

Was sind Freiheitsgrade bei Robotern?

Freiheitsgrade bei Robotern sind die Anzahl der unabhängigen Bewegungsmöglichkeiten, die ein Roboter in einem Raum hat. Sie bestimmen, wie flexibel der Roboter in der Lage ist, seine Position und Ausrichtung zu verändern, um verschiedene Aufgaben zu erledigen. Kurz gesagt, sie definieren die Bewegungsfreiheit des Roboters.

Das könnte Sie auch interessieren...

KI Assistent im Unternehmensalltag als Wegbereiter für AI

Weltneuheit: Vollautomatisierter Zuschnitt von Baustahlmatten

CNC Steuerung | Der Verstand der CNC Maschine

Künstliche Intelligenz | Trends und Entwicklungen

Mitsubishi Electric | Automating the World

Intelligente CNC Steuerung für Werkzeugmaschinen

Thorsten Sienk ist freier Fachredakteur in Bodenwerder.