Batterieproduktion | Fakten und Technologien

- Details

- Zugriffe: 14255

Leistungsfähige Fahrzeug Batterien für die Elektromobilität werden in hochautomatisierten Prozessen hergestellt. Wie die Nutzung von Daten die Produktion effizienter machen, weiß Mitsubishi Electric. Für die effiziente Steuerung der Maschinen und Anlagen in der Batterieproduktion sorgen auch viele Sensoren von Pepperl+Fuchs, die mit verschiedenen Messverfahren arbeiten. Die Liste der Innovationen bis hin zum Recycling ist lang, wir stellen Ihnen einige der Batterie Zulieferer vor.

Inhalt

- Zukünftige Batterieproduktion für E-Autos in Deutschland und EU

- Technologien zur Batterieherstellung für Elektroautos

- Koppelmittelfreie Ultraschallprüfung für die Roboterzelle

- Gezielte Digitalisierungsstrategien für die Batterie-Herstellung

- Aufbereitung von Rohstoffen und Recycling

- Magnetgreifer für Fertigung von Rundzellen

- Risikoreiche Tests an Lithium Ionen Batterien

- Datennutzen für Lithium-Ionen-Batterie-Produktionn – Videocast

- Spezialgreifer und Endeffektoren für die Batterieproduktion

- Sensoren für die relevanten Prozessschritte in der Batterieproduktion

- Fertigung von E-Auto Ionen Batterien in Europa

- Häufige Fragen

Zukünftige Batterieproduktion für E-Autos in Deutschland und EU

In Europa entsteht in den kommenden Jahren der weltweit größte Batteriemarkt. Deutschland wird dabei zu einem führenden Batterieproduzenten. Von den 900 GWh benötigter Batteriekapazität für E-Autos bis 2030 werden lt. der RWTH Aachen die Speicher Kapazitäten in Europa auf 1300 GHh steigen. Deutschland werde davon bis Ende des Jahrzehnts über 478 GWh abdecken. Davon sollen 200 GWh von Tesla in Grünheide kommen, 100 GWh von CATL in Erfurt und je 24 GWh von VW und Northvolt aus Salzgitter sowie ACC in Kaiserslautern. Diese Kapazität reicht für ca. 26 Mio. batteriegetriebene Autos mit einem Energiegehalt von 50 kWh oder 13 Mio. Audi A6 E-Trons mit 100 kWh.

Frequenzumrichter: dezentral, vernetzt mit App uvm.

Frequenzumrichter: dezentral, vernetzt mit App uvm.

Seit 2009 fördert die Bundesregierung die Elektromobilität und treibt auch die Entwicklung und Fertigung der Batterietechnologie voran. Wirtschaft und Politik arbeiten daran, das Know-how für die Batteriefertigung aufzubauen. Dr. Michael Meister, Parlamentarischer Staatssekretär der Bundesministerin für Bildung und Forschung hat auf dem Batterieforum Deutschland 2021 bekräftigt, dass eine wirtschaftliche Batteriezellproduktion in Deutschland möglich ist.

Automobilhersteller melden Kooperationen, Forschungslabore und Testbetriebe zur Serienproduktion bestätigen das. Neben dem Einsatz in der E-mobility sind E-Auto-Batterien auch für den Alltag wichtig. Aber auch die stationäre Anwendung ist relevant, zum Beispiel um regenerativ erzeugte Energie zu puffern.

Mitsubishi Electric und Novali als Partner in Großserienproduktion

18.07.2022 | Mitsubishi Electric Europe und das belgische Start-up Novali haben sich zusammengeschlossen, um die Großserienfertigung von Batteriezellen in Europa voranzutreiben. Diese strategische Partnerschaft zielt darauf ab, die Abhängigkeit Europas von externen Batteriequellen zu reduzieren und die Herstellungskapazitäten innerhalb des EU-Handelsblocks zu stärken.

18.07.2022 | Mitsubishi Electric Europe und das belgische Start-up Novali haben sich zusammengeschlossen, um die Großserienfertigung von Batteriezellen in Europa voranzutreiben. Diese strategische Partnerschaft zielt darauf ab, die Abhängigkeit Europas von externen Batteriequellen zu reduzieren und die Herstellungskapazitäten innerhalb des EU-Handelsblocks zu stärken.

Siemens eröffnet Roboter gestützte Batteriemodulfabrik in Norwegen

29.01.2019 | Siemens eröffnete heute zusammen mit der norwegischen Ministerpräsidentin Erna Solberg in Trondheim/Norwegen eine der fortschrittlichsten und robotergestützten Batteriemodulfabriken weltweit. Zukünftig werden hier täglich 55 Batteriemodule pro Schicht für den Marine- und Offshoremarkt montiert. "Wir gehen davon aus, dass dieser Markt in Zukunft deutlich wachsen wird. Aus diesem Grund haben wir stark in die Entwicklung sicherer und zuverlässiger Batterielösungen investiert", sagt Bjørn Einar Brath, Leiter Offshore Solutions bei Siemens.

Lesetipp: Messtechnik für die Wasserstoff Herstellung

Lesetipp: Messtechnik für die Wasserstoff Herstellung

Die Fabrik umfasst eine robotisierte und digitalisierte Produktionslinie mit acht Roboterstationen mit einer Kapazität von bis zu 300 MWh pro Jahr. Vom Auspacken der eingehenden Produktionsteile bis zur Prüfung des fertigen Batteriemoduls läuft die Montage komplett automatisiert ab. Eine Batterie besteht hierbei aus neun Batteriemodulen, wobei sich jedes Modul aus 28 Batteriezellen zusammensetzt.

Technologien für die Batterieproduktion

Leistungsfähige Fahrzeug Batterien für die Elektromobilität werden in hochautomatisierten Prozessen hergestellt. Dafür benötigen die Hersteller jede Menge Automatisierungstechnik, die wir Ihnen nachfolgend präsentieren:

Koppelmittelfreie Ultraschallprüfung für die Roboterzelle

04.06.2025 | Auf der Automatica 2025 stellt Xarion Laser Acoustics ein neues Prüfverfahren vor, das in der zerstörungsfreien Qualitätskontrolle erstmals eine vollständig automatisierte, robotergestützte Qualitätskontrolle ermöglicht. Der Ansatz: Ultraschallprüfung ohne Koppelmittel, ohne Oberflächenvorbereitung – und direkt in die Fertigungslinie integrierbar.

04.06.2025 | Auf der Automatica 2025 stellt Xarion Laser Acoustics ein neues Prüfverfahren vor, das in der zerstörungsfreien Qualitätskontrolle erstmals eine vollständig automatisierte, robotergestützte Qualitätskontrolle ermöglicht. Der Ansatz: Ultraschallprüfung ohne Koppelmittel, ohne Oberflächenvorbereitung – und direkt in die Fertigungslinie integrierbar.

Gezielte Digitalisierungsstrategien für die Batterie-Herstellung

15.07.2024 | Die Zukunft der Lithium-Ionen-Batterie-Herstellung ist golden. Die Technologie hat sich ständig weiterentwickelt und ist nun ein Schlüsselfaktor für die globale Verkehrsrevolution. Mit wachsender Nachfrage steigt der Druck auf die Hersteller, die ihre Abläufe skalieren und verbessern müssen. Mitsubishi Electric weiß, wie es geht.

15.07.2024 | Die Zukunft der Lithium-Ionen-Batterie-Herstellung ist golden. Die Technologie hat sich ständig weiterentwickelt und ist nun ein Schlüsselfaktor für die globale Verkehrsrevolution. Mit wachsender Nachfrage steigt der Druck auf die Hersteller, die ihre Abläufe skalieren und verbessern müssen. Mitsubishi Electric weiß, wie es geht.

Aufbereitung von Rohstoffen und Recycling

28.05.2024 | Gebrüder Lödige Maschinenbau präsentiert auf der Achema 2024 prozesstechnische Lösungen für das Recycling von Lithiumakkumulatoren. Anwendungsspezifisch ausgelegte Pflugschar-Mischer liefern beim Batterie-Recycling hervorragende Ergebnisse.

28.05.2024 | Gebrüder Lödige Maschinenbau präsentiert auf der Achema 2024 prozesstechnische Lösungen für das Recycling von Lithiumakkumulatoren. Anwendungsspezifisch ausgelegte Pflugschar-Mischer liefern beim Batterie-Recycling hervorragende Ergebnisse.

Die steigende Nachfrage nach Lithium-Akkumulatoren erfordert hochleistungsfähige Produktionsanlagen. Diese müssen sowohl bei der Rohstoffaufbereitung als auch beim Recycling höchste Qualitätsstandards erfüllen, was oft technische Höchstleistungen erfordert.

Lödige begegnet diesen Herausforderungen mit speziellen Pflugschar-Mischern. Um Kontaminationen bei der Herstellung von Kathodenmassen zu vermeiden, insbesondere durch Fremdionen wie Eisen, sind Mischertrommel und Mischelemente keramisch beschichtet.

Da Batteriemassen toxische und krebserregende Stoffe wie Cobalt enthalten, ist es essenziell, ein Austreten dieser feinpulvrigen Materialien zu verhindern. Moderne Abdichtungssysteme bieten hier eine überlegene Dichtigkeit im Vergleich zu klassischen Stopfbuchspackungen.

Als Solution Provider begleitet Lödige Maschinenbau seine Kunden von der Planung bis zur Inbetriebnahme der Gesamtanlage und liefert nicht nur die Mischer, sondern umfassende prozesstechnische Lösungen.

Magnetgreifer für Fertigung von Rundzellen

11.12.2023 | Das Greifen von Rundzellen in der Elektrofahrzeug-Fertigung ist sehr anspruchsvoll. Denn die Rundzellen müssen im Fertigungsprozess eng zusammengeführt werden. Das speziell entwickelte Design des HM1046 von Zimmer, kombiniert mit einer Haltekraft von 50 N, hält die Rundzellen sicher selbst bei hohen Beschleunigungen und Not-Halt-Situationen.

11.12.2023 | Das Greifen von Rundzellen in der Elektrofahrzeug-Fertigung ist sehr anspruchsvoll. Denn die Rundzellen müssen im Fertigungsprozess eng zusammengeführt werden. Das speziell entwickelte Design des HM1046 von Zimmer, kombiniert mit einer Haltekraft von 50 N, hält die Rundzellen sicher selbst bei hohen Beschleunigungen und Not-Halt-Situationen.

Risikoreiche Tests an Lithium Ionen Batterien

08.11.2023 | Derzeit läuft die Beta-Testphase für einen neuen Prüfschrank von Weiss Technik: Der „Extreme Event“ besitzt erstmalig einen tertiären Explosionsschutz, der die Auswirkungen explosiver Brände bei Zerstörungsprüfungen an Lithium-Ionen-Batterien auf ein unbedenkliches Maß beschränkt.

Die sehr leistungsfähigen Li-Ion-Batterien für Elektrofahrzeuge können in Brand geraten und explodieren. Bei Stresstests, den sogenannten Zerstörungsprüfungen, führen die Entwickler solche Extremsituationen bewusst herbei, um Erkenntnisse über die Funktionsfähigkeit und Sicherheit der Energiespeicher zu gewinnen. Dafür braucht es eine entsprechende Testumgebung.

Spezielle Atex Prüfkammer für Elektroauto Batterien

Weiss Technik hat für elektrische, mechanische oder thermische Überlastungstests an Lithium-Ionen-Batterien einen neuen Prüfschrank mit tertiärem Explosionsschutz ausgestattet. Der Schutz des Extreme Event reicht von der explosionsfesten Konstruktion bis zum Druckentlastungsmechanismus. Der Schrank eignet sich auch für Prüfungen elektronischer Bauteile im Hochspannungsbereich oder von Wasserstoffkomponenten.

Geregelt wird der Explosionsschutz durch die Atex-Norm 2014/34/EU. Für Anlagenbetreiber gilt die Norm 99/92/EG. Darunter fällt die Einteilung der Gefährdungsbereiche innerhalb der Anlage in Zonen – gemessen an der Wahrscheinlichkeit des Eintritts einer explosionsfähigen Atmosphäre: niedrig (Zone 2), gelegentlich (Zone 1) oder hoch (Zone 0).

Die vom European Council for Automotive Research & Development (Eucar) ausgegebenen Gefährdungsklassen für Batterieschäden gehen von 0 bis 7 und umfassen z. B. einen reversiblen Funktionsverlust bei Level 1, Feuer oder Flamme in Level 5 und schließlich die Explosion auf dem höchsten Hazard-Level 7. Der neue Prüfraum mit tertiärem Explosionsschutz ist für Tests mit vermehrten Ereignissen von Hazard-Level 5 bis 7 konzipiert.

Für thermische Tests ist der Extreme Event um ein Luftkonditioniergerät erweiterbar und einfach zu steuern über die S!MPATI-Software von Weiss Technik.

Datennutzen für Lithium-Ionen-Batterie-Produktion

26.07.2023 | Der Markt für nachhaltigere Lösungen in der Elektromobilität wächst weiter. Die Nachfrage nach Li-Ion-Batterien (LIBs) steigt rasant. Hier gilt: Der frühe Vogel fängt den Wurm oder besser die Ladung. Wer zeitnah qualitativ große Mengen an qualitativ hochwertigen Batterien recyclebar, nachhaltig und kosteneffizient herstellen kann, ist weit vorne mit dabei. Mitsubishi Electric, weiß, wie es geht.

26.07.2023 | Der Markt für nachhaltigere Lösungen in der Elektromobilität wächst weiter. Die Nachfrage nach Li-Ion-Batterien (LIBs) steigt rasant. Hier gilt: Der frühe Vogel fängt den Wurm oder besser die Ladung. Wer zeitnah qualitativ große Mengen an qualitativ hochwertigen Batterien recyclebar, nachhaltig und kosteneffizient herstellen kann, ist weit vorne mit dabei. Mitsubishi Electric, weiß, wie es geht.

Spezialgreifer und Endeffektoren für die Batterieproduktion

16.06.2022 | Folien aus Kupfer und Aluminium müssen in der Batterieherstellung einiges aushalten, bevor sie ihre Rolle als Anode und Kathode in einer Batterie wahrnehmen können. Umso sanfter muss die Handhabung zwischen den einzelnen Produktionsschritten sein, doch wie gelingt das? Größte Sorgfalt und Präzision mit einer wettbewerbsfähigen Batteriezellfertigung müssen in Einklang gebracht werden. Als kleine Helfer für einen schonenden Transport der empfindlichen Kathoden, Anoden, Separatoren und Pouchzellen bietet J. Schmalz Spezialgreifer und Endeffektoren.

Vom Pulver zur Pouch in der Batteriefertigung

Zwei Metallfolien und zwei Pasten bilden die Basis einer Antriebsbatterie. Für die Anode wird eine Graphitmasse auf eine Kupferfolie gestrichen. Die Kathode besteht aus einer Alufolie, auf die eine Metalloxid Mischung aus Kobald, Nickel Mangan und Lithium aufgetragen wird. Nachdem die beidseitig beschichteten Folien getrocknet, kalandriert und zurechtgeschnitten wurden, sind sie bereit fürs Stapeln.

Zwei Metallfolien und zwei Pasten bilden die Basis einer Antriebsbatterie. Für die Anode wird eine Graphitmasse auf eine Kupferfolie gestrichen. Die Kathode besteht aus einer Alufolie, auf die eine Metalloxid Mischung aus Kobald, Nickel Mangan und Lithium aufgetragen wird. Nachdem die beidseitig beschichteten Folien getrocknet, kalandriert und zurechtgeschnitten wurden, sind sie bereit fürs Stapeln.

„Wir empfehlen hierfür die Spezialgreifer STGG, da sie hochdynamisch mit den sensiblen Folien umgehen können“, erklärt Dr. Maik Fiedler, Leiter der Geschäftsbereiche Vakuum Automation und Vakuum Handhabung. Der STGG greift abwechselnd Anode, Separator, Kathode und wieder Separator, um sie aufeinander abzulegen. Dabei steht die Geschwindigkeit ebenso im Fokus wie präzises Positionieren. Der Greifer darf dabei keine Abdrücke hinterlassen und nicht die empfindliche Beschichtung kontaminieren.

„Unsere Lösung heißt Peek“, sagt Dr. Fiedler. Aus dem chemisch hochbeständigen Polyetheretherketon wird eine Saugplatte mit vielen kleinen Löchern hergestellt, die vollflächig greift.Die ebene Fläche minimiert die Flächenpressung, während die aktive Abblasfunktion des STGG den Pick-and-place Prozess beschleunigt.

Der hohe Volumenstrom verhindert Partikelrückstände auf den Elektroden. Die pneumatische Vakuumerzeugung ohne bewegte Teile qualifiziert den Spezialgreifer für Reinraum und Trockenraum. Der STGG eignet sich auch für das Vereinzeln und Ablegen der dünnen Separatorfolien. Separatoren bestehen meist aus sehr feinporigen biegeschlaffen Vliesen oder Kunststoffen. Sie trennen Kathode und Anode räumlich voneinander und verhindern einen Kurzschluss. Zudem sind sie durchlässig für die positiven Li-Ion.

Diese strömen beim Entladen von der Anode zur Kathode und wandern beim Laden wieder zurück. „Der STGG arbeitet mit einem hohen Volumenstrom und greift dadurch auch poröse Materialien sicher“, erläutert Dr. Fiedler. Die ESD konforme Oberfläche leitet eine elektrostatische Aufladung zuverlässig ab und schützt vor ungewünschter Adhäsion.

Mit Zelle für Zelle zur Battery

Beim fertigen Zellstapel werden die überstehenden Leiterfähnchen gekürzt und der Stapel in eine Pouchfolie gepackt. Rundum versiegelt ist die Pouchzelle startklar für die Elektrolytinjektion. „Die Pouchzellen sind empfindlich und dürfen keinesfalls durch den Greifer deformiert werden. Zudem können sie je nach Einsatz in der Form variieren“, erklärt Dr. Fiedler.

Greifer | pneumatische + elektrische diverser Hersteller

Greifer | pneumatische + elektrische diverser Hersteller

Der Leichtbaugreifer SLG passt sich an jede Geometrie an. Nachdem der Anwender diesne online konfiguriert hat, wird er additiv gefertigt. Strukturierte SFF oder SFB1 Sauger verhindern, dass die Aluverbundfolie der Pouchzelle beim Greifen tiefgezogen wird. Beide kombinieren Abstützflächen in Form von Waben auf der Saugfläche mit einer besonders flachen und weichen Dichtlippe. So packen sie sanft mit hoher Saugraft zu, ohne die Oberfläche der Pouchzelle zu verformen.

Wie und wo das Vakkum erzeugt wird, ist wichtig für die hochdynamische und sichere Handhabung. „Unsere dezentralen Vakuumerzeuger der SCPM Baureihe erfüllen alle Anforderungen. Sie sind kompakt und zugleich saugstark“, sagt Dr. Fiedler. Aufgrund ihrer Größe lassen sie sich nah am Sauggreifer montieren und minimieren so Leistungsverluste. Das Ventil des kompakten Vakuumejektors schließt, wenn kein Strom anliegt. Damit hält der Greifer die Batteriezelle sicher, auch Energieausfall. „Ein weiterer Vorteil ist, dass Anwender spezielle Funktionen in das System integrieren können, wie eine redundante Vakuum-Erzeugung oder Werkstückerkennung“, ergänzt Dr. Fiedler.

Wie und wo das Vakkum erzeugt wird, ist wichtig für die hochdynamische und sichere Handhabung. „Unsere dezentralen Vakuumerzeuger der SCPM Baureihe erfüllen alle Anforderungen. Sie sind kompakt und zugleich saugstark“, sagt Dr. Fiedler. Aufgrund ihrer Größe lassen sie sich nah am Sauggreifer montieren und minimieren so Leistungsverluste. Das Ventil des kompakten Vakuumejektors schließt, wenn kein Strom anliegt. Damit hält der Greifer die Batteriezelle sicher, auch Energieausfall. „Ein weiterer Vorteil ist, dass Anwender spezielle Funktionen in das System integrieren können, wie eine redundante Vakuum-Erzeugung oder Werkstückerkennung“, ergänzt Dr. Fiedler.

In einem Modul werden die Zellen in Reihe oder parallel verschaltet. Mehrere Module ergeben ein Batteriepack. Es vereint je nach Fahrzeugkategorie und Hersteller weniger oder mehr Pouchzellen.

Rundzellen statt flache Pouchzellen

Die vielseitigen Pouchzellen sind flach und geben die Wärme gut ab. Sie nutzen das vorhandene Volumen in einem Batteriemodul optimal aus. Jedoch ist ihre Hülle empfindlich und schützt Anoden, Kathoden und Separatoren nicht vor mechanischen Einflüssen. Auch können sie sich durch Alterungsprozesse aufblähen. In einigen Elektrofahrzeugen und in Unterhaltungselektronik, E-Bikes und Werkzeugen kommen deswegen oftmals zylindrische Hard-Case-Zellen zum Einsatz.

„Für die Handhabung von Rundzellen in der Modulmontage müssen wir den Anwendern Greifer anbieten, die sie frei konfigurieren können. Je nachdem, wie groß die einzelnen Zellen im Durchmesser sind, in welcher Anordnung und wie viele gegriffen werden sollen“, beschreibt Dr. Maik Fiedler. „Dank 3D-Druck ist das ab Losgröße eins problemlos möglich.“

Elektrofahrzeuge weltweit kabellos Laden mit offenen Standards

Elektrofahrzeuge weltweit kabellos Laden mit offenen Standards

Mit Vakuumsaugern aus dem abdruckarmen Spezialwerkstoff HT1 kann der Anwender die Zellen direkt am Pol greifen. Das Material wirkt gleichzeitig als Isolator. So lassen sich auch geladene Zellen sicher positionieren. Wichtig ist auch hier ein hoher Volumenstrom für schnelles und sauberes Pick-and-place. „Hier punkten integrierte Vakuumerzeuger. Die Ejektoren verfügen über ein Sicherheitsventil, damit auch ohne Strom das Vakuum aufrecht gehalten und die Handhabung abgesichert wird“, ergänzt Dr. Fiedler. Sollen die Rundzellen längs gegriffen werden, empfiehlt er Magnetgreifer SGM in der High-Performance-Ausführung. Ein Dauermagnet sichert die Handhabung. Solange die Batteriehülle ferromagnetisch ist, wird gegriffen.

Manuelle Hebehilfen oder Pick-and-place Greifer

Jetzt ist es fast geschafft: Aus Folien wurden Zellen. Die Zellen sind in Modulen zusammengefasst, die nun in Batteriepacks verbunden und mit Kühlplatten, Verkabelungen und Elektronik komplettiert werden. Der Flächengreifer FQE ist modular und eignet sich sehr gut für vollautomatisierte Pick-and-place Anwendungen. Der Flächengreifer FMP ist ebenso universal. Sein Dichtschaum passt sich selbst an strukturierte Oberflächen an.

Jetzt ist es fast geschafft: Aus Folien wurden Zellen. Die Zellen sind in Modulen zusammengefasst, die nun in Batteriepacks verbunden und mit Kühlplatten, Verkabelungen und Elektronik komplettiert werden. Der Flächengreifer FQE ist modular und eignet sich sehr gut für vollautomatisierte Pick-and-place Anwendungen. Der Flächengreifer FMP ist ebenso universal. Sein Dichtschaum passt sich selbst an strukturierte Oberflächen an.

Bei den Arbeitsschritten, die nicht automatisiert sind, entlasten manuelle Hebehilfen wie der Vakuumheber Jumboflex den Bediener. Das können die Kühlmodule sein oder die Abdeckplatten, die am Ende manuell auf den Batteriegehäusen zu platzieren sind. Extra Sicherheit bietet die Safety+-Bedieneinheit: Das Zwei-Hand-Konzept zum Ablösen schützt besonders sensible Werkstücke beim Ablegen.

Nun ist das Batteriepack bereit für die Dichteprüfung, denn Gehäuse und Kühlsystem dürfen keine Leckage aufweisen. Das Batteriemanagement System bekommt seine Software entsprechend Autotyp. Der erste Lade-/Entladevorgang im Verbund erfolgt unter strenger Aufsicht. Nach dem Labeln mit Warnhinweisen und ID-Tags sind die Batterien fertig für den Transport.

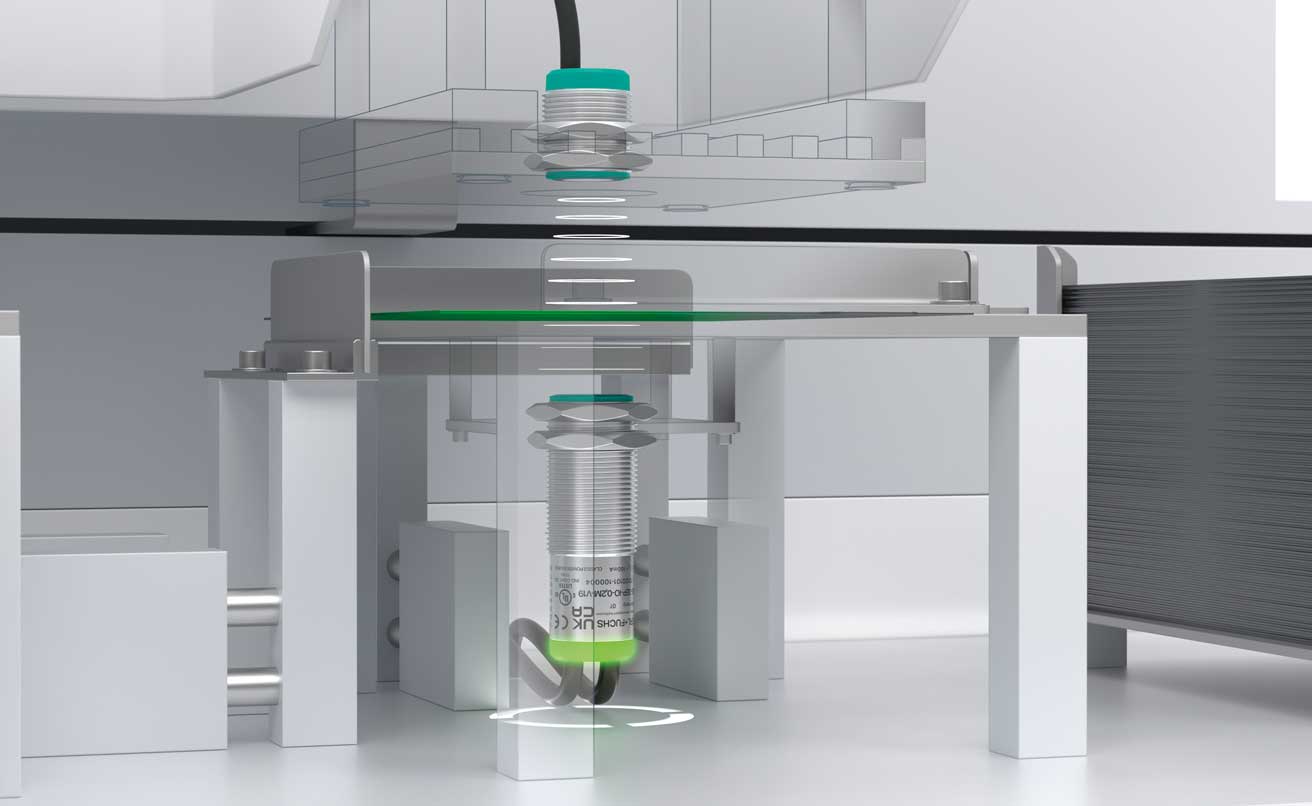

Sensoren für relevante Prozessschritte in der Batterieproduktion

07.06.2022 | Die effiziente Steuerung der Maschinen und Anlagen in der Batteriezellen Herstellung benötigt viele Sensoren, die mit verschiedenen Messverfahren arbeiten. Die Sensorik von Pepperl+Fuchs gehört in der Automobilindustrie zur Standardausrüstung. Basierend auf einer jahrzehntelangen Erfahrung bietet das Unternehmen alle relevanten Messgeräte für die Batteriefertigung aus einer Hand.

Ultraschallsensoren für Distanz, Abstand und Füllstand

Ultraschallsensoren für Distanz, Abstand und Füllstand

Für die Batteriefertigung von Elektroautos bietet Pepper+Fuchs ein breites Portfolio von bewährten Standardgeräten sowie maßgeschneiderte Automatisierungstechnik für spezifische Anwendungen wie nachfolgend beispielhaft dargestellt:

Drehgeber für die Batterieproduktion

Beschichtete Folien sind das wichtigste Ausgangsmaterial der Produktion von Lithium Ionen Batterie. Auf großen Rollen angeliefert werden sie in der Batteriefertigung von diesen abgewickelt. Die Abzugsgeschwindigkeit der Rollen messen hochpräzise Drehgeber.

Beschichtete Folien sind das wichtigste Ausgangsmaterial der Produktion von Lithium Ionen Batterie. Auf großen Rollen angeliefert werden sie in der Batteriefertigung von diesen abgewickelt. Die Abzugsgeschwindigkeit der Rollen messen hochpräzise Drehgeber.

Anhand der Drehzahl lassen sich Wickelstrecke und Materialbestand berechnen. Zudem erlaubt der Wert das Einstellen der richtigen Bahnspannung des Systems und dient zur Steuerung der Materialzufuhr durch Geschwindigkeitskontrolle. Hierfür eignet sich der neue Drehgeber ENI90, der besonders robust ist.

Ultraschallsensor überwacht Materialzuführung

Im nächsten Schritt werden aus den Folienbahnen für die zu produzierenden Batterien passende Stücke ausgestanzt. Anschließend werden diese zu Batteriezellen zusammengefügt. Die Zuführung des gestanzten Materials für die Batteriezelle wird mit Ultraschall Doppelbogensensoren wie den UDC-18GS überwacht.

Ausgestattet mit zwei Ultraschallwandlern erkennen sie, ob sich ein, zwei oder kein Bogen im Erfassungsbereich befindet. Bei einer doppelten Abstapelung wird der Prozess gestoppt. So wird die Batterie Kapazität durch doppelte Lagen gleicher Polarität verringert. Die Doppelbogenerkennung mit Ultraschall ist unabhängig vom Umfeld und den optischen Materialeigenschaften. Die oft glänzenden Folien werden zuverlässig erkannt.

Vision Sensor überprüft Position

Aus den verbundenen Folienschichten entstehen Zellen, die zu fertigen Batteriepacks zusammengefügt werden. Bei der Herstellung kommt es darauf an, dass alle benötigten Batteriezellen tatsächlich vorhanden sind und sich an der richtigen Position im vorgegebenen Raster befinden. Zur Überprüfung erstellt der Vision Sensor Smartrunner Explorer 3D ein präzises 3D Punktwolkenbild. Damit wird die tatsächliche Situation mit der geforderten Anordnung abgeglichen. Erst wenn alles passt, wird der Fertigungsschritt zum Verbinden der Zellen eingeleitet.

Fertigung von E-Auto Batterien in Europa

12.05.2022 | Die Fertigung von LI-Batterien in Europa war bislang kaum der Rede wert. Im Zuge der Elektromobilität wird nun eine Trendwende in der Batteriefabriken erforderlich. Mit Hauptsitz in Japan unterstützt Mitsubishi Electric bereits in Asien die Branche. Zudem verfügt er über das Automatisierungs-Know-how für die Herstellung der Energiespeicher.

12.05.2022 | Die Fertigung von LI-Batterien in Europa war bislang kaum der Rede wert. Im Zuge der Elektromobilität wird nun eine Trendwende in der Batteriefabriken erforderlich. Mit Hauptsitz in Japan unterstützt Mitsubishi Electric bereits in Asien die Branche. Zudem verfügt er über das Automatisierungs-Know-how für die Herstellung der Energiespeicher.

Servoverstärker, Zugspannungsregler, Wickeltechnik und IPC

Die Batteriezellenfertigung ist Präzisionsarbeit und verlangt beste Regelungstechnik. Das Unternehmen bietet hierfür die leistungsstarken Servoverstärker der neuen Serie Melservo MR-J5. Als Automatisierungsnetzwerk kommt CC-Link IE TSN zum Einsatz, das mit 1 Gbit Bandbreite operiert. Es integriert Antriebsnetzwerk, Feldbus, Safety- und die offene TCP/IP Kommunikation.

Bosch News: Modernste Halbleiterfabrik in Dresden eröffnet

Bosch News: Modernste Halbleiterfabrik in Dresden eröffnet

Mit Zugspannungsreglern stehen weitere Komponenten kurz vor der Einführung. Sie sorgen mit exakten und stabilen Regelungsprozessen in den Roll-to-Roll-Anwendungen der Zellenfertigung für einen komplett gleichmäßigen Auftrag des Anoden- und Kathodenmaterials auf das Substrat. Denn die Schichtdickenpräzision beeinflusst unmittelbar die Leistungsfähigkeit der Zelle. Spezielle Wickeltechnik Komponenten in Form von Magnetpulverbremsen und Kupplungen, Frequenzumrichtern und hochpräziser Servotechnik mit Absolut-Encoder Auflösung von 26 Bit pro Motorumdrehung unterstützen außerdem.

„Die Grundvoraussetzungen für immer hochwertigere Batteriezellen sind ein leistungsfähiges Netzwerk für die Anlagenüberwachung und Lösungen wie das KI Paket für den Melpic Industriecomputer“, sagt Herr Grondowski. „Damit lassen sich Qualitätsdaten in Echtzeit auswerten, bevor sie das Produkt negativ beeinflussen.“

Häufige Fragen

Wo werden in Deutschland Batterien hergestellt?

In Deutschland gibt es verschiedene Standorte, an denen Batterien produziert werden. Einige der bekanntesten Standorte sind:

- BASF hat kürzlich in Schwarzheide damit begonnen, Kathoden-Materialien für Lithium-Ionen-Batterien zu produzieren, und zwar ausreichend für bis zu 400.000 E-Auto-Akkus pro Jahr.

- Bosch, einer der größten Automobilzulieferer der Welt, hat Pläne zur Herstellung von Festkörperbatterien und betreibt Forschungs- und Entwicklungszentren in Deutschland.

- BMW in Leipzig produziert für die Modelle iX und i4 die Batteriemodule. In Irlbach und Straßkirchen, Niederbayern, plant BMW den Bau eines Batterie-Montagewerks. Eine neues Kompetenzzentrum für die Fertigung von Batteriezellen in Parsdorf bei Vaterstetten hat BMW 2022 eröffnet.

- Catl: Der chinesische Batteriehersteller Contemporary Amperex Technology Co. Limited (CATL) baut eine Batteriefabrik in Thüringen, um Lithium-Ionen-Zellen für Elektroautos zu produzieren.

- Daimler/Mercedes-Benz: Die Accumotive Tochter von Daimler betreibt eine Produktion in Kamenz, Sachsen, und plant zusätzliche Fabriken in Deutschland.

- Microvast, texanischer Batteriehersteller, stellt in seiner Europazentrale in Ludwigsfelde bei Berlin Batteriemodule zusammen. Die Zellen kommen von Microvast Power Systems aus China.

- Porsche plant mit einer Batteriefabrik im schwäbischen Tübingen den Einstieg in die Batteriefertigung, wo Hochleistungszellen hergestellt warden sollen. Svolt Energy Technology, ein chinesisches Unternehmen, ursprünglich Tochtergesellschaft von Great Wall Motors, plant den Bau einer Batteriezellfabrik im Saarland.

- TerraE hat ihren Sitz in Frankfurt am Main und plant die Herstellung von Lithium-Ionen-Zellen in großem Maßstab.

- Varta, ein traditionsreiches deutsches Unternehmen, das auf kleine Lithium-Ionen-Zellen spezialisiert ist, betreibt Produktionsstätten in Ellwangen, Nördlingen und Dischingen.

- Volkswagen betreibt in Braunschweig ein Batteriewerk das jährlich 600.000 Elektroauto-Akkus produzieren soll, sobald die volle Kapazität erreicht ist. Der Autohersteller plant zudem, seine eigene Produktion in Salzgitter aufzubauen.

- Tesla plant im Rahmen des Baus seiner Gigafactory Berlin in Grünheide, Brandenburg, nun auch die Herstellung von Batterien.

Welche Batterie-Technologien für Elektroautos gibt es?

Der Lithium-Ionen-Akku kommt in Elektroautos am häufigsten zum Einsatz. Es gibt aber auch noch weitere Technologien. Hier sind einige der gängigsten Batterietypen:

- Lithium-Ionen-Batterien (Li-Ion): Dieser Batterie-Typ ist derzeit der Standard für Elektroautos aufgrund seiner hohen Energiedichte, des relativ leichten Gewichts und der Fähigkeit, viele Ladezyklen ohne signifikanten Kapazitätsverlust zu durchlaufen. Es gibt sie in verschiedenen Chemie-Zusammensetzungen wie Lithium-Nickel-Mangan-Cobalt (NMC), Lithium-Eisenphosphat (LFP), Lithium-Cobalt-Oxid (LCO) und Lithium-Titanat (LTO). Sie alle unterschieden sich in ihren Leistungsmerkmalen hinsichtlich Energiekapazität, Langlebigkeit, Sicherheit und Kosten.

- Nickel-Metallhydrid-Batterien (NiMH): Sie wurden in früheren Generationen von Hybridfahrzeugen wie dem Toyota Prius verwendet. NiMH-Batterien haben eine niedrigere Energiedichte und ein höheres Gewicht als Lithium-Ionen-Batterien, bieten aber eine robuste und zuverlässige Leistung und sind tolerant gegenüber rauen Betriebsbedingungen.

- Festkörperbatterien: Diese aufkommende Batterie-Technologie hat das Potenzial, die Energiedichte zu erhöhen und die Sicherheit zu verbessern, indem sie flüssige Elektrolyte durch feste Materialien ersetzt. Mehrere Unternehmen und Forschungseinrichtungen arbeiten an der Entwicklung von Festkörperbatterien für Elektroautos, darunter Toyota, BMW und Quantum Scape.

Wer baut die neue Superbatterie?

Der weltgrößte Batteriehersteller Catl hat mit dem Energiespeicher "Shenxing" eine Superbatterie mit kürzesten Ladezeiten von zehn Minuten vorgestellt. Die neue Batterie soll dabei an den Ladestationen Energie für 400 Kilometer laden.

Wer ist der größte Batteriehersteller?

Der größte Batteriehersteller der Welt ist Contemporary Amperex Technology Co., Ltd. (CATL), ein chinesisches Unternehmen, das als führender Lieferant von Lithium-Ionen-Batterien für Elektrofahrzeuge und Energiespeichersysteme anerkannt ist.

(Quelle: Global Top 10 Battery Companies 2023 Blackridge Research & Consulting)

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: Lödige Maschinenbau, Mitsubishi Electric, Novalis, Pepperl+Fuchs, Schmalz, Siemens, Weiss Technik, Xarion.

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.