3D Druck Service – online und schnell

- Details

- Zugriffe: 23112

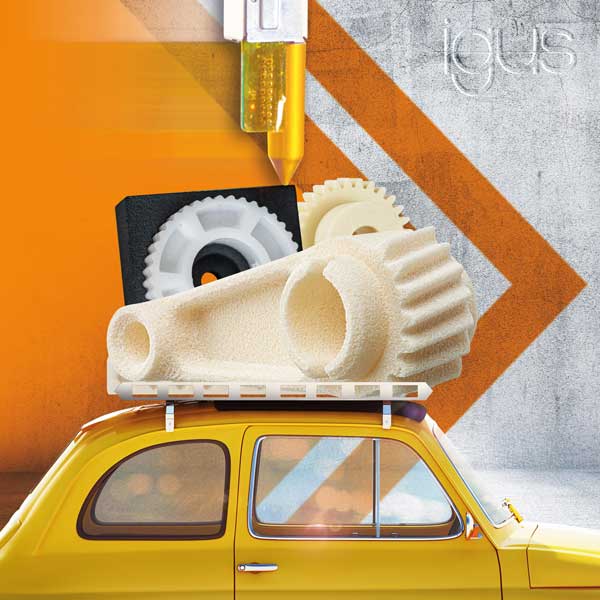

Seit ein paar Jahren baut Igus die Sparte für additive Fertigung mit 3D-Druck, Filamententwicklung & Co. auf. Brandneu sind ein neuer Lebensdauerrechner für 3D Druck Teile und es gibt einen 3D-Druck Service für XXL Teile bis 3 m Größe. Mit 4K für 3D bieten die Kölner einen Multimaterialdruck für multifunktionale Bauteile. Diese und alle weiteren Neuheiten additiver Fertigung bei Igus finden Sie nachfolgend:

Inhalt

- Igus 3D Druck News

- Lebensdauer von 3D-Druck-Teilen in 30 s berechnen

- 3D-Druck Service für bis zu 3 m große Bauteile

- Vier Komponenten additives Fertigungsverfahren

- Stabile und abriebfeste Bauteile selbst drucken

- Iglidur I190 schlägt Standardkunststoffe haushoch

- 3D-Druck im Weltraum mit Igus Linearachsen

- Additive Fertigung für Predictive Maintenance

- Designfreiheit in Automobilindustrie

- Gepritzt wie gedruckt – 3D Druck in neuer Dimension

- 3D gedruckte Spritzgusswerkzeuge für die Serie bis 500 Stück

Igus 3D Druck News

Die additive Fertigung bietet praktisch unbegrenzte Möglichkeiten, so auch bei Igus. Und die Kölner Kunststoff-Spezialisten sind eine Innovationsschmiede. Wir stellen Ihnen hier die Neuheiten aus dem 3D-Druck Bereich des Unternehmens vor:

Lebensdauer von 3D-Druck-Teilen in 30 s berechnen

21.07.2023 | Wenn man die erforderliche Haltbarkeit eines 3D-gedruckten Bauteils kennt, erleichtert das häufig die optimale Werkstoffauswahl. Deswegen hat Igus seine 3D-Druck-Service erweitert. Der Online 3D-Druck-Service kann jetzt neben Machbarkeitsanalyse und Preis-Berechnung auch die Lebensdauer kundenspezifischer Sonderteile in nur wenigen Sekunden voraussagen. Der Anwender lädt dazu einfach die STEP- oder STL-Datei hoch, lässt die Lebensdauer berechnen, wählt das passende Material aus und ab mit ihm in den Warenkorb. Das bestellte Teil wird innerhalb von drei Tagen versendet.

21.07.2023 | Wenn man die erforderliche Haltbarkeit eines 3D-gedruckten Bauteils kennt, erleichtert das häufig die optimale Werkstoffauswahl. Deswegen hat Igus seine 3D-Druck-Service erweitert. Der Online 3D-Druck-Service kann jetzt neben Machbarkeitsanalyse und Preis-Berechnung auch die Lebensdauer kundenspezifischer Sonderteile in nur wenigen Sekunden voraussagen. Der Anwender lädt dazu einfach die STEP- oder STL-Datei hoch, lässt die Lebensdauer berechnen, wählt das passende Material aus und ab mit ihm in den Warenkorb. Das bestellte Teil wird innerhalb von drei Tagen versendet.

Nach dem Hochladen der 3D Datei ermittelt das Online Tool die Fertigungsmöglichkeiten, passende Materialien und Veredelungen und zeigt Kosten, Machbarkeit und Lieferzeit an. „Jetzt neu haben wir die Lebensdauerberechnung in den 3D-Druck-Service integriert. Denn die Langlebigkeit eines Bauteiles vorab zu kennen, erleichtert neben der Preisauskunft die Entscheidung für das passende Material“, erklärt Tom Krause, Geschäftsbereichsleiter Additive Fertigung. Und wie funktioniert die Berechnung? „Dazu muss der Nutzer einfach die Gleitfläche seines Teils per Mausklick auswählen und ein paar Anwendungsparameter eingeben. Daraufhin ermittelt der 3D-Druck-Service automatisch eine Lebensdauerabschätzung“.

Igus stellt aus auf der EMO 2023.

3D-Druck Service für bis zu 3 m große Bauteile

07.09.2021 | In nur einem Druckvorgang druckt Igus jetzt schmier- und wartungsfreie Kunststoff Bauteile, die bis zu 3 m groß sein können. Die Tribo Komponenten in Leichtbauweise sind bis zu 50-mal abriebfester als Standard Kunststoffe. Die im additiven Manufacturing hergestellten XXL Komponenten eignen sich besten für den kostensparenden Einsatz im Großmaschinenbau, speziell in Vorrichtungsbau, Sondermaschinenbau oder Verpackungstechnik. Im direkten Vergleich zum Zerspanen überzeugen die Rapid Manufacturing Komponenten durch ihr Leichtbau Design, einen stark reduzierten Materialbedarf und kürzere Produktionszeiten um je 80 %

07.09.2021 | In nur einem Druckvorgang druckt Igus jetzt schmier- und wartungsfreie Kunststoff Bauteile, die bis zu 3 m groß sein können. Die Tribo Komponenten in Leichtbauweise sind bis zu 50-mal abriebfester als Standard Kunststoffe. Die im additiven Manufacturing hergestellten XXL Komponenten eignen sich besten für den kostensparenden Einsatz im Großmaschinenbau, speziell in Vorrichtungsbau, Sondermaschinenbau oder Verpackungstechnik. Im direkten Vergleich zum Zerspanen überzeugen die Rapid Manufacturing Komponenten durch ihr Leichtbau Design, einen stark reduzierten Materialbedarf und kürzere Produktionszeiten um je 80 %

Filamente nach EU-Verordnung und FDA

Beim Manufacturing der Großformatteile aus dem 3D-Druck setzt Igus insbesondere auf die Tribofilamente Iglidur I150 und die optisch detektierbare blaue Variante Iglidur I151. Damit lassen sich schmierfreie Sonderteile für die Bewegung schnell und kostengünstig herstellen. Die Kunststoffe sind nach der EU-Verordnung 10/2011 für die Lebensmittelindustrie zertifiziert, zusätzlich ist Iglidur I151 auch FDA-konform.

Material und Filament für den 3D-Druck

Material und Filament für den 3D-Druck

Beide Filamente sind auf jedem 3D-Drucker einsetzbar, bei dem sich die Düsentemperatur auf 250 °C einstellen lässt. Weil die Schwindung dieser Hochleistungskunststoffe sehr gering ist, können sie auch auf 3D-Druckern ohne beheizbare Druckplatte bearbeitet werden. Die Verschleißfestigkeit ist bei Gleitgeschwindigkeiten von bis zu 0,2 m/s sehr hoch. Iglidur I150 und Iglidur I151 stehen auf großen 8 kg Filament Rollen zur Verfügung. Die Materialien eignen sich somit insbesondere für die Fertigung von großen Bauteilen in Großraumdruckern. Igus bietet für die XXL Teile einen 3D-Druckservice an. Für die generative Fertigung werden Daten einfach online hochgeladen, das Material ausgewählt, die Preise berechnet und das individuelle XXL-Verschleißteil direkt bestellt.

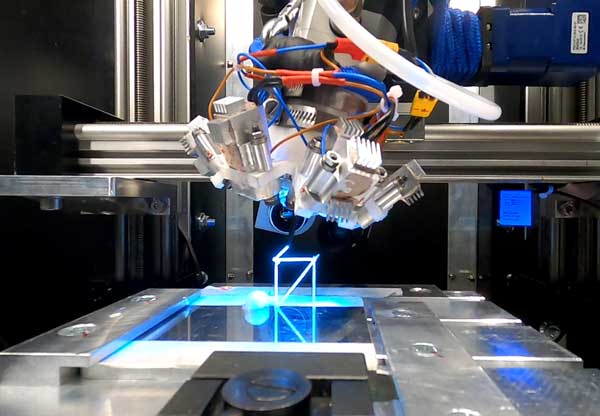

Vier Komponenten additives Fertigungsverfahren

15.04.2021 | Der 3D-Druck von individuellen Verschleißteilen mit unterschiedlichen Materialien bietet Konstrukteuren große Gestaltungsmöglichkeiten und solche multifunktionalen Bauteile reduzieren den Herstellungsprozess erheblich. Soll aber ein Bauteil mehrere Eigenschaften haben, muss man es meist in mehreren Fertigungsverfahren fertigen. Das kann bei geringen Stückzahlen schnell teuer werden.

15.04.2021 | Der 3D-Druck von individuellen Verschleißteilen mit unterschiedlichen Materialien bietet Konstrukteuren große Gestaltungsmöglichkeiten und solche multifunktionalen Bauteile reduzieren den Herstellungsprozess erheblich. Soll aber ein Bauteil mehrere Eigenschaften haben, muss man es meist in mehreren Fertigungsverfahren fertigen. Das kann bei geringen Stückzahlen schnell teuer werden.

Multimaterialdruck aus 4 Werkstoffen

Seit 2020 bietet Igus die additive Fertigung von langlebigen Sonderteilen im Multimaterialdruck mit zwei Werkstoffen an. So lassen sich verschleißfeste und belastbare Bauteile sowie intelligente Sonderteile produzieren. Jetzt hat das Unternehmen den Service ausgeweitet und bietet hierfür den Multimaterial 3D Druck mit bis zu vier Werkstoffen an. Im 3D Druck Verfahren ist die Herstellung von multifunktionalen und verschleißfesten Bauteilen in nur einem Schritt kostengünstig und schnell möglich. Für dieses Rapid Prototyping haben die Kölner ihre 3D Druck Kapazitäten sowie ihr Sortiment an Werkstoffen für das FDM (Fused Deposition Modeling) Fertigungsverfahren weiter ausgebaut.

„Dazu haben wir unsere 3D-Druck Produktion erweitert und bieten nun auch neue Materialien an, die sich speziell im Multimaterialdruck verarbeiten lassen“, erklärt Tom Krause, Leiter des Geschäftsbereiches Additive Fertigung bei der Igus GmbH. „So können wir zum Beispiel Teile für den Vorrichtungs-, Werkzeug- oder Sondermaschinenbau kostengünstig ab Stückzahl 1 in wenigen Tagen fertigen.“

Print 3D Service für 50-fach abriebfestere Lager

Die Werkstoffe für die additive Fertigung mit Multimaterial haben unterschiedliche Eigenschaften. Mit Iglidur Tribofilamente hergestellte Komponenten erfreuen sich Anwender an reibungsarmen, wartungsfreien und bis zu 50 fach abriebfesteren Bauteilen als sie mit regulären 3D-Druck Materialien herstellbar wären. Iglidur I160-EL ist ein neuer elastischen Werkstoff, der zum Beispiel als Dichtung in das individuelle Lager gedruckt werden kann. Igumid P150 ist das neue 3D-Druck Filament für den Multimaterialdruck, welches für eine hohe Biegefestigkeit von 87 MPa der Bauteile sorgt.

Speziell für die generative Fertigung von intelligenten Komponenten mit integrierten Sensoren bieten sich zwei weitere smarte Werkstoffe an: Sigumid P und Sigumid F. Letzterer wird in das Lager eingedruckt und gibt über einen Öffnerkontakt ein Signal, wenn die Verschleißgrenze erreicht ist. Sigumid P hingegen warnt vor einer Überlast das Lagers, weil sich bei einem Druck auf das Lager die Form und somit der Widerstand verändern. „Durch den 4K-3D-Druck lassen sich jetzt alle Eigenschaften der unterschiedlichen Materialien wie Verschleißfestigkeit, Stabilität, Elastizität und Intelligenz in komplexen Bauteilen vereinen“, resümiert Tom Krause.

Vortrag auf der Messe Formnext

Stabile und abriebfeste Bauteile selbst drucken

22.02.2021 | Um Verschleißteile in Sonderabmessungen schnell und kostengünstig herstellen zu können, greifen immer mehr Betriebe auf die additive Fertigung im 3D-Druck zurück. Jetzt hat Igus mit Iglidur I190 ein einfach zu verarbeitendes Allrounder Filament entwickelt. Es bietet eine hohe mechanische Biegefestigkeit von 80 MPa. „Iglidur I190 zeichnet sich vor allem durch seine hohe Festigkeit aus, sodass selbst filigrane Strukturen im gedruckten Bauteil stabil sind“, erklärt Tom Krause. Weil sich der tribologisch optimierte Werkstoff sehr gut mit hochsteifen Materialien verbindet, eignet sich Iglidur I190 zudem für die Konstruktion von Gleitkomponenten für Multi-Material-Bauteile. Das schmiermittelfreie Filament ist auf allen handelsüblichen geschlossenen 3D-Druckern mit einer beheizbaren Druckplatte ganz einfach bei Temperaturen bis 90 °C zu verarbeiten.

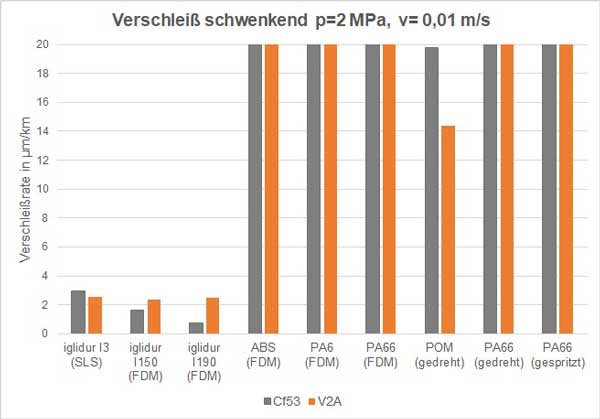

Iglidur I190 schlägt Standardkunststoffe haushoch

22.02.2021 | In einem Test im eigenen 3800 m² großen Labor hat der Iglidur I190 seine Langlebigkeit unter Beweis gestellt. Ein 3D-gedrucktes Iglidur I190 Gleitlager trat gegen additiv gefertigte Lager aus ABS und Polyamid sowie gedrehte und gespritzte Lager aus POM und Nylon an.

22.02.2021 | In einem Test im eigenen 3800 m² großen Labor hat der Iglidur I190 seine Langlebigkeit unter Beweis gestellt. Ein 3D-gedrucktes Iglidur I190 Gleitlager trat gegen additiv gefertigte Lager aus ABS und Polyamid sowie gedrehte und gespritzte Lager aus POM und Nylon an.

Im Ergebnis war das gedruckte Igus Lager bis zu 50 fach abriebfester als die Lager aus Standardkunststoff. Selbst im internen Wettbewerb gewann Iglidur I190 mit 80 zu 46 MPa gegen das Lebensmittel konforme Iglidur I150 Filament hinsichtlich Biegefestigkeit.

Elf Werkstoffe für das SLS 3D Design

Insgesamt acht Filamente bietet Igus derzeit für das FDM sowie drei Hochleistungspolymere für das SLS Verfahren an. Der Anwender kann entweder das Material bestellen und selbst auf seinem Drucker verarbeiten oder er nutzt den 3D-Druckservice des Herstellers. Hierzu lädt er im Shop die STEP-Datei seines Bauteiles hoch, wählt Werkstoff und Wunschmenge aus und bestellt. Innerhalb von drei bis fünf Tagen erfolgt die Lieferung.

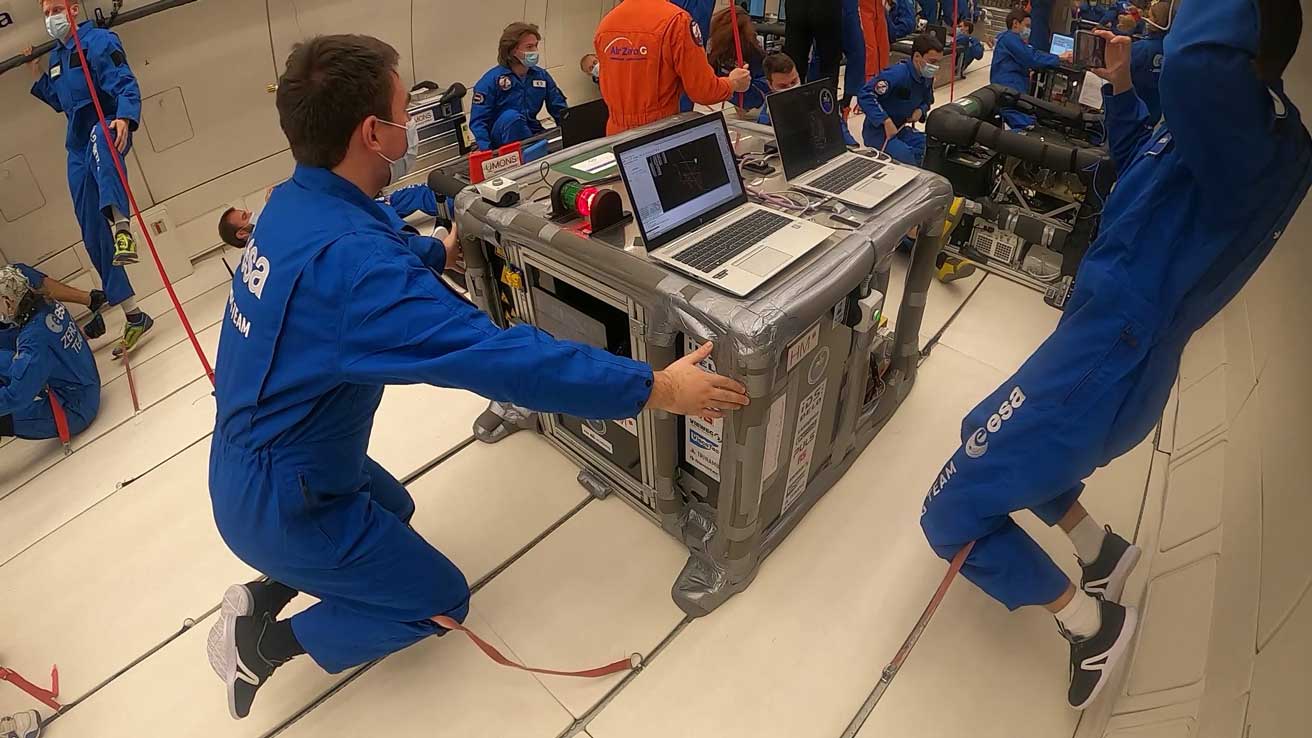

3D-Druck im Weltraum mit Igus Linearachsen

09.02.2021 | Werden Ausleger für Satellitenantennen oder Solarpanele in einer Trägerrakete ins All transportiert, sind sie hohen Belastungen ausgesetzt. Das Studententeam Aimis-FYT arbeitet im Rahmen ihres Studiengangs der Luft- und Raumfahrtechnik an einem 3D-Druck Verfahren, um den aufwendigen Transport zu vereinfachen und die Fertigung der Elemente zu beschleunigen. Strukturteile sollen damit direkt im Weltraum hergestellt werden. Für experimentelle Tests in der Schwerelosigkeit haben die Studenten einen 3D-Drucker gebaut. Die wartungsfreien und leichten Drylin SAW-Linearachsen stellen die Antriebstechnik.

Photoreaktives Harz und UV-Licht

Die Studenten setzen bei ihrem Projekt auf photoreaktives Harz und UV-Licht, zum Erhärten des Harzes. Für experimentelle Tests des Verfahrens in der Schwerelosigkeit musste ein 3D-Drucker konstruiert und gebaut werden. Auf der Suche nach der passenden Antriebstechnik wandten sich die Ingenieure an den Motion Plastics Spezialisten.

Sie wurden mit den Drylin SAW-Linearachsen fündig. Die Linearmodule kommen in den zwei Z-Achsen sowie in der X-Achse des Druckers zum Einsatz. Damit bilden sie die zentrale Antriebseinheit. Die Linearachsen sind sehr leicht, weil sie aus Aluminium und den wartungsfreien Gleitelementen aus Hochleistungskunstoff bestehen. Um das Spiel der schmiermittelfreien und schmutzunempfindlichen Polymer Lineargleiter zu reduzieren, verwendeten die angehenden Ingenieure einstellbare Lager. Zum Rotieren des Druckfadens wurde eine kompakte Robolink D-Drehachse mit Schneckengetriebe in den Drucker eingebaut.

Erfolgreiche Testreihe unter realen Bedingungen

Zum Testen von Drucker und Verfahren, bewarb sich das Team für das Fly your Thesis!-Programm der Europäischen Weltraumagentur (ESA) und erhielt die Zusage. Ende letzten Jahres fanden die Parabelflüge statt. Sobald das Flugzeug den Höhepunkt des Steigfluges erreicht hat und in den Sinkflug abkippt, kommt es zu einer Mikrogravitation, die der Schwerelosigkeit im Weltraum ähnelt. Das sind ideale Bedingungen für einen realen Test des Druckers. „Die Linearachsen liefen bei allen Experimenten stets ohne Probleme, sodass wir bei jeder Parabel einen kleinen Stab und auch kleine Fachwerkstrukturen drucken konnten“, freut sich Torben Schäfer vom Team Aimis-FYT.

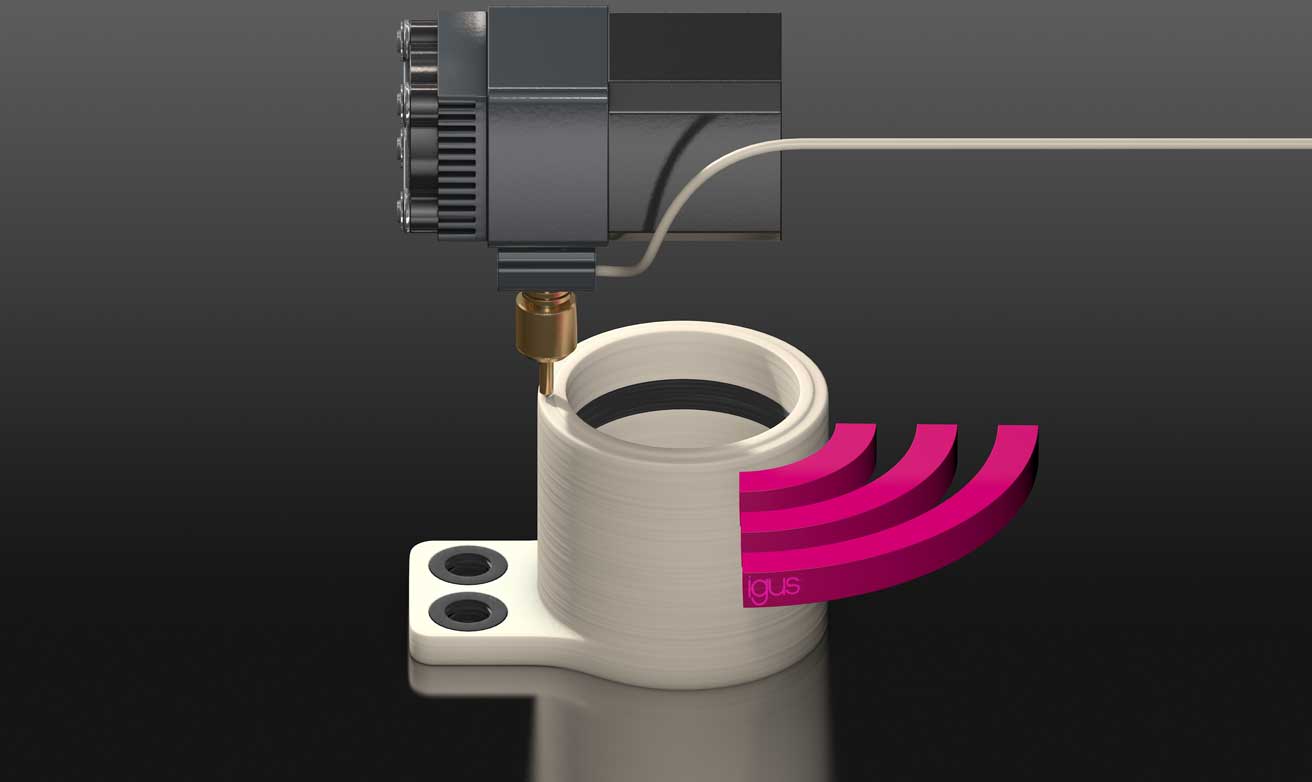

Additive Fertigung für Predictive Maintenance

18.11.2020 | 3D-Druck Verschleißteile aus der additiven Fertigung bei Igus bieten schon heute oft die gleiche Lebensdauer wie Originalteile. Nun geht der Motion Plastics Spezialist noch einen Schritt weiter: Direkt ins Bauteil gedruckte Sensorik macht die gedruckten Kunststoff Bauteile intelligent. Im Filament-Druck gefertigt warnen sie vor Überlast und melden ihren Wartungsbedarf. Den Ingenieuren bei Igus ist es gelungen, die additive Fertigung und Industrie 4.0 in nur einem Fertigungsschritt zu vereinen: Per Multimaterial-Druck wird die Sensorik erstmalig in das additiv gefertigte Tribo-Bauteil integriert.

Die ganze Welt der Igus Roboter

Die ganze Welt der Igus Roboter

„Mit dem smarten 3D-gedruckten Lager ist uns jetzt ein echter Durchbruch gelungen“, macht Tom Krause, Leiter Additive Fertigung bei Igus, deutlich. „So wird mit der additiven Fertigung vorausschauende Wartung auch für Sonderteile kostensparend möglich.“ Weit vor einem Ausfall meldet das smarte Lager aus dem 3D-Druck, dass ein Austausch bevorsteht. Es detektiert Überlast und stoppt die Anwendung. So verhindert es weiteren Schaden an der Lagerstelle sowie der gesamten Anlage. Seit 2016 produziert Igus bereits intelligente Verschleißteile in der additiven Fertigung wie Gleitlager, Linearführungund Energiekette. Anfangs hat man Gleitlager im Laser Sintern Verfahren aus Iglidur I3 hergestellt und die Intelligenz in einem zweiten Verarbeitungsschritt im Anschluss eingebracht.

Thomas Krause präsentiert die Weltneuheit

Die Herstellung intelligenter Sonderteile bei den geringen Stückzahlen ist allerdings aufwendig und teuer, weil die anschließenden Arbeitsschritte sehr spezifisch auf das jeweilige 3D-Druck Bauteil ausgelegt sind. Die Entwickler können nun mit einem neuen Verfahren in nur einem Arbeitsschritt solche intelligenten Verschleißteile herstellen. Weitere Verarbeitungsschritte entfallen. Intelligente Sonderverschleißteile können ab fünf Werktagen kosteneffizient hergestellt werden. Die Sensor Schicht wird dabei an den zu belastenden Stellen des Bauteils aufgetragen. Auf Basis des Multimaterial-Drucks entstehen also verschleißfeste Bauteile mit integrierten Sensoren. Die Komponenten werden aus den Filamenten Iglidur I150 oder I180 und einem speziell entwickelten elektrisch leitfähigen 3D-Druck Material hergestellt. Dieses verbindet sich sehr gut mit dem Tribofilament.

Möglichkeiten des smarten 3D-Druck Verfahrens

Aktuell sind zwei Anwendungen möglich: Das elektrisch leitfähige Material warnt vor Überlast, wenn es sich zwischen den verschleißbeanspruchten Schichten befindet. Denn ändert sich die Belastung, so verändert sich auch der elektrische Widerstand. Die Maschine kann angehalten werden. Weitere Schäden lassen sich verhindern. Zur Festlegung der Belastungsgrenzen, muss das Lager entsprechend kalibriert sein.

Wurde die Leiterbahn hingegen in die Gleitfläche eingebracht, lässt sich der Verschleiß über die Widerstandsänderung messen. Mit diesem 3D-Druck Bauteil wird Predictive Maintenance bzw. vorausschauende Wartung möglich. Die schmierfreie und wartungsfreie Tribo-Komponente zeigt ihren Austausch an. So lassen sich Anlagenstillstände vermeiden und die Instandhaltung planen. Setzt man die 3D-gedruckten Komponenten schon im Vorserienstadium ein, informieren die Verschleiß- oder Belastungsdaten bereits im Vorfeld über die Lebensdauer der Komponente oder der geplanten Anwendung in der Serie. Anpassungen und Optimierungen im Entwicklungsprozess lassen sich so leichter umsetzen.

Designfreiheit in Automobilindustrie

10.09.2019 | Sind für die Entwicklung effizienter Fahrzeugkomponenten leichte und langlebige Verschleißteile gefragt, bietet Igus mit seinem 3D-Druckservice die passende Antwort. Online kann der Anwender in Sekundenschnelle sein Sonderteil aus tribologisch optimierten Kunststoffen in Auftrag geben. Zur Wahl stehen über 55 schmiermittelfreie Iglidur Werkstoffe.

10.09.2019 | Sind für die Entwicklung effizienter Fahrzeugkomponenten leichte und langlebige Verschleißteile gefragt, bietet Igus mit seinem 3D-Druckservice die passende Antwort. Online kann der Anwender in Sekundenschnelle sein Sonderteil aus tribologisch optimierten Kunststoffen in Auftrag geben. Zur Wahl stehen über 55 schmiermittelfreie Iglidur Werkstoffe.

Speziell für eine kurzfristige Herstellung von Verschleißteilen bietet sich der erweiterte 3D-Druckservice des Motion Plastics Spezialisten an. Die Lösungen werden aus dem hoch verschleißfesten „Iglidur“ Tribo-Polymeren gefertigt. Tests im Labor zeigen: Sie sind bis zu 50-mal abriebfester als Standardkunststoffe und halten in puncto Verschleißfestigkeit mit gespritzten Teilen mit. Die gedruckten Verschleißteile sind außerdem leicht und leise in der Bewegung – wichtige Kriterien für den Fahrzeugbau. Zum Einsatz kommen gedruckte Lösungen zum Beispiel bereits in Turboladern, als Schwenklager in Radträgern oder auch für die Lagerung eines Gasringes im Sonderfahrzeugbau.

Qual der Wahl an Fertigungsverfahren

Der Anwender hat im 3D-Druckservice die freie Wahl an unterschiedlichen Fertigungsverfahren: Er kann sich sein Bauteil im SLS-Verfahren mit den Tribo-Kunststoffen Iglidur I3, Iglidur I6 oder alternativ mittels sieben verschiedener Filamente im FDM-Verfahren fertigen lassen. Damit das individuelle Bauteil aus dem optimalen Iglidur Werkstoff für die jeweilige Anwendung besteht, bietet der Hersteller außerdem das Print2Mould-Verfahren an. Dazu wird im 3D-Druck ein Spritzgusswerkzeug für die Sonderlösung gedruckt und anschließend in die Spritzgussmaschine eingesetzt. So kann der Anwender sich frei aus der Iglidur Werkstoffpalette mit seinen 55 Tribo-Polymeren bedienen.

Kettcar für Erwachsene schafft bis zu 200 km Reichweite

Kettcar für Erwachsene schafft bis zu 200 km Reichweite

Der Weg zur schmiermittelfreien Sonderlösung ist ganz einfach: Den 3D-Druckservice aufrufen, Step-Datei des Bauteiles hochladen und den passenden Werkstoff auswählen. Der Preis für die Fertigung (beim Print2Mould Verfahren inklusive der Kosten für das Spritzgusswerkzeug) sowie Informationen zum Werkstoff, zur Präzision und Biegefestigkeit sind online direkt ersichtlich. Nach der Auswahl des passenden Tribo-Kunststoffes kann der Nutzer die Stückzahl eingeben und direkt ein Angebot anfordern oder die Bestellung auslösen. Lieferbar sind die additiv gefertigten Sonderlösungen bereits nach 3 bis 5 Tagen. Im Falle des Print2Mould-Verfahrens sind die gespritzten Lösungen nach 10 Werktagen versandbereit.

Gespritzt wie gedruckt – 3D Druck in neuer Dimension

01.02.2017 | Tom Krause, Produktmanager Iglidur Tribo-Filament, Igus GmbH, Köln, stellt den 3D-Druck in einer neuen Dimension vor, mit dem das Unternehmen individuelle Verschleißteile ab 24 Stunden bereitstellt. Der Vortrag wurde anlässlich der Fachpressetage in Bruchsal gehalten.

3D gedruckte Spritzgusswerkzeuge für die Serie bis 500 Stück

13.10.2016 | Der Spritzguss ist eine effiziente Methode, wenn es um die Serienfertigung von Hochleistungskunststoffen für bewegte Anwendung geht. Die dazu benötigten Spritzgusswerkzeuge werden zumeist aus Stahl gefertigt und amortisieren sich erst bei großen Stückzahlen. Eine kostensparende Alternative für Serien bis 500 Stück hat Igus jetzt mit dem ersten 3D-gedruckten Spritzgusswerkzeug entwickelt.

Als Spritzgussteil gespritzt, aus einem Halbzeug gefräst oder in der additiven Fertigung gedruckt: Der Kunststoffspezialist bietet Anwendern vielfältigste Möglichkeiten, sein schmier- und wartungsfreies Kunststoff-Gleitlager in Wunschform schnell und kostengünstig zu erhalten. Dabei hat jede Fertigungsmethode ihre eigenen Vorteile: Während im Spritzguss große Mengen aus jedem beliebigen Iglidur Werkstoff hergestellt werden können, sind mit Halbzeugen preiswertere Sonderformen möglich. In der additiven Fertigung lassen sich kostengünstig kleinere Serien mit speziellen Iglidur 3D-Druck-Materialien produzieren. Jetzt hat der Motion Plastics Spezialist zwei der Verfahren miteinander kombiniert, um dem Kunden einerseits die Freiheit in der Materialauswahl zu bieten, andererseits damit auch Sonderformen in größerer Stückzahl zu ermöglichen.

Kundenindividuelle Spritzgussformen aus Hochleistungskunststoffen lassen sich nun in kurzer Zeit zu realisieren. Mit dem SLS-Verfahren kann in das entsprechende Werkzeug produziert und direkt in der Spritzgussmaschine eingesetzt werden. Voraussetzung ist, dass es sich bei den gespritzten Teilen um einfache Geometrien handelt. Dem Kunden steht bei den Spritzgussteilen eine große Auswahl an tribologisch-optimierten und online berechenbaren Werkstoffen aus dem Iglidur Programm zur Verfügung: von chemikalien- und temperaturbeständigen über zu besonders belastbare bis hin zu universal einsetzbaren Hochleistungskunststoffen für die Bewegung.

Mit den gedruckten Werkzeugen lassen sich spezifische Sonderteile auch in größeren Stückzahlen für individuelle Umgebungsbedingung schnell und günstig herstellen. Gerade in der Erprobungsphase ergeben sich dadurch deutliche Vorteile. Denn Anwender, die Muster für die spätere Serie testen wollen, stehen mit Halbzeug- oder 3D-gedruckten Produkten oftmals vor der Herausforderung, dass diese Teile sich vom Serienteil deutlich unterscheiden. Daher erfolgt der finale Dauertest häufig mit gespritzten Teilen. Durch die im 3D Druckverfahren hergestellte Spritzgussform ist in der Testphase das Sonderteil besonders nah am Serienprodukt, gleichzeitig werden die Kosten deutlich reduziert.

Igus 3D Druck Service

Woher kommt das Igus 3D Druck Know how?

Die Daten für alle Lebensdauerrechner basieren auf den ausführlichen Testreihen im großen Labor der Kölner. Jährlich werden auf 450 Prüfstellen 11.000 Abriebtests gefahren. Diese zeigen, dass die 3D-Druck-Teile aus Iglidur Gleitlager-Kunststoffen den gespritzten und gedrehten Maschinenelementen aus herkömmlichen Kunststoffen in nichts nachstehen. Die Lebensdauer ist hingegen um bis das 10-fache höher. Und es kommt noch besser: Im Vergleich zu anderen 3D-Druck-Materialien bietet ein Iglidur 3D druck eine um bis zu Faktor 50 höhere Lebensdauer. Mehr als 50 Iglidur Werkstoffe für den Spritzguss, vier SLS-Materialien, 10 Tribofilamente und das neue Iglidur Resin i3000 für den 3D-Druck lassen nahezu keine Wünsche offen.

Welche Angebote bietet der Igus 3D Druck Service?

- Haben Sie ein 3D Modell von Ihrem künftigen Bauteil und möchten davon Prototypen in bis zu 3 Tagen gefertigt haben?

- Sind Sie auf der Suche nach verschleißfesten Materialien, die SLS-, FDM- oder DLP-gedruckt werden können?

- Möchten Sie diverse Bauformen eines 3D Modells individuell konfigurieren?

Dann sind Sie beim Online-3D Druckservice von Igus genau richtig! Vom Einzelteil bis zur Kleinserie druckt der Kunststoff-Spezialist mit unterschiedlichen Verfahren und Materialien wie Filament, Lasersinter-Pulver, flüssigen Harzen oder auch mithilfe von Rapid Tooling die passenden Sonderteile aus abriebfesten Kunststoffen. Diese bieten eine bis zu 50-fach höhere Haltbarkeit als herkömmliche Werkstoffe. Sie können sich vorab auch von der Qualität des 3D Druck, des Materials oder der Produkte überzeugen, indem Sie ein Gratis Muster bestellen. Kostenlose Webinare vermitteln Ihnen ebenfalls das Igus Know-how. Selbst für Privatleute, die Artikel wie Ersatzteile benötigen, bietet Igus Hilfe an.

Das könnte Sie auch interessieren...

Manus Award für außergewöhnliche Applikationen

Nachhaltigkeit Kunststoffe – CO2 neutral mit Recycling

Künstliche Intelligenz | Trends und Entwicklungen

Igus Linearführung leise, resistent, wartungsfrei

Elektrische Leitungen | Von Kabel bis Konfektionierung

Cobot | Kollaborierende Roboter – die neuen Mitarbeiter

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.