3D-Druck Verfahren | Fertigung der Zukunft

- Details

- Zugriffe: 13290

Die additive Fertigung, auch bekannt als 3D-Druck, umfasst verschiedene Technologien, die alle auf dem gleichen grundlegenden Konzept beruhen: dem schichtweisen Aufbau eines Objekts. Dazu gehören Techniken wie Stereolithographie (SLA), selektives Lasersintern (SLS), Fused Deposition Modeling (FDM), und Direct Metal Laser Sintering (DMLS), um nur einige zu nennen. Was sich hinter den einzelnen Verfahren verbirgt, erfahren Sie hier.

Inhalt

- Entwicklungsstand und Trends der 3D Druckverfahren

- Neuheiten für die additive Fertigung

- UV-Schutz Beschichtung für 3D geruckte Bauteile

- Weltneuheit: Wegweisendes Kalt-IOB Verfahren

- 3D Druck von Sandformen zum Metallguss für die E-Mobility

- 3D-Druck-Verfahren ebnen Weg zur Massenfertigung

- Glatte und versiegelte Oberflächen für 3D Druck Bauteile

- Konturnahe Kühlung im Formenbau durch additiven Aufbau

- Flugzeugtüren mittels Gussmodellen aus dem 3D-Drucker

- 3D Mikrodruck auf Basis der Zwei Photonen Polymerisation

- Connected Prototyping für Industrie 4.0 – Fachvortrag

- Häufig gestellte Fragen

Entwicklungsstand und Trends der 3D Druckverfahren

Der aktuelle Stand der 3D-Druckverfahren bzw. der additiven Fertigung ist so beeindruckend wie stetig im Wandel. Die 3D Drucker Technologie hat das Potenzial, traditionelle Fertigungsverfahren in verschiedenen Bereichen zu ersetzen, insbesondere dann, wenn individuelle oder komplex geformte Teile erforderlich sind. Im Vergleich zur konventionellen Fertigung können additive Fertigungsverfahren die Produktionszeiten verkürzen und die Kosten für Prototypen und Kleinserienproduktion erheblich senken. Zudem erlaubt die Fertigung auf dem 3D Drucker eine beispiellose Designfreiheit und können den Materialeinsatz reduzieren.

3D Druck Service – online und schnell

3D Druck Service – online und schnell

Hinsichtlich der Trends zeichnet sich ab, dass die additive Fertigung immer mehr in die Massenproduktion in der Industrie integriert wird. Verfahren wie das Multi Jet Fusion (MJF) von HP oder das Digital Light Processing (DLP) gewinnen an Bedeutung, da sie eine schnellere Produktion und bessere Oberflächenqualitäten versprechen.

Gleichzeitig ist ein wachsender Fokus auf Metall-3D-Druck sowie Multimaterial 3D Druck zu beobachten. Additive Verfahren wie das Direkte Metall-Lasersintern (DMLS) oder das Elektronenstrahlschmelzen (EBM) werden hierfür weiterentwickelt, um stärkere und komplexere Metallteile zu produzieren. Die Erforschung neuer Materialien für 3D Drucker, von verbesserten Kunststoffen bis hin zu Werkstoffen mit Biokompatibilität, ist ebenfalls ein wichtiger Trend in der Entwicklung der additiven Fertigung.

Neuheiten für die additive Fertigung

Die nachfolgenden Informationen präsentieren Ihnen Neuentwicklungen bei den additiven Fertigungsverfahren.

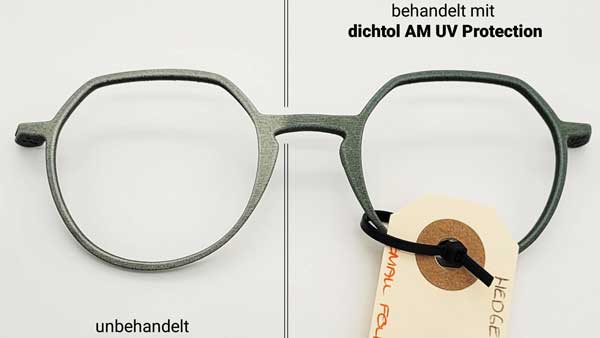

UV-Schutz Beschichtung für 3D gedruckte Bauteile

28.09.2024 | Diamant Polymer präsentiert eine innovative Lösung zur porentiefen Imprägnierung 3D-gedruckter Bauteile, die gleichzeitig einen dauerhaften UV-Schutz bietet. Mit Dichtol AM UV Protection können additiv gefertigte Werkstücke effektiv gas- und flüssigkeitsdicht gemacht und gleichzeitig vor UV-Strahlung sowie Verfärbungen geschützt werden. So bleibt die Funktionalität, Optik und mechanische Festigkeit des Bauteils langfristig erhalten.

28.09.2024 | Diamant Polymer präsentiert eine innovative Lösung zur porentiefen Imprägnierung 3D-gedruckter Bauteile, die gleichzeitig einen dauerhaften UV-Schutz bietet. Mit Dichtol AM UV Protection können additiv gefertigte Werkstücke effektiv gas- und flüssigkeitsdicht gemacht und gleichzeitig vor UV-Strahlung sowie Verfärbungen geschützt werden. So bleibt die Funktionalität, Optik und mechanische Festigkeit des Bauteils langfristig erhalten.

Das Polymersystem härtet schnell bei Raumtemperatur aus und eignet sich ideal für Bauteile, bei denen Dichtigkeit und Stabilität entscheidend sind. Die dünnflüssige Formel ermöglicht ein tiefes Eindringen in die Poren des Materials und sorgt für eine dauerhafte Abdichtung für gas- und flüssigkeitsdichte 3D-gedruckte Teile.

Porentiefe Imprägnierung mit UV-Schutz in einem Schritt

In nur einem Schritt gewährleistet Dichtol AM UV Protection eine porentiefe Imprägnierung und einen langanhaltenden UV-Schutz für 3D-gedruckte Bauteile. Diese Imprägnierung eignet sich besonders für Werkstücke, die regelmäßig UV-Strahlung ausgesetzt sind, wie in der Automobilindustrie, wo Materialbeständigkeit und Optik entscheidend sind. Die Schicht bildet eine effektive Barriere gegen UV-Strahlung, sodass Verblassungen und Verfärbungen verhindert werden und die ästhetische Qualität des Bauteils bewahrt bleibt.

Darüber hinaus verbessert die Beschichtung die Stabilität und mechanische Festigkeit der gedruckten Teile, indem es sie gegen Umwelteinflüsse widerstandsfähiger macht. Die Oberflächenqualität wird optimiert, wodurch eine aufwendige Nachbearbeitung oft nicht mehr notwendig ist. Nach der schnellen Aushärtung lässt sich das Bauteil problemlos weiterbearbeiten und überlackieren.

Dichtol AM UV Protection eignet sich für die Druckverfahren FDM, SLS und MJF sowie für Materialien wie ABS, ASA, PA, PETG und PC

Weltneuheit: Wegweisendes Kalt-IOB Verfahren

29.06.2023 | Voxeljet hat auf der GIFA 2023 ein neues 3D Druck Verfahren präsentiert: Mit der neuen Kalt-IOB (Inorganic Binding) 3D-Drucktechnologie können Formen und Kerne für die Gießereiindustrie aus Sand und einem anorganischen Bindemittel zum ersten Mal ohne eine nachfolgende Mikrowellen-Behandlung hergestellt werden.

29.06.2023 | Voxeljet hat auf der GIFA 2023 ein neues 3D Druck Verfahren präsentiert: Mit der neuen Kalt-IOB (Inorganic Binding) 3D-Drucktechnologie können Formen und Kerne für die Gießereiindustrie aus Sand und einem anorganischen Bindemittel zum ersten Mal ohne eine nachfolgende Mikrowellen-Behandlung hergestellt werden.

Die neue Kalt-IOB Technologie benötigt damit keine Mikrowelle und spart so Investitions- und Betriebskosten. Für die Gießerindustrie ergeben sich mit diesem 3D Druckverfahren zahlreiche Vorteile: Beim Abguss entsteht lediglich Wasserdampf anstelle schädlicher Gase. Dadurch werden die Emissionen reduziert und die Arbeitsbedingungen in Gießereien verbessert.

Kerne und Formen mit anorganischen Bindern

„Die Einführung der Kalt-IOB Technologie ist ein wichtiger Schritt zur weiteren Verbreitung gedruckter Kerne und Formen mit anorganischen Bindern in der Gießereiindustrie“, sagt Dr. Ingo Ederer, CEO bei Voxeljet. „Unser Ziel ist es, innovative Lösungen bereitzustellen, die nicht nur die Effizienz steigern, sondern auch helfen, die Nachhaltigkeit des Metallgusses zu fördern.“

Die mit der Kalt-IOB Prozesstechnik hergestellten Formen und Kerne bieten hohe Maßhaltigkeit, sehr gute Auflösungen und Kantenschärfe sowie die Möglichkeit, große Formen und Kerne im 3D Druck Verfahren herzustellen. Im Gegensatz zu warmen IOB-Prozessen, bei denen gedruckte Kerne mit einer Mikrowelle ausgehärtet und getrocknet werden müssen, müssen die Teile bei der Kalt-IOB Technologie nach dem 3D Druck lediglich getrocknet werden, was außerhalb der Maschine stattfindet. Das neue 3D Druck Verfahren ist auf allen Voxeljet Plattformen einsetzbar.

Nachfrage nach Kalt-IOB steigt

Die Anwendung von anorganischem Bindemittel in der Gießereiindustrie steigt vor allem in der Automobilindustrie. Und so wird auch die Nachfrage nach anorganisch gebundenen Formen und Kernen vor dem Hintergrund der steigenden Umweltauflagen kontinuierlich weiter steigen. Die Kalt-IOB Technologie eignet sich besonders für den Prototypenbau und mittlere Seriengrößen.

3D Druck von Sandformen zum Metallguss für die E-Mobility

27.04.2020 | Der 3D-Druck von Sandformen für Gussteile mit anschließendem Abguss hält nun auch Einzug in die Automobilindustrie in der Produktion von Komponenten für die Elektromobilität. Die Forschungs- und Entwicklungsabteilung der Asia-Pacific Division von Voxeljet China hat unter der Leitung von Tianshi Jin, Managing Director Voxeljet China, bereits bei einem wichtigen Kunden und Automobilhersteller-OEM Erfahrungen auf dem Gebiet der industriellen additiven Fertigung von Gussformen sammeln können.

Zur Verbesserung der Leistung ihres Elektromotors wandte sich ein Automobilhersteller und Kunde der chinesischen Gießerei Meimai Fastcast Suzhou Co. LTD an Voxeljet, Experte für additive Fertigung. Die erste Generation ihres Elektromotors war den Ansprüchen verschiedener Elektroautos nicht gerecht geworden.

Zur Verbesserung der Leistung ihres Elektromotors wandte sich ein Automobilhersteller und Kunde der chinesischen Gießerei Meimai Fastcast Suzhou Co. LTD an Voxeljet, Experte für additive Fertigung. Die erste Generation ihres Elektromotors war den Ansprüchen verschiedener Elektroautos nicht gerecht geworden.

Lichi Wu Projektmanager bei Meimai Suzhou: „Wir mussten schnell erheblich besser werden und dafür zahlreiche Varianten des Elektromotor Gehäuses testen. Die herkömmlichen Produktionsverfahren für Gussformen sind aber extrem zeitraubend. Glücklicherweise stießen wir auf die additive Fertigung das 3D-Druck Verfahren für Gussformen von Voxeljet.“

„Flexibilität und Zeitersparnis waren die kritischen Faktoren, wegen denen Meimai Suzhou auf uns zukam“, erinnert sich Tianshi von Voxeljet. „Denn die konventionelle Fertigung der Gehäuseteile für die Prototypen der elektrischen Motoren nahm einfach zu viel Zeit in Anspruch.“

Die Umsetzung verschiedener Designentwürfe und die nachgelagerten Änderungen der Bauteile konnte Meimai Suzhou mit dem 3D-Drucker extrem schnell durchführen. Das Projekt wurde sogar noch vor dem festgesetzten Termin abgeschlossen – inklusive vollständiger Datenerstellung der verschiedenen Komponenten.

3D-Druck verringert Ausschuss in Automobilindustrie

Meimai Suzhou konnte noch weitere Vorteile beim 3D-Drucker Fertigungsverfahren beobachten: Neben der schnellen additiven Fertigung der Gussformen waren auch kleine Losgrößen kosteneffizienter herzustellen. 3D-gedruckte Sandformen sind in kleiner Stückzahl werkzeuglos und damit günstiger herstellbar.

Meimai Suzhou konnte noch weitere Vorteile beim 3D-Drucker Fertigungsverfahren beobachten: Neben der schnellen additiven Fertigung der Gussformen waren auch kleine Losgrößen kosteneffizienter herzustellen. 3D-gedruckte Sandformen sind in kleiner Stückzahl werkzeuglos und damit günstiger herstellbar.

Die Ausschussquote ist ebenfalls gering, weil der 3D-Druck hochpräzise und zuverlässig ist. So können Gießereien und Formenbauer das Risiko für Formenrevisionen reduzieren. Eine fehlerhafte Sandform muss händisch nachgearbeitet werden bis hin zur Herstellung eines neuen Werkzeuges. Beim 3D-Druck Verfahren von Voxeljet gibt es dieses Risiko nicht, denn die Formen werden werkzeuglos hergestellt.

„Die Herstellung verschiedener Motortypen ist durch den industriellen 3D-Druck deutlich schneller“, sagt Wu. „Dank des schnellen und werkzeuglosen Formenbaus könne zum Beispiel Rapid Prototyping von Motortyp A und B gleichzeitig hergestellt und getestet werden. Anschließend wird der leistungsstärkere oder effizientere Prototyp für die Massenproduktion ausgewählt.“

Künftige Potenziale für 3D-Druck im Formenbau

Die industrielle additive Fertigung hat aber noch mehr Potential, das über die Herstellung von Elektromotoren Gehäuse hinausgeht. Die chinesische Gießerei experimentiert bereits mit Sandformen aus dem 3D-Drucker für Reglergehäuse, Retardergehäuse, Hilfsrahmen, diverse Halterungen und viele andere Bauteile, die eine elementare Rolle in der Elektromobilität spielen. „Das Verfahren erleichtert den Bau von Prototypen und die Weiterentwicklung der zukünftigen Mobilität dramatisch,“ freut sich Lichi Wu auf die Zukunft.

Die industrielle additive Fertigung hat aber noch mehr Potential, das über die Herstellung von Elektromotoren Gehäuse hinausgeht. Die chinesische Gießerei experimentiert bereits mit Sandformen aus dem 3D-Drucker für Reglergehäuse, Retardergehäuse, Hilfsrahmen, diverse Halterungen und viele andere Bauteile, die eine elementare Rolle in der Elektromobilität spielen. „Das Verfahren erleichtert den Bau von Prototypen und die Weiterentwicklung der zukünftigen Mobilität dramatisch,“ freut sich Lichi Wu auf die Zukunft.

Neben der raschen Realisierung der Motorenbauteile hat Meimai Suzhou durch eine geschickte Optimierung der Bauformen auch noch die Motorleistung gesteigert. „Auch die Haltbarkeit der Bauteile lässt sich beeinflussen. Als nächsten Schritt bei der Gehäuse-Entwicklung werden wir noch die Gewichtseinsparung durch Topologie Anpassungen wie Lage und Höhe der äußeren Verstärkungsrippen in Angriff nehmen“, sagt sich Tianshi.

3D-Druck in der Anwendung für Stahlgießerei

Die Stahlgießerei Wolfensberger setzt bei der Herstellung von komplexen Rapid Prototyping Gussteilen zunehmend auf von Voxeljet gelieferte Sandformen und Sandkerne. Diese werden anhand der beigefügten 3D-Daten produziert. Solche effizienten additiven 3D drucktechnologien erlauben es, ohne vorgängig aufwändige und teure Modelleinrichtungen herzustellen, in kurzer Zeit Gussbauteile für Testzwecke an den Endabnehmer zu liefern.

Durch den entfallenen Modellbau verkürzt sich mit 3D drucktechnologien wie dieser die Durchlaufzeit der Prototypen Herstellung um Wochen. Modifikationen an den ursprünglich entwickelten Konstruktionen erhöhen hier die Effizienz noch und die eigentliche 3D Modell Herstellung für die Serienfertigung kann zügig gestartet werden.

3D-Druck-Verfahren ebnen Weg zur Massenfertigung

01.08.2019 | Das im Silicon Valley ansässige Unternehmen Carbon entwickelte für den 3D-Druck die Digital-Light-Synthesis (DLS) Technologie, mit der sich die Herstellung von Teilen gegenüber bisherigen Verfahren bis zum Hundertfachen beschleunigen lässt. Nach Jahren der Forschung hat Carbon auch ein neuartiges flüssiges Polyurethanharz entwickelt, das sich für die Herstellung von Teilen eignet.

01.08.2019 | Das im Silicon Valley ansässige Unternehmen Carbon entwickelte für den 3D-Druck die Digital-Light-Synthesis (DLS) Technologie, mit der sich die Herstellung von Teilen gegenüber bisherigen Verfahren bis zum Hundertfachen beschleunigen lässt. Nach Jahren der Forschung hat Carbon auch ein neuartiges flüssiges Polyurethanharz entwickelt, das sich für die Herstellung von Teilen eignet.

Covestro ist ein wichtiger Partner beim Scale-up und für die Großserienfertigung dieses Materials. Das Unternehmen investierte einen beachtlichen Betrag, um das Harz in handelsüblichen Mengen herstellen zu können. Das Resultat der Zusammenarbeit stellt die Serientauglichkeit von Verfahren und Material unter Beweis und ist ein aktueller Erfolg der Partnerschaft.

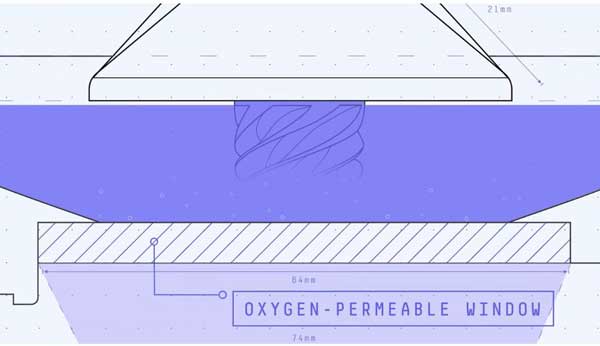

Die DLS-Technologie wird nun erstmals in großem Maßstab eingesetzt. Ähnlich wie bei der Stereolithografie entsteht das Werkstück dabei in einer Wanne mit flüssigem Kunststoffharz, das mittels UV-Strahlung ausgehärtet wird.

Von unten wird Sauerstoff zugeführt, welcher der Aushärtung entgegenwirkt und eine liquid dead zone erzeugt. Dazu besteht der Boden des Gefäßes aus einer licht- und luftdurchlässigen Membran, die ähnlich wie eine Kontaktlinse aufgebaut ist. Aus dieser Zone wird das gedruckte 3D Objekt kontinuierlich herausgezogen, ohne dass sich einzelne Schichten ausbilden.

Die Herstellung mittels DLS-Technologie ist bis zu 100-fach schneller als die Stereolithografie. Dabei wird ein geschütztes Verfahren mit der zugehörigen Hard- und Software sowie mit einem speziellen Material kombiniert. Es verleiht den fertigen Teilen die gewünschten technischen und mechanischen Eigenschaften.

Glatte und versiegelte Oberflächen für 3D Druck Bauteile

04.07.2019 | Dank der Entwicklung einer neuen Finishing-Technologie kann FKM Sintertechnik nun die Oberflächen von Kunststoff-Formteilen aus dem 3D-Printing auf vielfache Weise veredeln. Das vollautomatisierte Oberflächentechnik Verfahren trägt den Namen „FKM smooth“ und zielt primär auf das homogene Glätten und Versiegeln ab.

04.07.2019 | Dank der Entwicklung einer neuen Finishing-Technologie kann FKM Sintertechnik nun die Oberflächen von Kunststoff-Formteilen aus dem 3D-Printing auf vielfache Weise veredeln. Das vollautomatisierte Oberflächentechnik Verfahren trägt den Namen „FKM smooth“ und zielt primär auf das homogene Glätten und Versiegeln ab.

Da es sich sehr genau steuern lässt, kann es allerdings auch für die Realisierung vieler anderer Oberflächen-Qualitäten genutzt werden. Grundsätzlich eignet sich das Verfahren für alle gängigen Lasersinter-Polymer-Werkstoffe, kleine und große Bauteile sowie Außen- und Innenflächen.

Mit FKM smooth auf Hochglanz bringen

Die Oberflächen der Bauteile lassen sich mit FKM smooth auf Hochglanz bringen, glätten, egalisieren, mattieren, versiegeln und schützen sowie hinsichtlich ihrer Hygienefreundlichkeit, ihrer Permeabilität, ihrer Lebensmittelkonformität und ihrer mechanischen Festigkeit optimieren. Die mit dem Verfahren generierten Eigenschaften erfassen die Oberfläche absolut gleichmäßig und vollständig.

Das gilt selbst für alle innenliegende Strukturen sowie Bereiche, die für konventionelle Bearbeitungstechniken (Schleifen, Trowalisieren etc.) niemals erreichbar sind. Daher eignet sich das neue Verfahren von FKM auch für besonders anspruchsvolle Funktionsbauteile mit sehr komplexen und filigranen Geometrien.

Konturnahe Kühlung im Formenbau durch additiven Aufbau

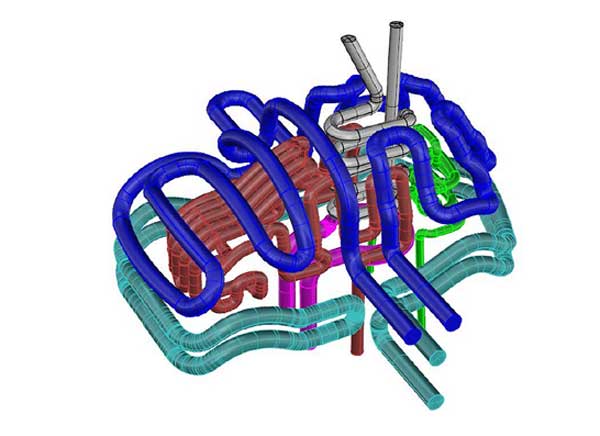

16.10.2017 | BKL-Lasertechnik nutzt neue Möglichkeiten in der additiven Fertigung, um Werkzeuge mit zusätzlichen Funktionalitäten auszustatten. Aufgrund des schichtweisen Aufbaus des Werkstücks können komplexe Geometrien realisiert werden, die es dank hochpräziser konturnaher Temperierung mittels feinster Kanäle und isolierender Wabenstrukturen ermöglichen, Formen optimal vorzuheizen oder abzukühlen.

16.10.2017 | BKL-Lasertechnik nutzt neue Möglichkeiten in der additiven Fertigung, um Werkzeuge mit zusätzlichen Funktionalitäten auszustatten. Aufgrund des schichtweisen Aufbaus des Werkstücks können komplexe Geometrien realisiert werden, die es dank hochpräziser konturnaher Temperierung mittels feinster Kanäle und isolierender Wabenstrukturen ermöglichen, Formen optimal vorzuheizen oder abzukühlen.

Bereiche des Werkzeugs, die normalerweise nach der Bearbeitung massiv bleiben, können dank 3D-Druck durch Gitterstrukturen ersetzt werden, die sich in der Festigkeit von massiven Bauteilen nicht unterscheiden. Mittels solcher Gitterstruktur lässt sich die Wärmeleitfähigkeit einzelner Bereiche des Werkzeugs nach Belieben gestalten. Der entstandene Hohlraum (Luftraum) funktioniert zugleich als Isolierung.

Die Grafik zeigt, wie nah die Kanäle zum Vorheizen und Abkühlen an der Kontur des Werkstücks angelegt werden können. Dies wird nur durch den additiven Aufbau des Formeneinsatzes möglich.

Die Gitterstruktur senkt zudem den Energiebedarf zum Aufheizen und Abkühlen, da weniger Masse zu erwärmen ist. Auch der Verschleiß der Spritzgussmaschinen verringert sich, da lediglich mit einem Spritzdruck von 200 bar gearbeitet wird (Mucell-Spritztechnik) und die Maschinen dank des Leichtbaus der Formen deutlich geringere Haltekräfte aufbringen müssen.

3D Drucker für die additive Fertigung von Kunststoffteilen

3D Drucker für die additive Fertigung von Kunststoffteilen

Durch die verbesserte Temperierung der Formen können die Fertigungszyklen deutlich verkürzt werden. Das ermöglicht die Erweiterung der Produktionskapazität eines vorhandenen Maschinenparks um bis zu 30 % ohne zusätzliche Investitionen. Die heute durch die additive Fertigung realisierbaren Geometrien eröffnen ganz neue Möglichkeiten bei der Gestaltung von Werkzeugen und sind bei Weitem noch nicht ausgeschöpft.

Flugzeugtüren mittels Gussmodellen aus dem 3D-Drucker

12.09.2017 | Sogeclair hat einen Weg gefunden, beim Bau von Flugzeugtüren 30 % Gewicht zu sparen: Der französische Luftfahrtzulieferer setzt beim altbewährten Feinguss auf 3D-gedruckte PMMA-Modelle von Voxeljet. Sie erlauben neue Freiheiten im Leichtbau-Design und lassen sich schnell und kostengünstig herstellen.

12.09.2017 | Sogeclair hat einen Weg gefunden, beim Bau von Flugzeugtüren 30 % Gewicht zu sparen: Der französische Luftfahrtzulieferer setzt beim altbewährten Feinguss auf 3D-gedruckte PMMA-Modelle von Voxeljet. Sie erlauben neue Freiheiten im Leichtbau-Design und lassen sich schnell und kostengünstig herstellen.

Um Flugzeuge treibstoffsparsamer zu machen, könnten sich aluminium- und titanlasergesinterte Bauteile mit neuartigen, materialsparenden Geometrien aus dem 3D-Drucker realisieren lassen. Das Manko: Die gefertigten Bauteile sind vergleichsweise teuer und eignen sich bislang nur für die Produktion kleiner Bauteile. Wie steht es aber um größere Bauteile wie Flugzeugtüren?

„Hier bietet sich die Möglichkeit den 3D-Druck mit dem altbewährten Feinguss zu kombinieren“, sagt Thierry Herrero, Director Sales West Europe bei Voxeljet. Und zwar mit Hilfe des 3D-Druckers, der Feingussmodelle für vorher nicht herstellbare Geometrien mit Kunststoff (PMMA) additiv druckt – ganz ohne teure Spezialwerkzeuge. „Somit verbindet sich die geometrische Freiheit des 3D-Drucks und die Stabilität des altbewährten Feingusses.“

Forschungsprojekt von Sogeclair

Ein Forschungsprojekt des französischen Luftfahrtzulieferers beschäftigt sich mit futuristischen Flugzeugtüren, die dank eines raffinierten, bionischen Geflechts aus Aluminium-Streben bei gleicher Robustheit deutlich weniger Material benötigen. Ein solches Geflecht mit CAD zu konstruieren, ist für die Aerospace-Experten kein Problem.

Ein Forschungsprojekt des französischen Luftfahrtzulieferers beschäftigt sich mit futuristischen Flugzeugtüren, die dank eines raffinierten, bionischen Geflechts aus Aluminium-Streben bei gleicher Robustheit deutlich weniger Material benötigen. Ein solches Geflecht mit CAD zu konstruieren, ist für die Aerospace-Experten kein Problem.

Schwierig wird es hingegen bei der Fertigung im Feingussverfahren. „Gerade bei der Entwicklung von Prototypen müssten Unternehmen immer wieder Feinheiten ändern“, erklärt Herrero. „Es ist allerdings zeit- und kostenaufwendig, für jede Änderung mit Spezialwerkzeugen eine neue Gussform für den Feinguss zu fertigen.“ Das 3D-Drucksystem VX1000 zählt mit einem Bauraum von 1000 x 600 x 500 mm zu den größten industriellen 3D-Drucksystemen für Feingussmodelle. Designänderungen lassen sich direkt am Bildschirm realisieren.

Herstellung der Flugzeugtür

Der 3D Druck Spezialist nutzt die CAD-Datei der Flugzeugtür als Input für das 3D-Drucksystem. Dieses trägt einen Acrylkunststoff namens Polymethylmethacrylat (PMMA) in Pulverform auf das Baufeld auf – in 150 µm dünnen Schichten. Der Druckkopf fährt anschließend über das Baufeld und verklebt dem digitalen Bauplan entsprechend punktuell das PMMA. Anschließend folgt eine frische Pulverschicht. Schicht für Schicht entsteht so das Feingussmodell, das qualitativ besser abschneidet als Testdrucke der Konkurrenz.

„Im Vergleich zu anderen additiv verarbeitbaren Materialien, wie beispielsweise Flüssigharzen in der Stereolithographie lässt sich das PMMA hervorragend ausbrennen. Grund hierfür ist vor allem der negative Ausdehnungskoeffizient unseres Pulvermaterials, was keinerlei Schalenbrüche beim Ausbrennen des dünnwandigen Modells mit sich brachte.“, sagt Herrero.

Ist das PMMA-Modell fertig gedruckt, wird dieses mit einem heißen Wachs infiltriert, um die Oberflächen zu versiegeln. Der nächste Arbeitsschritt erfolgt in der Gießerei. Mitarbeiter versehen das gedruckte Modell mit Keramikschichten und schmelzen das Modell in einem Ofen aus. Übrig bleibt eine Gussform aus Keramik, die anschließend mit flüssigem Aluminium gefüllt wird. Ist das Metall ausgehärtet, schlagen Mitarbeiter die Keramikschicht ab und legen die fertige Flugzeugtür frei.

3D Mikrodruck auf Basis der Zwei Photonen Polymerisation

15.02.2017 | Nanoscribe entwickelt und vertreibt 3D-Drucker und Graustufen-Lithografiesysteme für die Mikrofabrikation, darunter den Quantum X shape. Das Laserlithografie System basiert auf der Zwei-Photonen-Polymerisation und kombiniert proprietäre Drucktechnologien. Nachfolgend finden Sie Informationen über Neuentwicklungen und Anwendungen des Mikro 3D Druckers.

15.02.2017 | Nanoscribe entwickelt und vertreibt 3D-Drucker und Graustufen-Lithografiesysteme für die Mikrofabrikation, darunter den Quantum X shape. Das Laserlithografie System basiert auf der Zwei-Photonen-Polymerisation und kombiniert proprietäre Drucktechnologien. Nachfolgend finden Sie Informationen über Neuentwicklungen und Anwendungen des Mikro 3D Druckers.

Connected Prototyping für Industrie 4.0 – Fachvortrag

01.02.2017 | Johanna Krimm, Marketing + Vertrieb, Kegelmann Technik GmbH, Rodgau-Jügesheim, zeigt auf den Fachpresstagen des RBS Stutensee, wie das Unternehmen mit der Philosophie des Connected Prototyping bisherige Grenzen auf dem Weg zu Industrie 4.0 durch die Kombination konventioneller und additiver Technologien unter einem Dach ausweitet

Häufig gestellte Fragen

Welche 3D Druck Verfahren gibt es?

Es gibt eine Reihe von 3D-Druckverfahren bzw. additiven Fertigungs-Technik. Die nachfolgende 3D Druckverfahren Übersicht zeigt einige der bekanntesten:

- Fused Deposition Modeling (FDM): Beim wohl bekanntesten Verfahren wird ein Thermoplast durch eine beheizte Düse extrudiert, die das Material in einer bestimmten Schichtdicke auf einer Plattform ablegt. Das Material kühlt ab und verfestigt sich, wodurch das Modell Schicht für Schicht aufgebaut wird. Das kosteneffiziente Verfahren weist aufgrund der relativ geringen Auflösung und der sichtbaren Schichten Grenzen hinsichtlich der Detailgenauigkeit auf.

- Stereolithographie (SLA): Bei SLA wird ein UV-Laser verwendet, um ein flüssiges Harz in einem Behälter Schicht für Schicht zu verfestigen. Dieses Verfahren liefert Modelle mit hoher Detailgenauigkeit und Oberflächengüte, ist aber in der Regel kostspieliger und langsamer als FDM.

- Digital Light Processing (DLP): DLP ähnelt SLA insofern, als dass es auch ein lichtaushärtendes Verfahren ist, allerdings verwendet es eine digitale Lichtquelle, um das gesamte Schichtbild auf das Harz zu projizieren. Dadurch wird jede Schicht in einem Durchgang ausgehärtet.

- Selective Laser Sintering (SLS): SLS verwendet einen Laser, um ein Pulvermaterial (normalerweise Nylon oder Polyamid) Schicht für Schicht zu sintern oder zu schmelzen. Das Verfahren erzeugt robuste Modelle und benötigt im Gegensatz zu FDM und SLA keine Stützstrukturen. Es bietet eine hohe Strukturfestigkeit und Designflexibilität, aber die Endprodukte können eine raue Oberflächenbeschaffenheit aufweisen.

- Selective Laser Melting (SLM) und Direct Metal Laser Sintering (DMLS): Beide Verfahren verwenden einen Laser, um Metallpulver zu schmelzen und zu sintern und erzeugen so ein solides Metallteil. SLM und DMLS werden oft in der Luft- und Raumfahrt sowie in der Medizintechnik eingesetzt.

- Polyjet oder Multijet Modeling (MJM): Bei diesen Verfahren werden kleine Tropfen eines photopolymeren Harzes auf die Bauplattform gesprüht und sofort mit UV-Licht ausgehärtet.

- Electron Beam Melting (EBM): EBM ähnelt SLM und DMLS, verwendet aber einen Elektronenstrahl anstelle eines Lasers, um Metallpulver zu schmelzen und zu sintern.

- Laminated Object Manufacturing (LOM): Bei LOM werden Schichten aus Papier oder Kunststoff aufeinandergelegt und miteinander verklebt, und dann wird das Modell aus diesen Schichten herausgeschnitten.

Es gibt viele weitere Verfahren, die spezifischere Anwendungen oder Materialien verwenden, aber das sind einige der am häufigsten verwendeten Techniken im 3D-Druck. Einige Verfahren haben sich als führend in der Branche etabliert, darunter Stereolithographie (SLA), Fused Deposition Modeling (FDM) und Selektives Lasersintern (SLS).

Gibt es noch andere additive Verfahren, die kein 3D Druck sind?

Die additive Fertigung umfasst verschiedene Technologien, die alle auf dem gleichen grundlegenden Konzept beruhen: dem schichtweisen Aufbau eines Objekts. Es gibt jedoch auch andere additive Verfahren, die nicht unbedingt als "3D-Druck" bezeichnet werden. Ein Beispiel dafür ist das Elektronenstrahlschmelzen (EBM).

Obwohl es immer noch ein additiver Prozess ist, unterscheidet es sich vom traditionellen 3D-Druck insofern, als dass es Elektronenstrahlen anstelle von Licht (wie im SLA) oder einem Laser (wie im SLS) verwendet, um das Material zu schmelzen und aufzubauen. Beim Laminated Object Manufacturing (LOM) werden dünne Schichten von Material (wie Papier oder Kunststoff) aufeinander gelegt und miteinander verklebt werden, und dann mit einem Laser oder Messer in die gewünschte Form geschnitten.

Die Grenzen dessen, was als "3D-Druck" gilt kann je nach Kontext und Verwendungszweck variieren. Einige Leute verwenden den Begriff "3D-Druck" als Oberbegriff für alle additiven Fertigungstechnologien, während andere ihn nur für bestimmte Verfahren verwenden.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: BKL-Lasertechnik, Covestro, Diamament Polymer, Kegelmann, Nanoscribe, Lehmann-Voss, Sogeclair, Voxeljet, Würth.

Das könnte Sie auch interessieren...

Cochlea Implantat: Ich hör dich gut!

Recycling von Plastik | Die Kreislaufwirtschaft im Fokus

Karosserie + Interieur | Bauteile für den Autokomfort

Leiterplatte | Träger für elektronische Bauelemente

Beschichtung | Oberflächentechnik für Schutz und Ästhetik

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.