Planetengetriebe + Wellgetriebe Präzision von Schaeffler

- Details

- Zugriffe: 7018

Präzisionsgetriebe haben einen wesentlichen Einfluss auf die Dynamik, Positionier- und Wiederholgenauigkeit oder die Lebensdauer einer Konstruktion. Schaeffler hat im jungen Unternehmensbereich Ultra Precision Drives zwei Getriebegattungen entwickelt, die den aktuellen Stand der Technik übertreffen: die Wellgetriebe Baureihen RT und die Planetengetriebe der PSC Serie. Erfahren Sie, wie Sie damit Ihre Robotik-Anwendung auf eine neue Stufe heben.

Inhalt

- Getriebe für die metallverabeitende Industrie

- Ultra Precision Drives startet durch

- Dynamische Marktentwicklung – wenig Hersteller

- Wellgetriebe für Roboter

- Wer hat die Wellgetriebe erfunden?

- Welche Vorteile haben Wellgetriebe?

- Präzisionswellgetriebe Baureihen RT1 und RT2

- Mit neuer Lagerbauart Grenzen überschreiten

- Schrägnadellager und Präzisions-Getriebeeinheit für Cobot-Gelenke

- Sensorisierte Wellgetriebe mit hoher Präzision

- Wellgetriebe für High und Standard Torque Applikation

- Drehmomentsensorik extern versus intern

- Präzisionsplanetengetriebe der Baureihe PSC

Getriebe für die metallverabeitende Industrie

11.09.2023 | Mit mehr Dynamik, Präzision, Energieeffizienz und längere Maschinenlaufzeiten möchte Schaeffler den Herausforderungen im Bereich Werkzeugmaschinen begegnen. Hierfür präsentiert das Unternehmen auf der EMO 2023 ein neue Antriebslösungen.

Völlig neues Antriebskonzept für Rundtische

„In der Werkzeugmaschinenindustrie hat man die aktuellen Faktoren bemerkenswert schnell als Chance verstanden und darauf reagiert. Kunden nennen in diesem Zusammenhang besonders häufig die Reduzierung von Strom-, Luft- und Kühlschmierstoff-Verbrauch und ‚domestic sourcing‘, kommentiert Ralf Moseberg, Leiter des Geschäftsbereichs Industrial Automation bei Schaeffler.

„In der Werkzeugmaschinenindustrie hat man die aktuellen Faktoren bemerkenswert schnell als Chance verstanden und darauf reagiert. Kunden nennen in diesem Zusammenhang besonders häufig die Reduzierung von Strom-, Luft- und Kühlschmierstoff-Verbrauch und ‚domestic sourcing‘, kommentiert Ralf Moseberg, Leiter des Geschäftsbereichs Industrial Automation bei Schaeffler.

"Ziel von Investitionen ist es, Laufzeiten und Auslastung zu optimieren und Fertigungsanlagen mit Hilfe neuer Automationslösungen flexibler einsetzen zu können. Hier spielen vor allem Roboter und Cobots unter besonderer Berücksichtigung des ROI sowie die Entwicklung und Anwendung neuer Technologien wie zum Beispiel der Direktantriebstechnik eine zentrale Rolle.“

Ein Highlight auf der Messe wird ein Schwenkrundtisch mit direktangetriebenem Drehtisch über die Motoren SRV und RKIB sein. Im Exponat stehen sich zwei Lösungen gegenüber, die sich anschaulich vergleichen und diskutieren lassen.

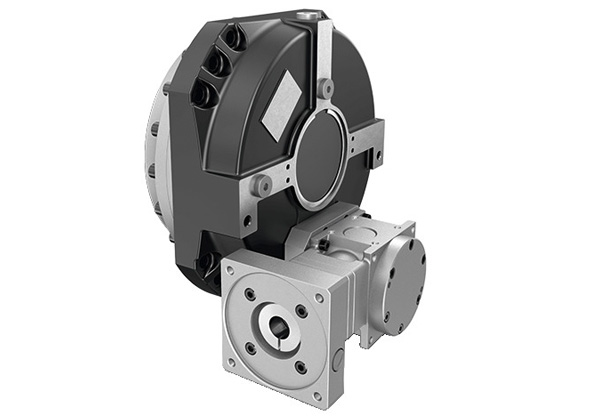

Als Antrieb für den Rundtisch kommt einmal ein Direktantrieb mit Axial-Radiallager der Baureihe YRTCMA mit integriertem, induktiven Absolut-Winkelmesssystem zum Einsatz. Zum anderen wird der völlig neu konzipierte Antrieb für Schwenkachsen mit einem Präzisionsplanetengetriebe PSC mit Servomotor umgesetzt. Das über die Lebensdauer konstante Verdrehspiel von nur 0,1 arcmin ermöglicht es erstmals, auf einen zweiten Antrieb zum Verspannen und Eliminieren des Verdrehspiels zu verzichten.

Getriebe für leichte Zerspanungsaufgaben

31.08.2023 | Schaeffler präsentiert zur EMO 2023 seine Präzisionswellgetriebe RT1, die optional auch mit integrierter und bauraumneutraler Drehmomentsensorik als RT1-T erhältlich sind. Außerdem zu sehen sein werden die Präzisionsplanetengetriebe PSC mit einem automatischen Verdrehspielausgleich.

31.08.2023 | Schaeffler präsentiert zur EMO 2023 seine Präzisionswellgetriebe RT1, die optional auch mit integrierter und bauraumneutraler Drehmomentsensorik als RT1-T erhältlich sind. Außerdem zu sehen sein werden die Präzisionsplanetengetriebe PSC mit einem automatischen Verdrehspielausgleich.

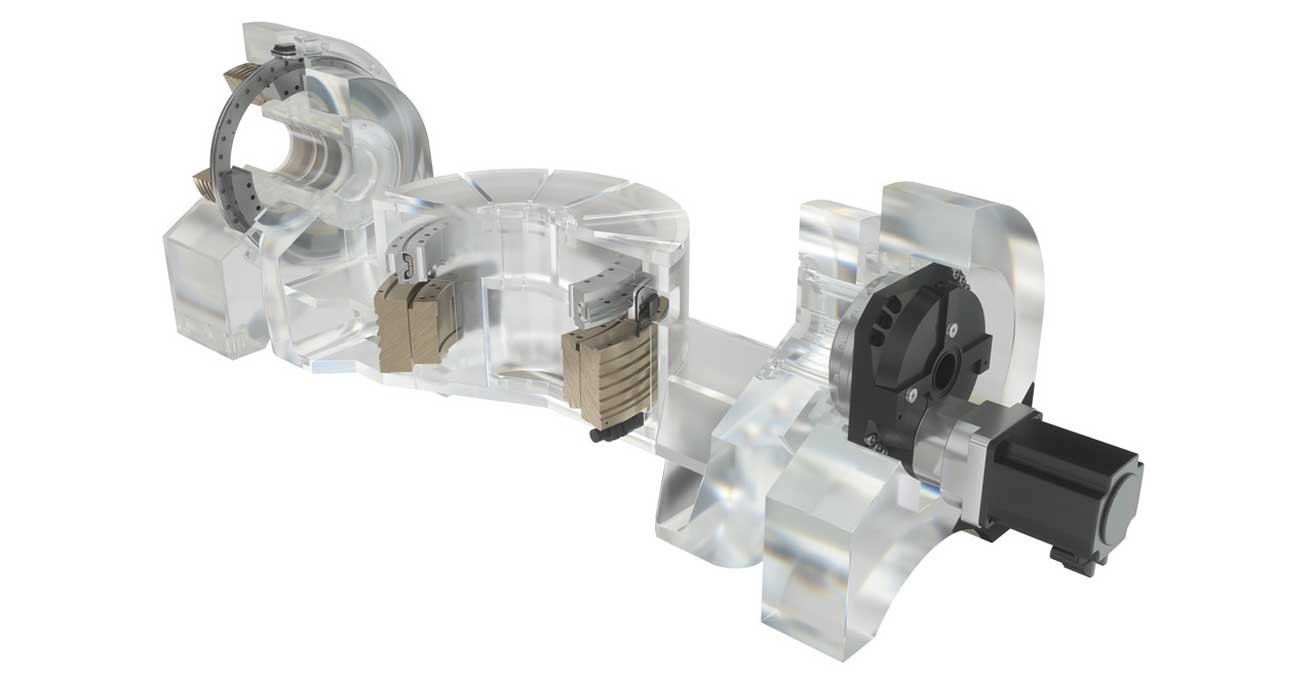

Mit diesen Präzisionsgetrieben lassen sich zahlreiche Automationslösungen in einem sehr breiten Anwendungsspektrum realisieren wie in Werkzeugmaschinen, Schweißpositionierern, Rundtakttischen, Rohrbiegemaschinen, Cobots und vielen weiteren Anwendungen. Beide Getriebegattungen werden auf der Messe in Fräsköpfen für leichte Zerspanungsaufgaben präsentiert.

Die Präzisionswellgetriebe RT werden nun auch als individuell konfigurierbare Präzisionsantriebe angeboten mit Motor, Feedback-System und optional integriertem Controller. Anwender können sich so bei der Maschinenentwicklung auf ihre Kernkompetenzen konzentrieren, ohne auf maßgeschneiderte Präzisionsantriebe verzichten zu müssen.

Ultra Precision Drives startet durch

21.03.2023 | Weil Getriebe in den meisten Präzisions-Antrieben für Branchen wie z. B. Roboter, Werkzeugmaschinen, die Industrieautomation oder Medizintechnik eine Schlüsselkomponente darstellen, hat Schaeffler seine Entwicklungskompetenzen, Produktionstechnologien, Produkte und Services im Bereich der Präzisionsgetriebe unter dem Dach Ultra Precision Drives zusammengefasst.

21.03.2023 | Weil Getriebe in den meisten Präzisions-Antrieben für Branchen wie z. B. Roboter, Werkzeugmaschinen, die Industrieautomation oder Medizintechnik eine Schlüsselkomponente darstellen, hat Schaeffler seine Entwicklungskompetenzen, Produktionstechnologien, Produkte und Services im Bereich der Präzisionsgetriebe unter dem Dach Ultra Precision Drives zusammengefasst.

Produkte mit diesem Label übertreffen nicht nur den aktuellen Stand der Technik, sondern stellen mitunter sogar den Benchmark im Markt – und das nach relativ kurzer Zeit, seit Schaeffler diesen Bereich im Unternehmen eröffnet hat. Zwei Getriebegattungen und drei Baureihen decken Nenndrehmomente von 10 bis über 5 000 Nm ab.

Damit stehen der Industrie präzise Umlaufrädergetriebe für Neben- und Hauptachsen in Werkzeugmaschinen, für Positionierantriebe in der Automatisierung oder als Robotergetriebe für kleine Cobots bis hin zu großen Industrierobotern zur Auswahl.

Dynamische Marktentwicklung – wenig Hersteller

Ralf Moseberg, Senior Vice President Industrial Automation bei Schaeffler, äußerste sich auf einer Presskonferenz im Vorfeld der Automatica zu den Trends im Robotik-Markt: Er sieht eine hohe Flexibilität und Dynamik, die begleitet ist von einem gleitenden Übergang zwischen kollaborativen Robotern bzw. Cobots und Industrierobotern. Die Hersteller setzen hier auf einfache Programmierung und Maschinelles Lernen.

Nicolai Hämmerle, Vice President Business Field Robotic bei Schaeffler, sieht eine große Bewegung in der Logistik. Und auch die mobile automatiserte Robotik sei groß im Kommen. In der Medizintechnik eröffnen sich Möglichkeiten, den operierenden Arzt vom Patienten zu trennen. Die Frage ist, ob man das selbst so wollen würde, aber auch dieser Trend ist wohl nicht mehr aufzuhalten. Bei Kia Hyundai gibt es inzwischen schon eine Endabnahme eines Automobils, die ohne menschliches Zutun ausschließlich Roboter durchführen, wie dieser Film zeigt:

Potential weitaus größer als aktuelle Absatzsatzzahlen

In der Branche ist man sich weitgehend einig, dass die Absatzzahlen für kollaborative Roboter um ein Vielfaches höher sein könnten, wenn einige technische Herausforderungen gelöst wären. Produzierende Konzerne als Mittelstand wünschen sich höhere Geschwindigkeiten und Beschleunigungen für eine höhere Produktivität im autarken Cobot-Einsatz. Auch fehle die nötige Sensitivität im kollaborativen Modus bei attraktiven Kosten.

Planeten-Getriebe für zahlreiche Einsatzfälle

Planeten-Getriebe für zahlreiche Einsatzfälle

Cobots sind dann sehr flexibel einsetzbar, wenn sie beide Eigenschaften in sich vereinen. Sie arbeiten tagsüber kollaborativ und nachts autark wie der klassische Industrie-Roboter. So erreichen die Unternehmen den ROI sehr viel schneller bei signifikant steigender Produktivität. Bei diesem Szenario würde die Nachfrage schnell stark ansteigen. Und so fragt man sich in der internationalen Presse schon, ob die wenigen mittelständischen Anbieter von Cobot-Komponenten den wachsenden Bedarf überhaupt decken könnten.*1

Wellgetriebe für Roboter

20.04.2023 | Vor diesem Hintergrund hat der Automobil- und Industriezulieferer sein Getriebe-Portfolio und die Fertigungskapazitäten für Roboterachsen in der Leichtbau-Robotik deutlich ausgebaut und zwei Getriebe Baureihen mit hoher Präzision entwickelt: die spielfreien Präzisions-Wellgetriebe RT1 und RT2 sowie die Präzisions-Planetengetriebe der Baureihe PSC.

Die RT-Wellgetriebe decken einen Drehmoment-Bereich von 10 bis maximal 484 Nm ab, die PSC-Getriebe beginnen in der kleinsten Baugröße 030 bei 327 Nm. Roboterhersteller haben damit die Option, die für ihre Roboterachsen optimal geeignete Getriebe-Bauart und Baugröße auswählen zu können. Doch was ist eigentlich ein Wellgetriebe und woher kommt es?

Wer hat die Wellgetriebe erfunden?

In der Gruppe der Zahnradgetriebe ragen die Wellgetriebe durch ihr elastisches Element, dem sogenannten Flexspline, besonders heraus. Dafür gesorgt hat Anfang der 1970-er Jahre der Einbau in den Radantrieben der Lunar Roving Vehicles, die während der Apollo-Missionen verwendet wurden. Nach dem erfolgreichen Einsatz der Robotergetriebe hielten sie Einzug in weitere Anwendungsbereiche wie in Luftfahrt und Medizintechnik oder für die Nachführung von Parabolantennen und Solarpanels.

In der Gruppe der Zahnradgetriebe ragen die Wellgetriebe durch ihr elastisches Element, dem sogenannten Flexspline, besonders heraus. Dafür gesorgt hat Anfang der 1970-er Jahre der Einbau in den Radantrieben der Lunar Roving Vehicles, die während der Apollo-Missionen verwendet wurden. Nach dem erfolgreichen Einsatz der Robotergetriebe hielten sie Einzug in weitere Anwendungsbereiche wie in Luftfahrt und Medizintechnik oder für die Nachführung von Parabolantennen und Solarpanels.

Die drei Exemplare der Lunar Roving Vehicles wurden auf dem Mond zurückgelassen. In den vier elektrischen Radantrieben waren die von Walton Musser in den 1950-er Jahren erfundenen Dehnungs-Wellgetriebe verbaut*2.

In der Industrieautomation werden Wellgetriebe schon seit Jahrzehnten als Präzisions-Servogetriebe eingesetzt. Als erste Wellgetriebe in Serienproduktion kamen die Spannungswellengetriebe als Harmonic Drive Getriebe unter dem Markennamen Harmonic Drive auf den Markt. Heute sind Wellgetriebe die bevorzugte Getriebe-Gattung für kleine Knickarm-Roboter mit Traglasten bis 20 kg.

Welche Vorteile haben Wellgetriebe?

- Sehr hohes Übersetzungsverhältnis in einer Stufe

- Aus der Vorspannung der Verzahnung von Flexspline und Circular-Spline erzeugte Spielfreiheit

- Hohe Positionier- und Wiederholgenauigkeit

- Option einer Hohlwelle für die Kabeldurchführung

- Sehr kompakte Bauweise und geringe Masse

Die Patente für das Dehnungs-Wellgetriebe von Erfinder Walton Musser aus dem Jahr 1955 sind schon lange abgelaufen. Daher verwundert die überschaubare Herstellerzahl in der Gegenwart umso mehr. Doch ist dies wohl auch der vielen Nischenanwendungen und anspruchsvollen Verzahnungstechnologie geschuldet.

Präzisionswellgetriebe Baureihen RT1 und RT2

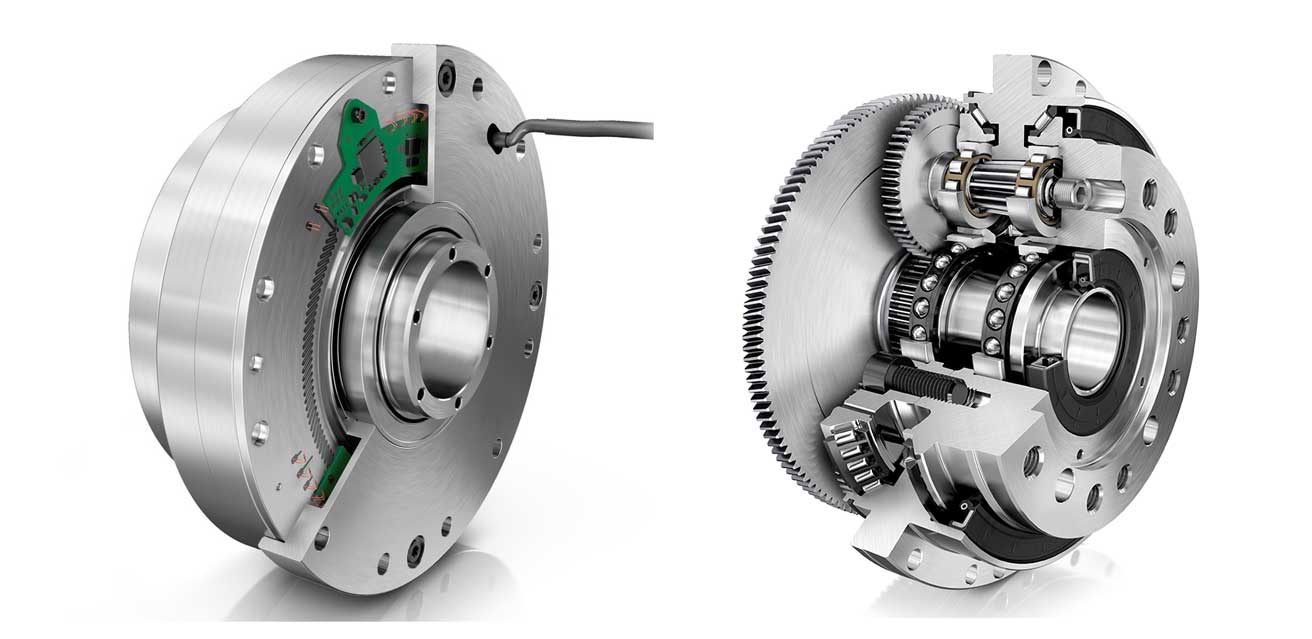

Beide Baureihen RT1 und RT2 verfügen über vergleichbare Baugrößen. Präzisionswellgetriebe der Baureihe High Torque RT1 übertreffen die Baureihe Standard Torque RT2 bei den Drehmomenten durchschnittlich um 30 % und bei der Lebensdauer um 40 %. Präzisionswellgetriebe der Baureihe Standard Torque RT2 zeichnen sich durch ein umfangreiches Portfolio an Baugrößen, Varianten und Getriebeuntersetzungen aus. Präzisionswellgetriebe der Baureihe High Torque RT1 sind mit einer integrierten Drehmomentsensorik als RT1-T erhältlich, die als Besonderheit keine zusätzliche Elastizität in den Antriebsstrang des Roboters einbringt.

Die RT-Präzisionswellgetriebe für Roboter können mit passend abgestimmten Motoren und einer optional integrierten Drehmomentsensorik (RT1-T) zu kompakten Antriebseinheiten optional mit Encoder und Bremse komplettiert werden. Eine besonders steife Lagerung am Abtrieb wird durch die Verwendung von Schrägnadellagern der Baureihe XZU erreicht.

Mit neuer Lager Bauart Grenzen überschreiten

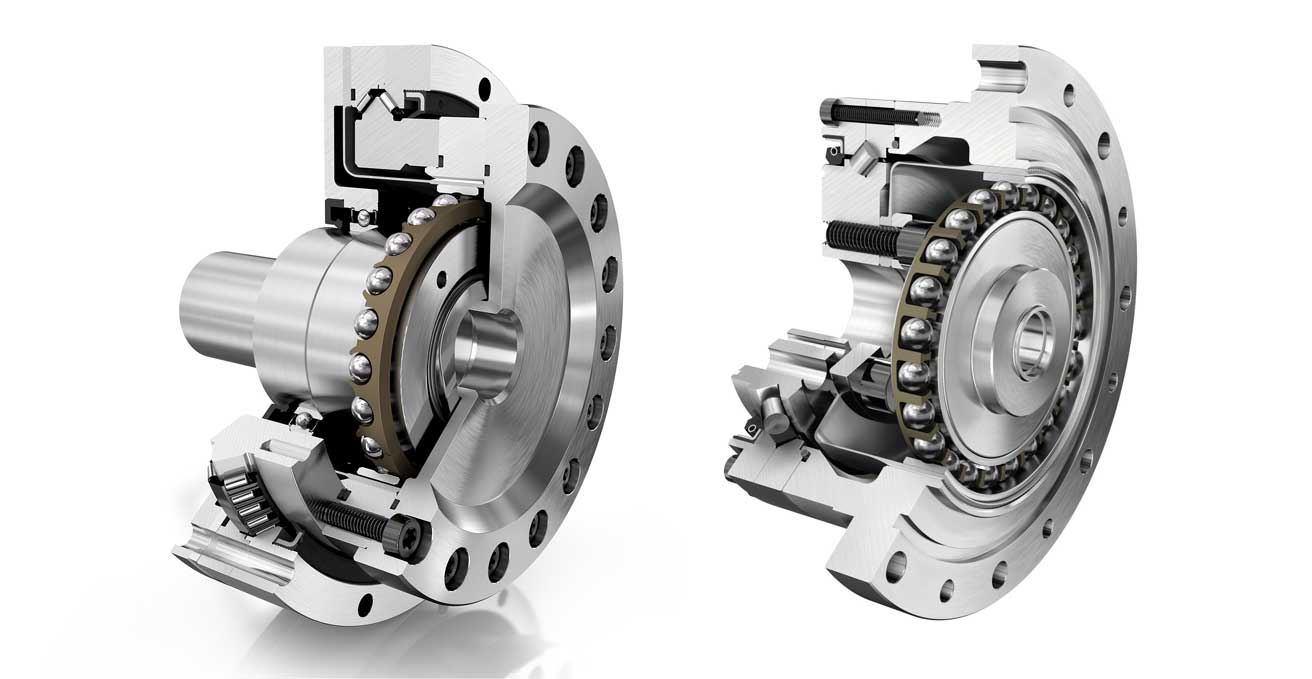

14.04.2023 | Die Lager-Technik in Gelenkarmen von Leichtbaurobotern nutzt üblicherweise Kreuzrollenlager. Doch das Design solcher Lager ist hinsichtlich ihrer Kippsteifigkeit bereits an seine Grenzen gestoßen. Schaeffler hat mit der Nadelrolle als vielversprechende Alternative erwogen und das zweireihige Schrägnadellager XZU entwickelt.

14.04.2023 | Die Lager-Technik in Gelenkarmen von Leichtbaurobotern nutzt üblicherweise Kreuzrollenlager. Doch das Design solcher Lager ist hinsichtlich ihrer Kippsteifigkeit bereits an seine Grenzen gestoßen. Schaeffler hat mit der Nadelrolle als vielversprechende Alternative erwogen und das zweireihige Schrägnadellager XZU entwickelt.

Schrägnadellager und Präzisions-Getriebeeinheit für Cobot-Gelenke

14.04.2023 | Leichtbauroboter (LBRs) und kollaborative Roboter (Cobots) müssen in der modernen Fertigung hochdynamisch und präzise arbeiten. Mit der Entwicklung des Schrägnadellagers wurde 2020 auch die neue Präzisions-Getriebeeinheit RTWH entwickelt. Damit haben sich neue Möglichkeiten in dem schnell wachsenden Marktsegment eröffnet. Das neue Wälzlager XZU kommt als Hauptlagerung für das Präzisions-Getriebe zum Einsatz. Die Kombination aus Getriebe und XZU bietet höchste Kompaktheit und Steifigkeit in der Anwendung.

14.04.2023 | Leichtbauroboter (LBRs) und kollaborative Roboter (Cobots) müssen in der modernen Fertigung hochdynamisch und präzise arbeiten. Mit der Entwicklung des Schrägnadellagers wurde 2020 auch die neue Präzisions-Getriebeeinheit RTWH entwickelt. Damit haben sich neue Möglichkeiten in dem schnell wachsenden Marktsegment eröffnet. Das neue Wälzlager XZU kommt als Hauptlagerung für das Präzisions-Getriebe zum Einsatz. Die Kombination aus Getriebe und XZU bietet höchste Kompaktheit und Steifigkeit in der Anwendung.

Aufgrund der besseren Performance kann der Anwender eine kleinere Wälzlager Größe wählen und spart so Bauraum und Gewicht. Das ist im Hinblick auf das Thema Downsizing ein wesentlicher Aspekt. Es ergeben sich insgesamt neue Möglichkeiten in der Entwicklung dieser Roboter.

Für Cobot-Glenke konzipiert, bezeichnet Schaeffler die RT1 und RT2 Baureihe als einbaufertige Untersetzungsgetriebe in Silk Hat-Ausführung auch als „Speed Reducer“. Das Funktionsprinzip des Wellgetriebes ermöglicht hohe Drehmomentkapazität, hohe Untersetzungen bei einer verhältnismäßig leichten Bauform. Das Präzisions-Getriebe ist spielfrei, positioniergenau, kompakt und hat eine hohe Lebensdauer.

Gerade die hohe Lebensdauer der Getriebe ist bei Robotern von großer Bedeutung, weil die zuverlässig und möglichst ohne Stillstandszeiten arbeiten müssen. Je nach Baugröße bietet der Hersteller Untersetzungen von 50 bis 150 an. Die daraus resultierenden Drehmomente werden durch die Kombination des Getriebes mit dem steifen Schrägnadellager und die robuste Bauform präzise und sicher übertragen. So lässt sich der Roboter dynamisch, genau und ohne hohe Nachschwingeffekte in die Endposition fahren, wo er sehr effizient arbeiten kann. Sortier-, Montage- und Handhabungsarbeiten des Roboters können in kurzer Zeit genau ausgeführt werden. Das Präzisions-Getriebe verfügt über ein wartungsfreies Design und ist in marktgängigen Größen erhältlich. Der Antriebsflansch ist als Hohl-Welle ausgeführt und kann individuell ausgelegt werden.

Sensorisierte Wellgetriebe mit hoher Präzision

11.05.2022 | Die produzierende Industrie benötigt Leichtbau-Robotik, die mit hoher Dynamik und Präzision agieren. Gleichzeitig erfordern Anwendungen in der Lebensmittelindustrie und Medizintechnik eine hohe Sensitivität, während im Mittelstand Flexibilität und Bedienerfreundlichkeit im Vordergrund stehen.

11.05.2022 | Die produzierende Industrie benötigt Leichtbau-Robotik, die mit hoher Dynamik und Präzision agieren. Gleichzeitig erfordern Anwendungen in der Lebensmittelindustrie und Medizintechnik eine hohe Sensitivität, während im Mittelstand Flexibilität und Bedienerfreundlichkeit im Vordergrund stehen.

„Mit einer Komponente allein sind diese anspruchsvollen Ziele nicht zu realisieren. Wir sind diese Herausforderung grundsätzlich angegangen und haben für Leichtbauroboter und Cobots neue Hauptlager, Motoren, Getriebe sowie eine vollintegrierte Sensorik entwickelt", sagt Ralf Moseberg, Leiter Geschäftsbereich Industrial Automation bei Schaeffler.

"Mit unserem Lösungspaket können Cobots zum Beispiel gleichzeitig um etwa 50 Prozent schneller sein, um 30 Prozent schwerere Lasten transportieren und für die Sensitivität bieten wir mit unseren sensorisierten Wellgetrieben ein innovatives Konzept. Weitere Anwendungsfelder werden sich so erschließen lassen.“

Die RT-Präzisionswellgetriebe wurden für besonders dynamische und anspruchsvolle Anwendungen mit einem hohen Drehmomentniveau konzipiert. Als Option gibt es die Wellgetriebe mit einer vollintegrierten Drehmomentsensorik. Ohne zusätzlichen Bauraum und Steifigkeitsverlust der gesamten Mechanik, hat diese die Aufgabe hochgenaue Drehmomentsignale zu liefern. Bisher fehlte dem Markt eine serientaugliche und langlebige Sensorlösung. Mit dem sensorisierten Wellgetriebe RT wird diese Lücke geschlossen.

Roboter Antriebe für den stark wachsenden Markt

Roboter Antriebe für den stark wachsenden Markt

Im Gegensatz zu anderen Wellgetrieben am Markt wurde bei den sensorisierten Präzisionswellgetrieben die DMS-Struktur auf der Flexspline in Dünnschicht-Technologie dauerhaft aufgebracht. Der Drehmomentsensor unterstützt Sicherheitsfunktionen und eine feinfühlige, präzise Positions- und Prozessregelung. Die Drehmomentsignale kann man zudem für die Entwicklung einer aktiven Schwingungskompensation nutzen. Damit lassen sich kürzere Einschwing- und Positionierzeiten bei hochdynamischen Bewegungungen realisieren.

Wellgetriebe für High und Standard Torque Applikation

Zu den zwei Präzisionswellgetriebe Baureihen für Leichtbauroboter und Cobots zählen das RT1 für den High-Torque-Bereich und das RT2 für die Standard Torque Anwendung. RT2 Getriebe decken rund 80 % der üblichen Cobot Anwendungen ab. Die Baureihe umfasst fünf Baugrößen von 14 bis 32 sowie fünf Übersetzungen von 50 bis 160. Es gibt Varianten mit Hohlwelle und zum direkten Anbau an die Motorwelle des Roboters, als geschlossene Einheit mit Dichtungen sowie als Komponentenset. Die RT1 Getriebe stehen in vier Baugrößen von 14 bis 32 mit Übersetzungen 100 und 160 für Drehmomente von 25 bis knapp 900 Nm zur Verfügung. Dank der hohen Drehmomentdichte lässt sich mit den RT1 Wellgetrieben der Aufbau besonders kompakter Gelenkarme für überdurchschnittlich hohe Lasten realisieren.

Drehmomentsensorik extern versus intern

02.06.2023 | Sollen Cobots feinfühlig und kraftgesteuert arbeiten und auch das Teaching geschmeidig erfolgen, benötigt man eine Sensorik, um Messdaten von den äußeren Kräfte zu erhalten. Schaeffler hat hierfür Drehmomentsensoren für Cobots entwickelt, die in Präzisions-Wellgetriebe integriert sind.

02.06.2023 | Sollen Cobots feinfühlig und kraftgesteuert arbeiten und auch das Teaching geschmeidig erfolgen, benötigt man eine Sensorik, um Messdaten von den äußeren Kräfte zu erhalten. Schaeffler hat hierfür Drehmomentsensoren für Cobots entwickelt, die in Präzisions-Wellgetriebe integriert sind.

Präzisions-Planetengetriebe der Baureihe PSC

29.04.2023 | PSC heißt das dreistufige Planetengetriebe mit schrägverzahnten Antriebsstufe und integrierter Hauptlagerung. Im Vergleich zu anderen Technologien sind die Getriebe

29.04.2023 | PSC heißt das dreistufige Planetengetriebe mit schrägverzahnten Antriebsstufe und integrierter Hauptlagerung. Im Vergleich zu anderen Technologien sind die Getriebe

- P = am präzisesten

- S = am leisesten und das ganze bei

- C = konstanter Lebensdauer

Mit dem Präzisions-Planetengetriebe der PSC-Baureihe für Industrie-Roboter haben Konstruktuere im Vergleich zum Marktstandard durch ein um Faktor zehn geringeres Verdrehspiel und eine um Faktor drei verlängerte Gebrauchsdauer.

Eine Verschleißkompensation hält das extrem kleine Verdrehspiel des Getriebes konstant. Derartig große Entwicklungssprünge sind sehr selten und eine Chance für die Industrie-Robotik, bisherige Grenzen zu überwinden.

Die Präzisionsgetriebe PSC eignen sich für ein besonders breites Spektrum industrieller Anwendungen. Dafür sorgt u. a. eine große Variantenvielfalt. Diese resultiert aus acht Baugrößen mit Vollwelle und Hohlwelle, Einbausätzen und kompletten Getriebe-Blöcken sowie verschiedenen Motor-Anbauvarianten. Die Verbindung von Stirnradstufe und Planetenstufe hat die Funktion, eine weite Anpassung an den gewünschten Drehzahl- und Drehmomentbereich zu gestatten.

Welche Vorteile bieten Planetengetriebe?

- minimales Verdrehspiel (0,1 arcmin)

- maximale Verdreh- und Kippsteifigkeit

- besonders lange Lebensdauer von 20.000 Betriebsstunden

Mit diesen Merkmalen eignen sich die präzisen Planetengetriebe bestens für alle industriellen Präzisionsantriebe. Durch die patentierte Verzahnungstechnologie der Planetenräder und schrägverzahnte Stirnradstufe am Eingang ergibt sich ein geringes Geräuschverhalten mit nur 65 dB(A). Das Robotergetriebe bietet hohe Wirkungsgrade von über 90 % bei Volllast. Daraus resultieren ein stabiles Temperaturverhalten und ein geringer Energieverbrauch.

Patentierte Verzahnungstechnologie

Herausragendes Merkmal des PSC-Planetengetriebes ist die patentierte Verzahnungstechnologie. Sie reduziert das Verdrehspiel vom Umlaufgetriebe auf 0,1 arcmin und hält durch einen Nachstellmechanismus die Lebensdauer konstant bei 20.000 Betriebsstunden.

Die PSC Baureihe umfasst neun Baugrößen an Planetengetrieben von 030 bis 500 mit Übersetzungen der Planetenstufe zwischen 9 und 20, Übersetzungen der Eingangsstufe von 3,4 bis 15,7 und Außendurchmessern von 155 bis 405 mm. Die Torsionssteifigkeit ist besonders hoch und wird u. a. mit den vier bzw. fünf beidseitig gelagerten Planetenrädern realisiert.

PSC-Planeten-Getriebe gibt es als Einbausätze und als geschlossene Einheiten mit und ohne Winkelvorstufe. Diese variantenreichen Umlauf-Getriebe sind einfach in die Kundenkonstruktion integrierbar. Sie befinden sich bereits sehr erfolgreich im Einsatz im Industrie-Roboter mit Traglasten bis etwa 100 kg.

Schaeffler stellt aus auf der Automatica 2023.

Quellen:

1. https://asianroboticsreview.com/home214-html

2. National Aeronautics and Space Administration

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.