Großwälzlager und Zustandsüberwachung für die Windkraft

- Details

- Zugriffe: 16344

Schaeffler bietet seit rund 40 Jahren Großwälzlager-Lösungen für die Windkraftanlagen. Die Komponenten für den On- und Offshore Einsatz sind zuverlässig und werden der zunehmenden Leistungsverdichtung der Anlagen mit einer auf den CO2-Fußabdruck fokussierten Achtsamkeit gerecht. Von der kompakten Rotorlagerung, über hydrodynamische Gleitlager für die Getriebe, schwingungsbelastenden Generatorlagerungen bis hin zu Blattverstellung und Windnachführung – die Schaeffler Komponenten sind condition monitoring fähig und effizient.

Inhalt

- Effizientere Windkraftanlagen mit Closed Loop Engineering

- Leistungsstärkster Windkraftlager Prüfstand der Welt

- Condition- und Torque-Monitoring für die Windkraftanlage

- ZF Windkraftgetriebe mit Anbindung an die Schaeffler Cloud

- Sensorik zur umfassenden Überwachung der Rotorlager

- Analyse von Schmierfett beugt Wälzlagerschaden vor

Effizientere Windkraftanlagen mit Closed Loop Engineering

27.11.2024 | Schaeffler geht mit dem „Closed Loop Engineering“-Ansatz weit über die reine Bereitstellung von Lagerlösungen für On- und Offshore-Windkraftanlagen hinaus. Mit Systemsimulation, realitätsnahen Prüfstandstests und Feldmesskampagnen unterstützt das Unternehmen in enger Zusammenarbeit mit Anlagen- und Getriebeherstellern die Anlagenentwicklung.

27.11.2024 | Schaeffler geht mit dem „Closed Loop Engineering“-Ansatz weit über die reine Bereitstellung von Lagerlösungen für On- und Offshore-Windkraftanlagen hinaus. Mit Systemsimulation, realitätsnahen Prüfstandstests und Feldmesskampagnen unterstützt das Unternehmen in enger Zusammenarbeit mit Anlagen- und Getriebeherstellern die Anlagenentwicklung.

„Wir verfolgen mit ‚Closed Loop Engineering‘ einen ganzheitlichen Ansatz, der maßgeblich zur Weiterentwicklung von Windkraftanlagen und der Steigerung ihrer Wirtschaftlichkeit und Effizienz beiträgt“, sagt Bernd Endres, Vice President Regional Business Unit Wind bei Schaeffler. „Ganz im Sinne eines geschlossenen Kreislaufs fließen die dabei gewonnenen Erkenntnisse in Produktentwicklungen ein.“

Hochmoderne Simulationsprogramme

Die optimale Auslegung der Lager ist ausschlaggebend für eine maximal zuverlässige und wirtschaftliche Funktionsweise der. Hochmoderne Berechnungs- und Simulationsprogramme bilden einzelne Wälzlager, Anschlusskonstruktionen und komplette Antriebsstrangmodelle mittels spezieller Mehrkörpersimulation realitätsnah ab. Mittels Machine Learning und Cloud-Computing werden Mechanik und Dynamik der Windkraftlager optimiert. Neben den klassischen Wälzlagern werden auch die neuen hydrodynamischen Gleitlager für Getriebe berechnet und simuliert, die jetzt in Serie gefertigt werden.

Einen weiteren Baustein im „Closed Loop Engineering“ bildet das Field Monitoring: Die Experten von Schaeffler überwachen Prototypenanlagen in Feldmesskampagnen, deren Ergebnisse die ursprünglichen Auslegungsparameter aus der Simulation bestätigen oder für weitere Optimierungen genutzt werden. Ein besonderer Fokus liegt hier auf Antriebsstrang und Rotorlagerung. Als Herzstück der Windkraftanlage summieren sich hier alle Kräfte. So wird schon in der Auslegung sichergestellt, dass Systemausfälle und Folgekosten minimiert werden und das System höchst robust ist.

Umfassende Tests sichern die Zuverlässigkeit von Lagern für Windkraftanlagen. Seit 2011 gewinnt das Unternehmen mit dem Großlagerprüfstand „Astraios“ wichtige Erkenntnisse über Einflussfaktoren und Zusammenhänge im Antriebsstrang von Windkraftanlagen. Aktuell werden die Prüfkapazitäten deutlich ausgebaut

Leistungsstärkster Windkraftlager Prüfstand der Welt

06.02.2024 | Im Zuge der immer größer werdenden Windkraftanlagen kommt der Rotorlagerung als integraler Bestandteil des Antriebsstrangs eine elementare Bedeutung zu. Hier summieren sich alle Kräfte und Momente, die der Wind auf die Turbine ausübt. Schaeffler stellt sich als Marktführer und strategischer Entwicklungspartner der Herausforderung, aktiv zur Weiterentwicklung von Multi-Megawatt-Windkraftanlagen beizutragen.

06.02.2024 | Im Zuge der immer größer werdenden Windkraftanlagen kommt der Rotorlagerung als integraler Bestandteil des Antriebsstrangs eine elementare Bedeutung zu. Hier summieren sich alle Kräfte und Momente, die der Wind auf die Turbine ausübt. Schaeffler stellt sich als Marktführer und strategischer Entwicklungspartner der Herausforderung, aktiv zur Weiterentwicklung von Multi-Megawatt-Windkraftanlagen beizutragen.

Lindø Offshore Renewables Center

In Lindø, Dänemark, entsteht bei LORC (Lindø Offshore Renewables Center) der weltweit leistungsfähigste Prüfstand für Rotorlagerungen. Der Invest in Höhe eines mittleren zweistelligen Millionenbetrags beinhaltet auch Fördergelder des dänischen Greenlab-Programms. Schon Ende 2025 sollen konkrete Prüfprogramme laufen.

Für den Bau des Prüfstands arbeitet LORC mit R&D Test Systems zusammen, einem Anbieter von Prüfständen für die Windindustrie. Schaeffler hat die Spezifikationen des Prüfstands maßgeblich definiert und wird als erster Kunde auf dem Prüfstand in Kooperation mit OEMs seine Rotor-Lagerungen für kommende Generationen von Windkraftanlagen testen.

„Wir sind ein wesentlicher Markt- und Technologieführer für Lagertechnologien in der Windkraftbranche. Mit LORC, einem der erfahrensten Prüfstandsbetreiber für Windenergieantriebsstränge, haben wir einen Partner gefunden, der uns hilft, unser Know-how und unsere Produktleistungsfähigkeit weiter auszubauen", betont Dr. Michael Pausch, CTO Industrial Schaeffler. "So haben wir die Möglichkeit, die Windturbinenentwicklung der nächsten Generationen mit geeigneter Prüftechnik und Methodenentwicklung zu gestalten.“

Großwälzlager-Prüfstand Astraios

„Mit unserem Großwälzlager-Prüfstand ‚Astraios‘, damals leistungsfähigster Prüfstand der Welt, gewinnen wir bereits seit 2011 wertvolle Erkenntnisse für die Entwicklung von Lagerlösungen", sagt Bernd Endres, Leiter der Business Unit Wind, Schaeffler Industrial. "Mit dem neuen Prüfstand gelingt es uns jetzt, in neue beziehungsweise zukünftige Dimensionen vorzustoßen und zu einer schnelleren Entwicklung zuverlässiger Multi-Megawatt-Anlagen beizutragen“.

Closed Loop Engineering für Windkraftlager

Schaeffler bietet seit rund 40 Jahren zuverlässige Lösungen an Großwälzlagern für On- und Offshore-Windkraftanlagen. Wälzlager von Schaeffler sind dabei weltweit in jeder zweiten bis dritten Windkraftanlage zu finden. Mit Closed Loop Engineering verfolgt das Unternehmen einen umfassenden Ansatz für die Entwicklung von Windkraft-Lagern.

Neben der reinen Entwicklung von Lagerlösungen begleiten die Schaeffler-Experten auch die Anlagenentwicklungen über Systemsimulationen und Testing bis hin zu Feldmesskampagnen. Die gewonnenen Erkenntnisse fließen zurück in die Weiterentwicklung der Kundenprojekte, Auslegungswerkzeuge und die Entwicklung neuer Lagerlösungen. Die Experten von Schaeffler arbeiten dabei eng mit den Entwicklern der OEMs zusammen, um die Zuverlässigkeit von Windkraftanlagen weiter zu erhöhen und Erneuerbare Energien wie die Windkraft gemeinsam wirtschaftlicher zu machen. Der neue Prüfstand stellt in Hinblick auf die kommenden Jahrzehnte einen wichtigen Baustein dar.

Condition- und Torque-Monitoring für die Windkraftanlage

16.04.2019 | Die Entwicklungspartner Schaeffler und Bonfiglioli haben ein kompaktes Industrie 4.0-Lösungspaket entwickelt. Schaeffler kombiniert seine zwei bewährten Messsysteme zu einem neuen Zustands- und Drehmoment-Überwachungssystem.

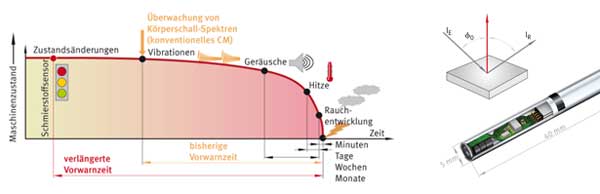

Während die Schwingungsdiagnose des Smartcheck beginnende Schäden an Hauptlager und anderen Großwälzlagern sehr frühzeitig detektiert, können mit dem präzisen Drehmomentsignal unter anderem Lastspitzen und deren Häufigkeit detektiert und begrenzt werden. Bonfiglioli hat mit seiner Expertise anwendungsbasierte Algorithmen entwickelt, die über die gesamte Betriebszeit einer Windkraftanlage die Verarbeitung dieser und weiterer Daten zu Informationen ermöglicht.

Sensorik schützt WKA Rotorblatt vor Eis und Schäden

Sensorik schützt WKA Rotorblatt vor Eis und Schäden

Die Informationen werden als Reports zu relevanten Leistungskennzahlen online zur Verfügung gestellt, zum Beispiel zum allgemeinen „Gesundheitszustand“ der Getriebemotoren, potentiell kritischen Betriebszuständen oder ungewöhnlichem Verhalten des Windnachführungssystems. In Summe profitieren Kunden von weniger ungeplanten Stillständen durch Überlast und abhängig von den Belastungen, in der Regel längeren Wartungsintervallen durch vorausschauendes Monitoring.

Zustand und Drehmomentüberwachung

Der Smartcheck überwacht auf Basis von Körperschallschwingungen frequenzselektiv den Zustand von Lagern, Getrieben sowie Elektro-Motoren, Pumpen, Lüftern und Aggregaten. Mit nur einem Messsystem können auffällige Frequenzen den geschädigten Komponenten automatisiert zugeordnet werden. Außerdem ist in das Gerät ein Temperatursensor integriert.

Das Drehmoment- und das Drehzahlsignal des Drehmomentsensors werden über den Smartcheck geführt, vorverarbeitet und mit den ebenfalls analysierten Schwingungssignalen für die Maschinensteuerung und/oder die Instandhaltung bereitgestellt. Die Ergänzung des Condition-Monitoring-Systems mit den Betriebsdaten Drehmoment und Drehzahlen eröffnet mehrere Szenarien: Im einfachsten Fall lassen sich Drehmomentspitzen und deren Häufigkeit überwachen und damit der Nutzungsgrad bewerten sowie belastungsgerechte Wartungsmaßnahmen ableiten. Die Signale können aber auch in die Betriebsstrategie von Antrieben integriert werden und so Drehmomentbegrenzungen oder Abschaltungen einleiten.

Das neue System eignet sich besonders für Verstell- und Drehantriebe in der Wind- und Schiffsindustrie, in großen Kranen, Bau- und Miningmaschinen mit Drehtürmen und für Winden. Das Drehmomentsignal kann hier nicht nur zur Überwachung, sondern auch zur sanften und exakten Drehmomentsteuerung bzw. Zugbandregelung benutzt werden.

Pilotprojekt für die Windindustrie

Ein erstes Pilotprojekt entwickelt Schaeffler aktuell für Windkraft-Azimut-Getriebemotoren von Bonfiglioli. Bei dieser Anwendung werden die über den Smartcheck verdichteten Lastdaten mit vordefinierten Grenzwerten verglichen und die Ergebnisse über ein Gateway drahtlos an Bonfiglioli übertragen. Das Überwachungssystem für Getriebemotoren ist autark und nicht mit der Anlagensteuerung verbunden, somit bei einem Austausch der Getriebemotoren sehr leicht nachrüstbar.

Kupplungen, Bremsen und Monitoring für die Windkraftanlage

Kupplungen, Bremsen und Monitoring für die Windkraftanlage

Ziel von Bonfiglioli ist es, mit dem neuen System Überlasten an den Azimut-Antrieben zu überwachen, Vorlaufzeiten für Wartungseinsätze zu vergrößern und Wartungseinsätze nicht zeitabhängig, sondern belastungsgerecht definieren zu können. Für die Integration des Moduls in den Kraftfluss des Getriebemotors wird dieses zwischen Motor und Getriebe platziert. Das Messsystem ist jedoch auch in Schmieröl funktionsfähig und bietet für die Integration in den Antriebsstrang entscheidende Vorteile, wie: hohe Messgenauigkeit (zirka 1 % des Messbereichs), berührungsloses Messprinzip, keine Änderung der Belastungsfähigkeit und Torsionssteifigkeit durch die Sensorwelle, einen geringen Einfluss der Temperatur auf Lebensdauer und Messgenauigkeit sowie integrierte Drehzahlmessung.

Drehmomentsensorik leicht integrierbar

Der Drehmomentsensor besteht aus einem magnetisch konditionierten Wellenstück und einem Sensorgehäuse. Dieses muss die Welle nicht vollständig umschließen. Abhängig von der gewünschten Genauigkeit und Störfestigkeit sind auch einseitig montierte oder U-förmige Ausführungen möglich. Da das Messprinzip berührungslos ist, kann das Drehmoment auch von außen durch ein nicht magnetisches Gehäuse gemessen werden.

Das Sensormodul lässt sich dann von außen montieren. Mit ihm sind kunden- und anwendungsspezifisch Wellendurchmesser bis zirka 100 mm möglich; es existieren bereits Sensoreinheiten in verschiedenen Standarddurchmessern. Der Messbereich erstreckt sich von 100 Nm bis zu 20 kNm. Prinzipbedingt verfügen die Sensoren über eine hohe Linearität und eine ausgesprochen kleine Hysterese.

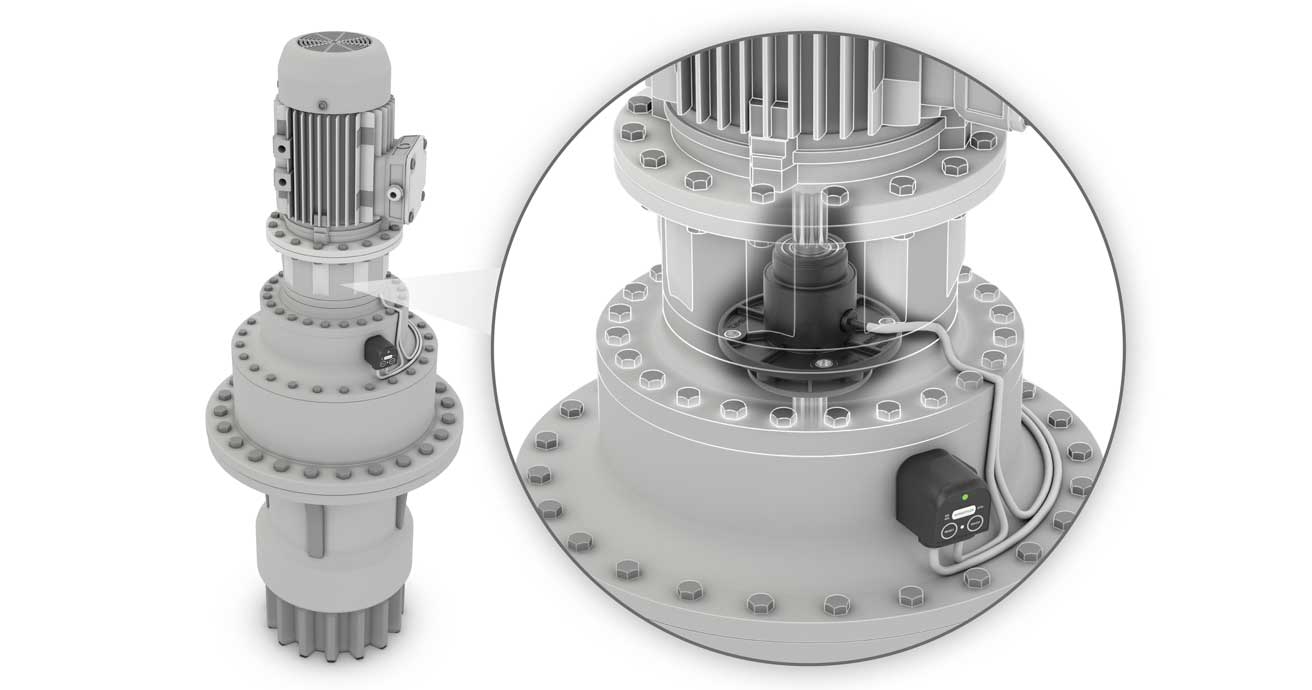

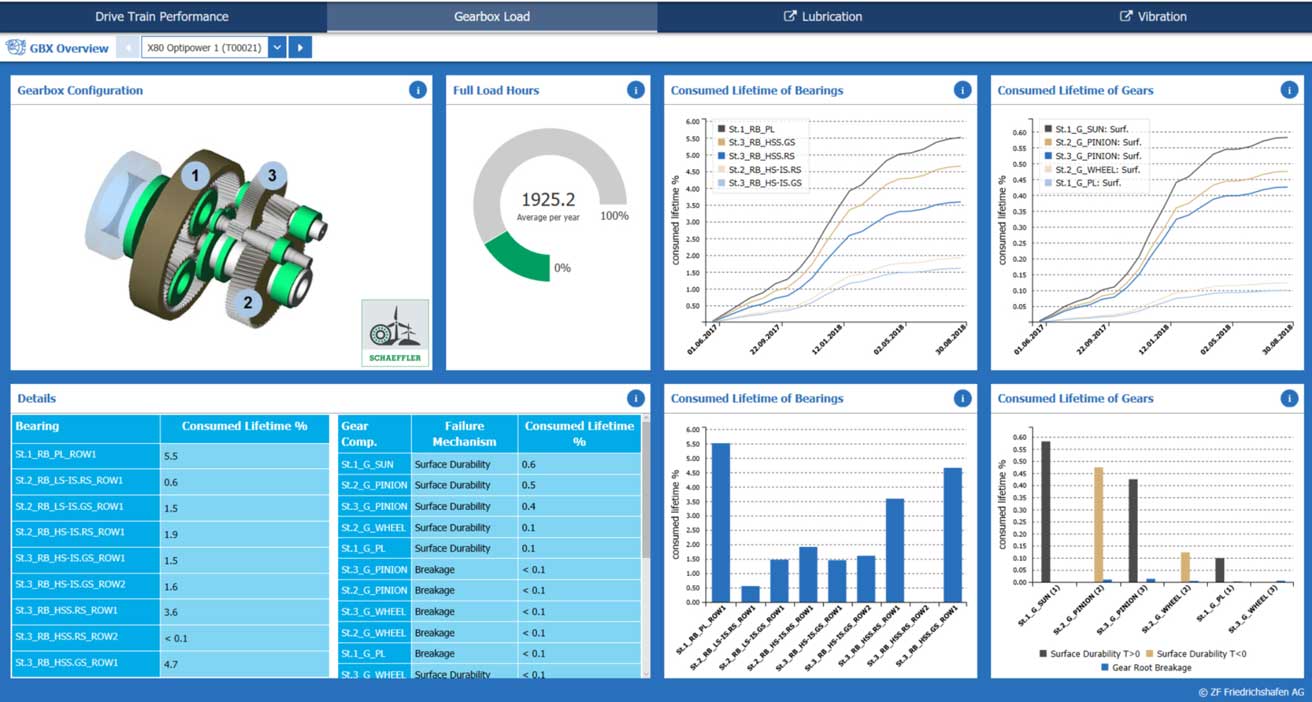

ZF Windkraftgetriebe mit Anbindung an die Schaeffler Cloud

26.11.2018 | Im Rahmen einer Kooperation entwickeln ZF Friedrichshafen und Schaeffler neue Lösungen zur Vorhersage von Gebrauchsdauern von Windkraftgetriebe Komponenten auf Basis tatsächlicher Beanspruchungen im Betrieb. Hierzu liefern seit September erste mit Sensoren und Condition Monitoring Systemen ausgerüstete Windkraftgetriebe Betriebsdaten an eine Cloud-to-Cloud-Lösung.

Idee einer Plattform für Windkraftgetriebe

Grundgedanke des Projektes ist es, in einem intelligenten System die ZF-Softwarelösung für Windkraftgetriebe gemeinsam mit der Expertise weiterer Spezialisten in einer Plattform verfügbar zu machen. Betreiber von Windenergieanlagen erhalten damit eine aggregierte Sicht auf das Windkraftgetriebe.

Schaeffler ist hier der bevorzugte Partner für Wälzlager und stellt Analysen zur Wälzlager Beanspruchung bereit. Die Beurteilung der Beanspruchung von Getriebe Komponenten erfolgt durch ZF. Das Projekt ist offen konzipiert, so dass auch weitere Unternehmen wie Schmierstoffexperten oder Steuerungsanbieter integriert werden können.

Motor- und Getriebeauslegung energieeffizient und kostenlos

Motor- und Getriebeauslegung energieeffizient und kostenlos

In der jetzt installierten Lösung werden vorverarbeitete Daten aus dem Condition Monitoring System und weiteren Sensoren kontinuierlich an die ZF-Cloud übertragen und Drehmoment- und Drehzahldaten an die Schaeffler-Cloud weitergeleitet. Dort ist ein detailliertes Simulationsmodell des ZF-Getriebes als Virtual Twin implementiert. Die Berechnungsergebnisse des Virtual Twin werden zurück an die ZF-Cloud übertragen und stehen auf dem Dashboard der ZF-Software zur Überwachung des Getriebe Zustandes zum Abruf bereit.

Erweitert Planungshorizont für Windparkbetreiber

Mit einem Monitoring der tatsächlichen Lasten eines Windkraft Getriebes schaffen die beiden Unternehmen die Grundlage, neue datenbasierte Modelle zu entwickeln. Auf Basis der vorliegenden Eingangsgrößen werden anhand des Virtual Twins in einem ersten Schritt die Lebensdauern sowie die statischen Tragsicherheiten der Getriebelager bewertet – analog der Verfahrensweise bei der zertifizierten Auslegung der Lager.

In einem nächsten Schritt können neben der Ermüdung künftig weitere Schadensmechanismen berücksichtigt werden. Dies ist erforderlich, da die Gebrauchsdauer von Wälzlagern in Windkraft Anwendungen in der Regel nicht von der klassischen Materialermüdung begrenzt wird, sondern durch Oberflächen induzierte Schäden wie durch übermäßigen Verschleiß oder Kontamination des Schmierstoffs. Schaeffler hat hierfür bereits einen Algorithmus entwickelt, mit dem das Risiko für oberflächeninduzierte Schäden berechnet werden kann.

Die Übertragung und Erprobung solch neuer Verfahren für die Zustandsvorhersage von Wälzlagern speziell im Bereich Windenergie ist Bestandteil der Zusammenarbeit mit ZF. Durch die Bewertung der Berechnungsergebnisse des Virtual Twin auf Basis von Beanspruchungsdaten können zukünftig schädigende Betriebszustände frühzeitig erkannt werden.

Somit wird es möglich sein, die Vorlaufzeit für das Einleiten von Instandhaltungsmaßnahmen an Windkraftanlagen gegenüber heutigen Condition Monitoring Systemen deutlich zu übertreffen. Zudem können rechtzeitig entsprechende Gegenmaßnahmen eingeleitet werden, um kritische Betriebszustände einer Windenergieanlage zu verhindern und damit die Lagergebrauchsdauer zu verlängern. Betreibern von Windkraftanlagen wird damit ein Tool zur Verfügung stehen, das ihren Planungshorizont deutlich erweitert.

Angleichung der Gebrauchsdauer von Lagern

Anhand der tatsächlichen kumulierten Beanspruchung, die jedes Lager im Wind Kraftgetriebe erfahren hat, wird Schaeffler auch in der Lage sein, mit einer vergleichsweise großen Vorlaufzeit auf das nächste Wartungsintervall optimierte Produktempfehlungen anzubieten. Dies kann ein 1:1 Austausch des jeweiligen Lagers sein, ein Upgrade mit einer Beschichtung, ein Lager mit einem höher performanten Material oder einer speziellen Wärmebehandlung. Über das ganze Getriebe betrachtet lassen sich so die Gebrauchsdauern aller Lager im Getriebe untereinander besser angleichen.

Industriegetriebe aus dem Baukasten für Heavy Duty Aufgaben

Industriegetriebe aus dem Baukasten für Heavy Duty Aufgaben

Die kommenden Monate dienen dazu, die installierte IT-Infrastruktur sowie den Datentransfer in der Praxis einer Windkraftanlage zu testen. Die gesammelten Erfahrungen mit ihren technischen, rechtlichen und wirtschaftlichen Herausforderungen fließen in den späteren Serieneinsatz mit ein.

Schaeffler auf der Windenergy 2018

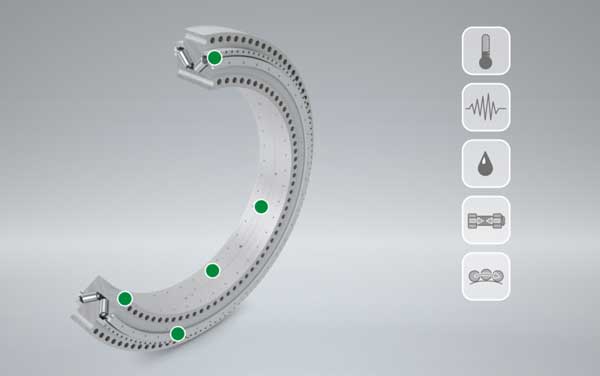

Sensorik zur umfassenden Überwachung der Rotorlager

25.09.2018 | Wie können typische Schadensbilder an Wälzlagern in Windenergieanlagen, insbesondere an der Rotorlagerung, frühzeitig erkannt oder sogar vermieden werden? Schaeffler bietet für die Lösung dieser komplexen Aufgabe eine Kombination aus Sensoren an, welche in der Lage sind, die kritischen Einflussgrößen auf diese Schadensbilder zu überwachen.

25.09.2018 | Wie können typische Schadensbilder an Wälzlagern in Windenergieanlagen, insbesondere an der Rotorlagerung, frühzeitig erkannt oder sogar vermieden werden? Schaeffler bietet für die Lösung dieser komplexen Aufgabe eine Kombination aus Sensoren an, welche in der Lage sind, die kritischen Einflussgrößen auf diese Schadensbilder zu überwachen.

Um die Wälzlagerungen im Triebstrang und das Gesamtsystem weiter zu verbessern und den Anlagenbetrieb zu optimieren, bieten reale Betriebsdaten ein großes Potential. Beispielsweise können durch die Auswertung und Interpretation der erhobenen Daten Sicherheitsfaktoren genauer bestimmt und für neue Entwicklungen angepasst werden. Darüber hinaus entwickelt das Unternehmen gemeinsam mit Pilotkunden Sensorkonzepte, um relevante Einflussgrößen auf Schadensmechanismen an Lagern erfassen zu können, die bislang nicht überwacht werden.

Für das Rotor-Flanschlager besteht eine solche Sensorkombination beispielsweise aus bereits etablierten Temperatur- und Schwingungssensoren sowie dem Fettsensor „Greasecheck“, dem neuen „Loadsense“-Pin und einem ebenfalls neuen Rollensatz-Gleitwegsensor.

Optisches Sensorsystem erkennt Veränderungen

Beim Greasecheck handelt es sich um ein optisches Sensorsystem, mit dem frühzeitig Veränderungen des Fettzustandes erkannt werden können. Der Sensorkopf mit nur 5 mm Durchmesser erfasst die drei Parameter Trübung, Wassergehalt und Temperatur des Fettes. Über das Setzen individueller Schwellenwerte für Trübung und Wassergehalt können die Kunden den Zustand des Fettes im Betrieb in gut oder schlecht klassifizieren. Von besonderem Nutzen:

Mit Greasecheck können Windparkbetreiber zur Festlegung von Nachschmierintervallen an neuen Anlagen auf die aufwendige Prozedur der Fettproben-Entnahmen und -Analysen verzichten. Durch die permanente Überwachung des Fettzustandes können Betreiber auf Veränderungen im Schmierstoff mit Wartungsmaßnahmen reagieren, unter Umständen sogar noch, bevor ein Schaden am Lager aufgetreten ist. Sind genügend Anlagen installiert, entsteht mittelfristig die Möglichkeit, die Nachschmierintervalle bedarfsorientiert festzulegen und so noch mehr Wartungsaufwand einzusparen.

Gleitwegsensor zur Überwachung der Lagervorspannung

Bei Rotorlagersystemen, die vormontiert an die Umgebungskonstruktion angeflanscht werden, hat die Vorspannung der hierzu verwendeten Schraubenverbindungen einen direkten Einfluss auf die Leistungsfähigkeit und Gebrauchsdauer des Lagers, da sie die Lastverteilung im Lager mitbestimmen. Für die Überwachung dieser Schraubenvorspannung entwickelte Schaeffler den sogenannten Loadsense-Pin. Dieser neue Sensor basiert auf der Dünnschichtsensorik „Sensotect“ und nutzt das Messverfahren von Dehnungsmessstreifen.

Beim Load-Sense-Pin ist diese Sensorik direkt auf die Stirnseite und zur Temperaturkompensation auch auf die Mantelfläche eines kleinen Zylinders aus Stahl beschichtet. Der Sensor wird mit leichtem Übermaß in eine Bohrung des zu messenden Bauteiles eingepresst und erfährt so die gleiche Dehnung wie das umgebende Material. Im Gegensatz zu den bekannten geklebten Dehnungsmessstreifen wird der Loadsense-Pin also direkt in den Lagerring eingebracht.

Mit ihm lässt sich die Vorspannung der Verschraubung des Flanschlagers im Betrieb überwachen, sodass ein bedarfsgerechtes Nachziehen der Schrauben möglich wird. Eine in festen Abständen sonst erforderliche Überprüfung der Vorspannung entfällt. Die Zuverlässigkeit des Lagersystems wird erhöht und Wartungskosten werden gesenkt.

Rollensatz-Gleitwegsensor erkennt Betriebszustände am Rotorlager

Der induktive Sensor zählt für eine feste Anzahl von Rotorwellenumdrehungen, wie häufig ein Wälzkörper den Sensorkopf passiert. Der Wälzvorgang der Kontaktpartner im Lager beinhaltet immer – bei korrekter Auslegung kleine – Gleitvorgänge. Dieser Mikro-Schlupf, zwischen angetriebenem Lagerring und Wälzkörpersatz, ändert die Umfangsgeschwindigkeit des Wälzkörpersatzes und damit auch die Häufigkeit, wie oft ein Wälzkörper den Sensorkopf passiert.

Spezial Flanschlager ermöglicht 360 Grad Scanner Drehung

Spezial Flanschlager ermöglicht 360 Grad Scanner Drehung

Bei bekannter Wälzlagerinnengeometrie kann dann aus der Anzahl der passierten Wälzkörper der mittlere Gleitweg und Mikro-Schlupf auch bei schwankender Rotordrehzahl zeitlich gemittelt sehr genau berechnet und damit auf verschiedene Last-, Reibungs- und Schmierverhältnisse zurückgeschlossen werden. Die Messung ist einfach, äußerst zuverlässig und erlaubt Rückschlüsse auf Betriebszustände (unter anderem hinsichtlich der Kinematik) des Wälzlagers.

Wettbewerbsvorteile für Pilotkunden

Pilotkunden bietet sich im Rahmen dieser Entwicklungsprojekte mit Schaeffler die Chance, auf Basis der gemessenen Daten die kritischen Einflussgrößen für die Rotorlagerungen zu ermitteln. Abgesehen vom mittelfristigen Ziel, definierte Schadensmechanismen in Rotorlagern vorhersagen zu können, ist es mit dieser Sensorkombination bereits heute möglich, mehrere ungünstige Betriebszustände am Lager zu erkennen und diese über eine angepasste Wartungs- und Betriebsstrategie zu vermeiden oder bereits frühzeitig Gegenmaßnahmen einzuleiten. Ebenso werden für das Lager ungünstige Zustände erkannt, die beispielsweise durch eine Nachschmierung behoben werden können, bevor eine Lagerschädigung beginnt. Auf diese Weise lassen sich schon kurz nach der Installation die Gebrauchsdauern der Rotorlager steigern und die Betriebskosten reduzieren.

Analyse von Schmierfett beugt Wälzlagerschaden vor

20.09.2012 | Der Schmierfettsensor FAG Grease Check von Schaeffler dient zur Analyse des Fettes im laufenden Betrieb von Windkraftanlagen. Er kann einer Schädigung der Wälzlager rechtzeitig vorbeugen und von zeit- auf bedarfsgesteuerte Schmierung umgestellt werden. Erste Einsätze des Sensors bei führenden Herstellern von Windenergieanlagen sowie großen Windparkbetreibern zeigen bereits Erfolge.

20.09.2012 | Der Schmierfettsensor FAG Grease Check von Schaeffler dient zur Analyse des Fettes im laufenden Betrieb von Windkraftanlagen. Er kann einer Schädigung der Wälzlager rechtzeitig vorbeugen und von zeit- auf bedarfsgesteuerte Schmierung umgestellt werden. Erste Einsätze des Sensors bei führenden Herstellern von Windenergieanlagen sowie großen Windparkbetreibern zeigen bereits Erfolge.

Diese Methode ermöglicht speziell bei schwer zugänglichen und kritischen Anlagen enorme Zeit- und Kosteneinsparungen. Etwa 90 % aller Wälzlager werden mit Fett geschmiert. Ist der Schmierstoff verbraucht oder verschmutzt, sind Wälzlagerschäden vorprogrammiert. Um dem vorzubeugen, ist die Überwachung des Fettzustands während des Betriebes der Anlage ein wesentlicher Sicherheitsfaktor für den Anlagenbetreiber. Da der tatsächliche Zustand des Schmierstoffs bisher nur über aufwändige Entnahmen und kosten- sowie zeitintensive Labormessungen ermittelt werden kann, wird meist der Weg der gezielten Überfettung des Wälzlagers gewählt. Erhöhte Walkarbeit und die daraus resultierende erhöhte Lagertemperatur können sich jedoch ebenfalls negativ auf die Funktion der Wälzlager auswirken.

Durch die Online-Überwachung mit dem FAG Grease Check ist der Anwender jederzeit über den Zustand des Fettes informiert und muss erst dann eingreifen, wenn das Fett die physikalischen Eigenschaften für eine zuverlässige Schmierung nicht mehr erfüllt.

Der Sensorkopf mit einem Durchmesser von nur 5 mm wird unmittelbar in den Schmierstoff eingebettet. Mithilfe des optischen Infrarot-Reflexions-Verfahrens können vier Parameter detektiert werden: Wassergehalt, Trübung, thermischer oder mechanischer Verschleiß und Temperatur. Eine intelligente Auswerteelektronik generiert daraus ein analoges Signal, das den Anwender schnell und einfach über den Zustand des Fettes informiert. Wird ein Schwellwert gesetzt, kann durch ein Signal direkt ausgegeben werden, ob der Fettzustand gut oder schlecht ist. Somit können auf plötzlich auftretende Veränderungen des Fettzustands umgehend geeignete Maßnahmen bis hin zu einer Notabschaltung durchgeführt werden.

Das könnte Sie auch interessieren...

Lagerlösungen und Elektromotoren für Arbeitsmaschinen

Profilschienenführung in moderner Gießereitechnik von Laempe

Künstliche Intelligenz | Trends und Entwicklungen

Planetengetriebe + Wellgetriebe Präzision von Schaeffler

Spindellager – Die Vacrodur Hochleistungselemente