Lagerlösungen und Elektromotoren für Arbeitsmaschinen

- Zugriffe: 1608

Schaeffler treibt die Entwicklung mobiler Arbeitsmaschinen mit innovativen Technologien zur Elektrifizierung und Effizienzsteigerung voran. Von reibungsarmen Wälzlagern über umweltfreundliche Gleitlager bis zu leistungsstarken Elektromotoren und präzisen Linearaktuatoren – der Zulieferer setzt neue Impulse für Nachhaltigkeit und Wirtschaftlichkeit. Entdecken Sie die wichtigsten Neuheiten für die Offroad-Branche.

Inhalt

- Wartungsfreie Gleitlager ersetzen fettgeschmierte Kegelrollenlager

- Komponenten zur Effizienzsteigerung von Baumaschinen

- Zylinderrollenlager für schwere Industriegetriebe und Baumaschinen

- 4,7 Tonnen schweres Gelenklager für Schneidkopfbagger

Wartungsfreie Gleitlager ersetzen fettgeschmierte Kegelrollenlager

26.05.2025 Schaeffler stellt ein neues Konzept zur Substitution von fettgeschmierten Wälzlagern durch wartungsfreie Gleitlager mit Festschmierstoff vor. Ziel ist es, Anwendungen mit schwenkenden Bewegungen bei niedrigen Geschwindigkeiten – etwa in Achsschenkeln oder Fahrwerksgelenken von Baumaschinen – verschleißfest, langlebig und ohne Nachschmierung auszulegen.

26.05.2025 Schaeffler stellt ein neues Konzept zur Substitution von fettgeschmierten Wälzlagern durch wartungsfreie Gleitlager mit Festschmierstoff vor. Ziel ist es, Anwendungen mit schwenkenden Bewegungen bei niedrigen Geschwindigkeiten – etwa in Achsschenkeln oder Fahrwerksgelenken von Baumaschinen – verschleißfest, langlebig und ohne Nachschmierung auszulegen.

Insbesondere unter stoßbelasteten Einsatzbedingungen tritt bei Wälzlagern häufig Riffelbildung (false brinelling) auf – ein typisches Verschleißmuster durch unzureichende Relativbewegung und Schmierung. Die neue Lösung basiert auf Elgoglide, einer trockenlaufenden Gleitlagerschicht mit sehr hoher Widerstandsfähigkeit gegenüber dynamischer Flächenpressung von bis zu 300 N/mm².

Praxisnahe Dauerlauftests zeigen extrem geringe Verschleißraten bei gleichbleibend niedrigem Reibmoment. Durch gezielte Vorspannung der Lagerung wird der übliche Einlaufverschleiß minimiert: Die Partikel des Festschmierstoffs verteilen sich definiert auf der Gegenlauffläche, sodass das Lager bereits nach kurzer Zeit spielfrei und stabil im Betrieb läuft.

Ein wesentliches Konstruktionsmerkmal: Die neuen Gleitlager sind baugleich zu konventionellen Kegelrollenlagern ausgeführt. Dadurch wird eine 1:1-Integration in bestehende Designs ermöglicht – sowohl im Prototypenbau als auch in laufenden Serienprojekten. Die schmiermittelfreie Auslegung reduziert Wartungsaufwand, spart Schmierstoffe und schützt gleichzeitig die Umwelt vor Kontamination durch Fettaustritt.

Mit dem neuen Ansatz adressiert Schaeffler gezielt Schwenkbewegungen unter hoher Last, wie sie in der Off-Highway-Technik üblich sind. Die stoßdämpfenden Eigenschaften des Elgoglide-Schichtsystems leisten darüber hinaus einen Beitrag zur Verbesserung der Gesamtlebensdauer von Gelenkverbindungen und Aufhängungskomponenten.

Die kundenspezifische Auslegung bis zur Serienreife erfolgt in enger Abstimmung mit den Schaeffler-Ingenieuren, sodass sowohl technische als auch wirtschaftliche Anforderungen in der Entwicklung berücksichtigt werden können.

Komponenten zur Effizienzsteigerung von Baumaschinen

02.04.2025 | Auf der Bauma 2025 zeigt Schaeffler Lösungen für die Elektrifizierung und nachhaltige Optimierung von Baumaschinen. Das vorgestellte Produktspektrum reicht von reibungsreduzierten Wälzlagern über elektromechanische Linearaktuatoren bis zu ölgekühlten Hochleistungs-Elektromotoren für den Offroad-Einsatz.

02.04.2025 | Auf der Bauma 2025 zeigt Schaeffler Lösungen für die Elektrifizierung und nachhaltige Optimierung von Baumaschinen. Das vorgestellte Produktspektrum reicht von reibungsreduzierten Wälzlagern über elektromechanische Linearaktuatoren bis zu ölgekühlten Hochleistungs-Elektromotoren für den Offroad-Einsatz.

Elektromotoren für den Antriebsstrang

Im Zentrum der Schaeffler-Initiativen steht die Elektrifizierung von Fahr- und Arbeitsantrieben. Die neuen 800-Volt-Elektromotoren mit bis zu 300 kW Dauerleistung zeichnen sich durch hohe Leistungsdichte und Wirkungsgrade aus. Ein Beispiel ist ein eMotor mit 10.500 U/min Maximaldrehzahl, einer Dauerleistung von 219 kW und einem Wirkungsgrad >97 % über einen breiten Drehzahlbereich. Diese Eigenschaften machen ihn besonders geeignet für Anwendungen in schweren Offroad-Fahrzeugen.

„Wir möchten unseren Kunden Produkte und Technologien liefern, welche Bewegungen intelligenter, sauberer und sicherer machen“, erklärt Patrick Scherr, Global Sector Lead Offroad bei Schaeffler. „Mit unserem innovativen und umfangreichen Produktportfolio präsentieren wir uns als zukunftsorientierter Zulieferer für Hersteller von Baumaschinen.“

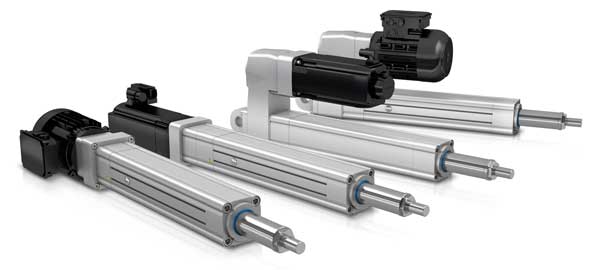

Linearaktuatoren als Alternative zu Hydraulik

Die unter der Marke Ewellix geführten Linearaktuatoren sind modular aufgebaut, decken Nennkräfte von 1,5 bis 150 kN und Hübe von 300 bis 2000 mm ab. Sie eignen sich unter anderem für Kleinbagger, Radlader und mobile Arbeitsbühnen. Neben präziser Steuerung und synchroner Bewegung mehrerer Zylinder sind auch Rekuperationsfunktionen möglich. Die Wartungsintervalle sind lang, was die Betriebskosten (TCO) reduziert.

Die unter der Marke Ewellix geführten Linearaktuatoren sind modular aufgebaut, decken Nennkräfte von 1,5 bis 150 kN und Hübe von 300 bis 2000 mm ab. Sie eignen sich unter anderem für Kleinbagger, Radlader und mobile Arbeitsbühnen. Neben präziser Steuerung und synchroner Bewegung mehrerer Zylinder sind auch Rekuperationsfunktionen möglich. Die Wartungsintervalle sind lang, was die Betriebskosten (TCO) reduziert.

Wälzlager für reduzierte Energieverluste

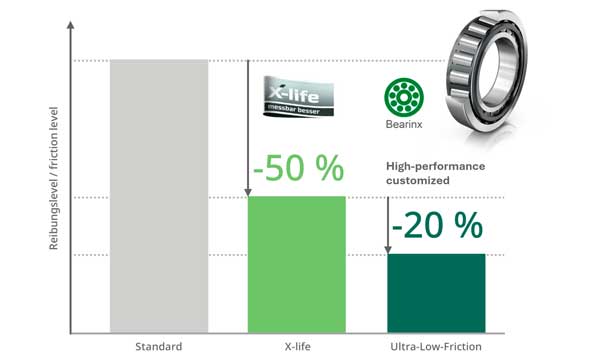

Für Hydraulikpumpen, Getriebe und Antriebseinheiten bietet Schaeffler reibungsarme Wälzlagerlösungen mit optimierter Oberflächenstruktur und verbessertem Bordkontakt. Diese ermöglichen signifikante Energieeinsparungen:

Laut Unternehmensangaben ergibt sich bei 1000 Baumaschinen im Dauereinsatz ein jährliches Einsparpotenzial von 26.000 MWh – was dem durchschnittlichen Jahresverbrauch von rund 6500 Drei-Personen-Haushalten entspricht.

Zylinderrollenlager für schwere Industriegetriebe und Baumaschinen

16.04.2024 | Schaeffler stellt seine neuen Zylinderrollenlager Baureihe NJ23-ILR für Baumaschinen und schwere Industriegetriebe vor. Die Wälzlager sind kompakt gebaut und mit dem Hochleistungs-Mpax-Käfig ausgestattet, der ihnen eine sehr hohe dynamische Tragfähigkeit verleiht.

Hinsichtlich des Basislagertyps NJ23 konnte die Tragzahl um durchschnittlich 24 % erhöht werden. Dabei verdoppelt sich die Lebensdauer.

Damit nehmen die Zylinderrollenlager für Schwerlastanwendungen vergleichsweise einen Spitzenplatz ein. Selbst bei Misch-Reibung durch Mangelschmierung performen sie im Unterschied zu marktgängigen Lagern vom gleichen Basistyp, die hier Nachteile aufweisen. Der Austausch am Ende vom Lebenszyklus erfolgt nach DIN 5412-1.

Das zukunftssichere, zuverlässige und komfortable Wellenlager für hochbelastete Wellen leistet so auch einen wertvollen Beitrag zur CO2-Reduktion.

4,7 Tonnen schweres Gelenklager für Schneidkopfbagger

09.09.2019 | Schaeffler hat das in seiner Firmengeschichte bisher größte Gelenklager gefertigt. Das Speziallager hat einen Außendurchmesser von 1900 mm, einen Bohrungsdurchmesser von 1500 mm und eine Höhe von 600 mm. Das Gewicht beträgt knapp 4,7 t. Eingesetzt wird das Lager in einem Schneidkopfbagger, der von Royal IHC ausgelegt und gebaut wurde.

Das niederländische Unternehmen ist Spezialist für Anlagen, Schiffe und Dienstleistungen für die Offshore-, Ausbagger- und Nassabbaumärkte. Ein Schneidkopfbagger ist ein Arbeitsschiff mit oder ohne eigenen Antrieb, das festes Material von Gewässerböden löst. Unterdruck saugt das Gestein an und fördert es u. a. über schwimmende Leitungen an Land. Besonders belastet ist hierbei die Verbindung zwischen der Rohrleitung und dem Schiff, die über ein am Rumpf montiertes Gelenklager erfolgt. Das Lager nimmt dabei die Rotativ-Bewegungen, die zwischen Rohrleitung und Rumpf entstehen, auf. Auf Basis dieser Anforderungen wurde ein spezifisches, auf die Anwendung ausgelegtes Lager konstruiert.

Kundenspezifisch in Rekordzeit

Das Lager wurde in einer Rekordzeit von nur drei Monaten kundenspezifisch gefertigt. Die in der Anwendung auftretenden Stoßbelastungen machten eine einteilige Gestaltung des Innen- und Außenrings erforderlich. Das Lager muss die auftretenden Kantenspannungen eliminieren und den Dimensionen entsprechend große Kräfte aufnehmen. Weil die Kräfte nur einseitig auf das Gelenklager wirken, wurde es nach der Berechnung asymmetrisch ausgelegt. Das spart Bauraum und Gewicht. Ein spezielles Schmiernutensystem gewährleistet eine lange Lagerlebensdauer und sorgt für geringen Verschleiß. Die Schmiernuten sind so ausgelegt, dass sich das Fett auch bei kleinen Schwenkbewegungen im Bereich von 20 Grad gleichmäßig verteilt.

Die Einsatzbedingungen im Offshore-Bereich erfordern zudem einen speziellen Korrosionsschutz. Dafür wurden die Gleitflächen des Lagers mit einem bewährten Gleitlack versehen. Dieser sorgt dafür, dass auch bei Mangelschmierung kein metallischer Kontakt zwischen Innen- und Außenring entsteht. Durch Fettschmierung wird das Lager zusätzlich vor Korrosion geschützt.

Das könnte Sie auch interessieren...

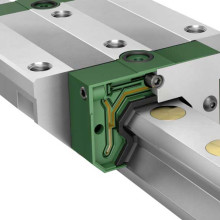

Profilschienenführung in moderner Gießereitechnik von Laempe

Künstliche Intelligenz | Trends und Entwicklungen

Planetengetriebe + Wellgetriebe Präzision von Schaeffler

Spindellager – Die Vacrodur Hochleistungselemente

Linearführung | mit Rollen, Kugeln oder zum Gleiten

Additiv Fertigung auf Multi-Material 3D Drucker

Jochen Krismeyer ist Fachjournalist für Antriebs- und Automatisierungstechnik in Nürnberg.