3D Drucker Material | von Kunststoff bis Metall

- Details

- Zugriffe: 12680

Die Filamente und Materialien für den 3D-Druck entwickeln sich stetig weiter. Der aktuelle Entwicklungsstand zeigt eine zunehmende Vielfalt und höhere Leistungsfähigkeit an 3D Drucker Materialien, die nicht zuletzt den oft robusten Anforderungen in der Industrie gerecht werden. Neben der Nachhaltigkeit müssen die Bauteile auch immer hochleistungsfähiger sein. In diesem Artikel erfahren Sie, was es alles gibt und wo die Reise hingeht.

Inhalt

- Entwicklungsstand der 3D Drucker-Materialien

- Neue 3D Druck Filamente und Materialien

- Recycling von Kunststoff im 3D-Druck

- SLS-Druckmaterial mit 110 °C Temperaturbeständigkeit

- 3D Druck Resin erhöht Lebensdauer signifikant

- Erstes Elastomer für 3D-Drucker der Fuse-Serie

- Extrem festes 3D-Druck Filament mit Faserverstärkung

- Thermoplastisches Polyimid für Hochtemperatureinsatz

- Iglidur I190 schlägt POM und Nylon

- Aluminiumlegierung für Flugzeug-Bauteile

- Filamente nach EU-Verordnung und FDA

- Photopolymer für industrielle 3D-Druck Anwendungen

- Hochtemperatur Polyamid Luvocom 3F PA für den 3D-Druck

- Filamente für 2-Komponenten 3D Druck in einem Schritt

- Flüssigmaterialien für industrielles Liquid Additive Manufacturing

- Archiv für 3D-Druck Materialien News

- Häufige Fragen

Entwicklungsstand der 3D Drucker Materialien

Zu den am häufigsten verwendeten Materialien für den 3D Drucker zählen ABS (Acrylnitril-Butadien-Styrol), PLA (Polymilchsäure) und PETG (Polyethylenterephthalat). ABS ist ein robustes und schlagfestes Material, PLA ist ein biologisch abbaubarer Werkstoff und PETG ist stärker und widerstandsfähiger als PLA.

Im Vergleich zu diesen traditionellen Optionen haben neue Materialien den Markt betreten. Ein Beispiel ist Nylon, das eine hohe Festigkeit, Flexibilität und Schlagzähigkeit bietet. Flexible Filamente wie TPU (Thermoplastisches Polyurethan) ermöglichen es, elastische Teile herzustellen, während Holz- und Metallfilamente dem gedruckten Objekt eine natürliche Optik bzw. metallische Eigenschaften verleiht. Weiterhin gibt es Verbundwerkstoffe wie Kohlefaserfilamente, die eine hohe Steifigkeit und Festigkeit aufweisen.

Solidworks 2024 | CAD Software von und für die User

Solidworks 2024 | CAD Software von und für die User

Ein zukünftiger Trend liegt in der Entwicklung umweltfreundlicher Optionen. Biologisch abbaubare Filamente wie PLA und PHA (Polyhydroxyalkanoate) werden beliebter, weil sie eine nachhaltigere Alternative zu herkömmlichen Kunststoffen bieten. Ein weiterer vielversprechender Trend sind fortschrittliche Materialien, die den Druck komplexer Strukturen ermöglichen. Beispielsweise gibt es TPU-Filamente mit einer höheren Shore-Härte, die den Druck von technischen Elastomeren und industriellen Komponenten ermöglichen.

Spezialisiert für die Industrie

In der Industrie hat der 3D-Druck einen erheblichen Einfluss auf die Fertigung und die Nachfrage nach spezifischen Filamenten und Materialien. Diese müssen den oft robusten Anforderungen der Industrie zunehmend gerecht werden.

In der Industrie hat der 3D-Druck einen erheblichen Einfluss auf die Fertigung und die Nachfrage nach spezifischen Filamenten und Materialien. Diese müssen den oft robusten Anforderungen der Industrie zunehmend gerecht werden.

Technische Kunststoffe wie ABS, Nylon und PC (Polycarbonat) sind hier sehr gefragt, weil sie sich aufgrund ihrer hohen Festigkeit, Haltbarkeit und Hitzebeständigkeit ideal für die Produktion funktionaler Prototypen und Endprodukte eignen. Zusätzlich gewinnen Verbundwerkstoffe, wie beispielsweise kohlefaserverstärktes Nylon, an Beliebtheit, da sie eine noch höhere Steifigkeit und Festigkeit bieten.

Ein wichtiger Trend im industriellen 3D-Druck ist die Entwicklung von Hochleistungsmaterialien. Hierzu gehören Filamente mit verbesserten Eigenschaften wie erhöhter Temperaturbeständigkeit, chemischer Beständigkeit und verbesserten mechanischen Eigenschaften. Diese Materialien ermöglichen den Einsatz des 3D-Drucks für anspruchsvollere Anwendungen wie die Herstellung von Werkzeugen, Formen und funktionalen Endprodukten.

Ein weiterer Trend liegt in der Einführung von Metallfilamenten für den 3D-Druck. Metall-3D-Druckverfahren, wie zum Beispiel das selektive Laserschmelzen (SLM) oder das Elektronenstrahlschmelzen (EBM), ermöglichen die Herstellung komplexer metallischer Bauteile. Diese Technologien erfordern spezielle Metallpulver, die in Filamenten verwendet werden können. Metallfilamente eröffnen neue Möglichkeiten in der additiven Fertigung von Metallbauteilen, sowohl für Prototypen als auch für Kleinserienproduktionen. Beim Thema umweltfreundliche Materialien suchen Unternehmen verstärkt nach nachhaltigeren Optionen, um die Umweltauswirkungen des 3D-Drucks zu reduzieren.

Neue 3D Druck Filamente und Materialien

Insgesamt zeigt sich, dass die Industrie einen wachsenden Bedarf an spezialisierten und leistungsfähigen Filamenten und Materialien für den 3D-Druck hat. Die Fortschritte in der Materialentwicklung und die steigende Vielfalt ermöglichen es, den 3D-Druck in immer mehr Anwendungen einzusetzen und ihn langsam massentauglich zu machen. Zukünftige Trends werden voraussichtlich eine noch größere Materialvielfalt und eine kontinuierliche Verbesserung der Eigenschaften und Leistungsfähigkeit umfassen. Welche Neuheiten es am Markt gibt, präsentieren wir ihnen nachfolgend:

Recycling von Kunststoff im 3D-Druck

13.11.2024 | Voxeljet, Dressler, und Fraunhofer IPA haben eine Materialstudie abgeschlossen, die das Recycling von PA12-Abfallpulver aus laserbasierten 3D-Drucksystemen untersucht. Dabei wurde das Abfallpulver von selektiven Lasersinteranlagen durch Dressler rekonditioniert und anschließend auf einem VX200 HSS 3D-Drucker von Voxeljet verarbeitet.

13.11.2024 | Voxeljet, Dressler, und Fraunhofer IPA haben eine Materialstudie abgeschlossen, die das Recycling von PA12-Abfallpulver aus laserbasierten 3D-Drucksystemen untersucht. Dabei wurde das Abfallpulver von selektiven Lasersinteranlagen durch Dressler rekonditioniert und anschließend auf einem VX200 HSS 3D-Drucker von Voxeljet verarbeitet.

SLS-Druckmaterial mit 110 °C Temperaturbeständigkeit

30.01.2024 | Igus bringt das erste 3D-Druckmaterial für Polymer-Bauteile mit einer Temperaturbeständigkeit von bis zu 110°C auf den Markt. Das neue pulverförmige Material Iglidur i230 hält einer langzeitige Anwendung unter den hohen Temperaturen stand. Zudem ist der Werkstoff PTFE-frei und ca. 80 % verschleißfester als der Klassiker PA12.

30.01.2024 | Igus bringt das erste 3D-Druckmaterial für Polymer-Bauteile mit einer Temperaturbeständigkeit von bis zu 110°C auf den Markt. Das neue pulverförmige Material Iglidur i230 hält einer langzeitige Anwendung unter den hohen Temperaturen stand. Zudem ist der Werkstoff PTFE-frei und ca. 80 % verschleißfester als der Klassiker PA12.

3D-Druck Resin erhöht Lebensdauer signifikant

21.07.2023 | Igus stellt mit Iglidur i3000 das weltweit erste 3D-Druck-Resin für DLP-3D-Drucke von Verschleißteilen vor. Nach der Aushärtung senkt sich die Bauplattform um eine Schichtstärke ab, damit die nächste Belichtung erfolgen kann. Schicht für Schicht entstehen so winzige Bauteile wie Zahnräder mit Spitzen, die nur 0,2 mm messen und die ohne Nachbehandlung eine sehr glatte Oberfläche haben.

21.07.2023 | Igus stellt mit Iglidur i3000 das weltweit erste 3D-Druck-Resin für DLP-3D-Drucke von Verschleißteilen vor. Nach der Aushärtung senkt sich die Bauplattform um eine Schichtstärke ab, damit die nächste Belichtung erfolgen kann. Schicht für Schicht entstehen so winzige Bauteile wie Zahnräder mit Spitzen, die nur 0,2 mm messen und die ohne Nachbehandlung eine sehr glatte Oberfläche haben.

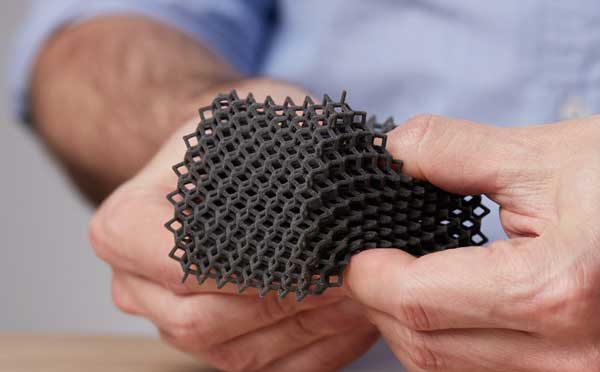

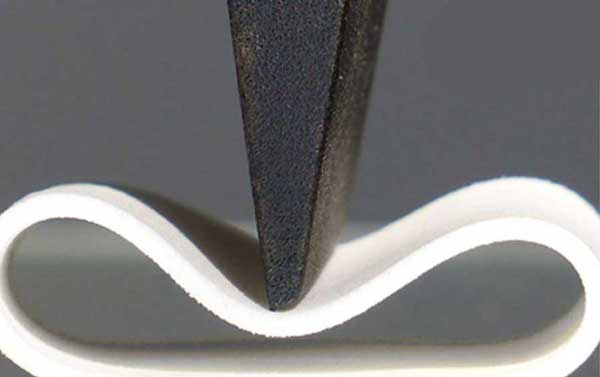

Erstes Elastomer für 3D-Drucker der Fuse-Serie

14.07.2023 | Mit dem neuen TPU 90A Powder für die Fuse Serie von Formlabs lassen sich belastbare, hautverträgliche und erschwingliche Komponenten für die Medizintechnik, Fertigung, Maschinenbau und Konsumgüterindustrie in der SLS-3D-Druck Fuse Serie des Herstellers drucken. Die Teile erlangen eine hohe Reißfestigkeit und Dehnbarkeit.

14.07.2023 | Mit dem neuen TPU 90A Powder für die Fuse Serie von Formlabs lassen sich belastbare, hautverträgliche und erschwingliche Komponenten für die Medizintechnik, Fertigung, Maschinenbau und Konsumgüterindustrie in der SLS-3D-Druck Fuse Serie des Herstellers drucken. Die Teile erlangen eine hohe Reißfestigkeit und Dehnbarkeit.

Anwender können mit TPU 90A unabhängig funktionsfähige Teile betriebsintern produzieren. Sie genießen dabei Gestaltungsfreiheit und einen nahtlosen Arbeitsablauf innerhalb des SLS-3D-Druck-Ecosystems. Das Material schließt die Lücke zwischen den einzelnen Fertigungsstufen, indem voll funktionsfähige Prototypen, Werkzeuge und Endverbrauchsteile herstellbar werden. Und das Pulver eignet sich für die Herstellung von Soft-Touch-Komponenten für Greifarme, Polsterungen und Dämpfer.

Es ist hautverträglich und eignet sich für medizinische Anwendungen wie Prothesen, Orthesen und andere patientenspezifische Vorrichtungen, die ein individuelles Design erfordern. Teile aus dem weichen, biegsamen TPU 90A bieten einen hohen Komfort für die optimale Gesundheitsversorgung und einen vereinfachten Herstellungsprozess von Medizinprodukten. „Wir bei Formlabs möchten unsere Kunden in die Lage versetzen, dass sie von medizinischen Komponenten bis zu Wearables wirklich alles herstellen können“, sagt Dávid Lakatos, Chief Product Officer bei Formlabs. „Wir sind stolz darauf, dass TPU 90A Powder branchenübergreifend die Möglichkeiten für den 3D-Druck erweitert. Mit dem Material können AnwenderInnen flexible, hautverträgliche Teile produzieren, die auf ihre individuellen Bedarfe zugeschnitten sind.“

Vorteile des TPU 90A Powders

- hohe Reißfestigkeit und Bruchdehnung 110 bis 310 %

- niedrige Kosten pro Teil für die Kleinserienproduktion

- Hautverträglichkeit für den Druck von medizinischen Wearables und Geräten

- reduzierter Abfall und höhere Effizienz mit Neuzuführungsrate 20 %.

Extrem festes 3D-Druck Filament mit Faserverstärkung

15.08.2022 | Das neue Igus 3D Druck Filament Igumid P190 ermöglicht durch eine Kohlefaserverstärkung einen extrem steifen und festen 3D Druck. Es eignet sich für Strukturbauteile und Sonderanschlusselemente an Energieketten sowie den 2-Komponenten 3D-Druck in Kombination mit Iglidur i190. Igumid P190 gibt es als Filament zum Selbstdrucken und künftig im 3D-Druck Online Service.

15.08.2022 | Das neue Igus 3D Druck Filament Igumid P190 ermöglicht durch eine Kohlefaserverstärkung einen extrem steifen und festen 3D Druck. Es eignet sich für Strukturbauteile und Sonderanschlusselemente an Energieketten sowie den 2-Komponenten 3D-Druck in Kombination mit Iglidur i190. Igumid P190 gibt es als Filament zum Selbstdrucken und künftig im 3D-Druck Online Service.

Thermoplastisches Polyimid für Hochtemperatureinsatz

01.09.2021 | Das thermoplastische Polyimid Aurum ist ein hoch hitzebeständiger Super-Engineering Kunststoff mit hoher Produktionseffizienz im Spritzgussbereich. Der thermische Kunststoff stellt die konventionelle Meinung infrage, dass Polyimid zwar sehr leistungsfähig, aber nur schwer zu verarbeiten ist. Bieglo stellt das PI Portfolio vor, welches sich auch für den 3D Druck eignet.

01.09.2021 | Das thermoplastische Polyimid Aurum ist ein hoch hitzebeständiger Super-Engineering Kunststoff mit hoher Produktionseffizienz im Spritzgussbereich. Der thermische Kunststoff stellt die konventionelle Meinung infrage, dass Polyimid zwar sehr leistungsfähig, aber nur schwer zu verarbeiten ist. Bieglo stellt das PI Portfolio vor, welches sich auch für den 3D Druck eignet.

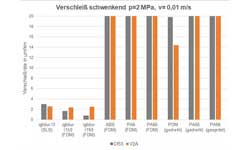

Iglidur I190 schlägt POM und Nylon

22.02.2021 | In einem Test im eigenen 3800 m² großen Labor hat der Iglidur I190 seine Langlebigkeit unter Beweis gestellt. Ein 3D-gedrucktes Iglidur I190 Gleitlager trat gegen additiv gefertigte Lager aus ABS und Polyamid sowie gedrehte und gespritzte Lager aus POM und Nylon an. Im Ergebnis war das gedruckte Igus Lager bis zu 50 fach abriebfester als die Lager aus Standardkunststoff.

22.02.2021 | In einem Test im eigenen 3800 m² großen Labor hat der Iglidur I190 seine Langlebigkeit unter Beweis gestellt. Ein 3D-gedrucktes Iglidur I190 Gleitlager trat gegen additiv gefertigte Lager aus ABS und Polyamid sowie gedrehte und gespritzte Lager aus POM und Nylon an. Im Ergebnis war das gedruckte Igus Lager bis zu 50 fach abriebfester als die Lager aus Standardkunststoff.

Filamente nach EU-Verordnung und FDA

07.09.2021 | Beim Manufacturing der Großformatteile aus dem 3D Drucker setzt Igus insbesondere auf die Tribofilamente Iglidur I150 und die optisch detektierbare blaue Variante Iglidur I151. Die Kunststoffe sind nach der EU-Verordnung 10/2011 für die Lebensmittelindustrie zertifiziert, zusätzlich ist Iglidur I151 auch FDA-konform.

07.09.2021 | Beim Manufacturing der Großformatteile aus dem 3D Drucker setzt Igus insbesondere auf die Tribofilamente Iglidur I150 und die optisch detektierbare blaue Variante Iglidur I151. Die Kunststoffe sind nach der EU-Verordnung 10/2011 für die Lebensmittelindustrie zertifiziert, zusätzlich ist Iglidur I151 auch FDA-konform.

Photopolymer für industrielle 3D-Druck Anwendungen

04.05.2021 | Evonik hat zwei Photopolymere für industrielle 3D-Anwendungen mit dem Markennamen Infinamt TI 3100 L und Infinam ST 6100 L entwickelt. Die beiden ready-to-use materials bilden den Beginn einer neuen Kunst Harz Produktlinie. Jedes Polymer eignet sich für den Einsatz in den gängigen Photopolymer 3D-Druck Verfahren wie SLA oder DLP.

„Wir steigen mit der neuen Produktlinie in den marktrelevanten Photopolymer Technologiestrang ein und stärken so langfristig unsere Marktposition als Materialexperten für alle wichtigen Polymer basierten 3D-Drucker Technologien“, sagt Dr. Dominic Störkle, Leiter Additive Manufacturing bei Evonik. „Mit den neuen ready-to-use Formulierungen setzen wir zudem unsere Material Offensive weiter fort und treiben den 3D-Druck als großindustrielle Herstellung entlang der gesamten Wertschöpfungskette voran.“

Photopolymer für mechanische Einwirkungen

Das erste Hochleistungsmaterial aus der Photopolymer Produktfamilie führt zu schlagfesten und zugleich zähen Bauteilen aus dem 3D-Drucker. Die Kombination der Eigenschaften qualifiziert Infinam TI 3100 L zu einem neuen Standard für die additive Fertigung mittels Photopolymer 3D-Druck Verfahren wie DLP und SLA . Der an gedruckten Bauteilen gemessene Schlagzähigkeitswert liegt bei 30 J/m3 bei einer gleichzeitig hohen Bruchdehnung von 120 %.

Das erste Hochleistungsmaterial aus der Photopolymer Produktfamilie führt zu schlagfesten und zugleich zähen Bauteilen aus dem 3D-Drucker. Die Kombination der Eigenschaften qualifiziert Infinam TI 3100 L zu einem neuen Standard für die additive Fertigung mittels Photopolymer 3D-Druck Verfahren wie DLP und SLA . Der an gedruckten Bauteilen gemessene Schlagzähigkeitswert liegt bei 30 J/m3 bei einer gleichzeitig hohen Bruchdehnung von 120 %.

Der neue Werkstoff kann somit starken schlagartigen oder dauerhaften mechanischen Einwirkungen wie Pressen oder Stößen sehr gut standhalten. Die Bandbreite möglicher Anwendungen erstreckt sich von Bauteilen für die Industrie, Automobilbau und Konsumgütern, welche neben designfreien Formen starke mechanische Belastungen in der Objektnutzung voraussetzen.

Photopolymer für hohe Temperaturen

Das Photopolymer Infinam ST 6100 L fällt unter die Kategorie hochfester Kunst Harz. Mit einer Zugfestigkeit von 89 MPa, einer Biegespannung von 145 MPa und einer HDT von 120 °C füllt es die Materiallücke bei den ultra-hochfesten Photopolymeren. Daher eignet sich dieser Werkstoff für Anwendungen, die eine hohe Temperaturbeständigkeit kombiniert mit hoher mechanischer Festigkeit erfordern.

Plastik Recycling aus und für die Industrie

Plastik Recycling aus und für die Industrie

„Mit Infinam TI 3100 L und ST 6100 L Photopolymere bringen wir unsere ersten Photopolymer Materialien für die additive Herstellung zur Marktreife. Dabei greifen wir auf das enorme Chemiewissen unserer Forscher in der Entwicklung von ready-to-use Formulierungen zurück. Auf dieser Grundlage können wir dem Markt einzigartige Produkte mit exzellenten Eigenschaften anbieten und unseren Kunden dabei helfen, neue Anwendungsbereiche zu erobern“, sagt Dr. Rainer Hahn, Marktsegmentleiter Photopolymers bei Evonik.

Hochtemperatur Polyamid Luvocom 3F PA für den 3D-Druck

07.07.2020 | Das Hochtemperatur Polyamid Luvocom 3F PA wurde speziell für den extrusionsbasierten 3D-Druck wie FFF konzipiert. Das Filament von Lehvoss zeigt eine optimierte Verdruckbarkeit und zu PA 6 vergleichbare mechanische Eigenschaften bei gleichzeitig reduzierter Wasseraufnahme und höherer Temperaturbeständigkeit.

07.07.2020 | Das Hochtemperatur Polyamid Luvocom 3F PA wurde speziell für den extrusionsbasierten 3D-Druck wie FFF konzipiert. Das Filament von Lehvoss zeigt eine optimierte Verdruckbarkeit und zu PA 6 vergleichbare mechanische Eigenschaften bei gleichzeitig reduzierter Wasseraufnahme und höherer Temperaturbeständigkeit.

Das flammbeständige Luvocom 3F PA KK 50056 BK FR hat außergewöhnliche Eigenschaften. Eine keramische Additivierung erhöht die thermische Stabilität, ohne die Verarbeitung negativ zu beeinflussen. Mit halogenfreier Flammschutzausrüstung wird UL-94 V0 für Wandstärken ≥0,4 mm erreicht – und zwar mit 3D-gedruckten Prüfstäben. Als 3D-Drucker für die Prüstäbe kam der Ultimaker S5 in Verbindung mit einem CC 0.6 Drucker zum Einsatz. Das entsprechende Druckprofil gibt es auf dem Cura Marketplace für den Ultimaker S5 und bald auch für den Ultimaker S3. Material und Filament ist auch auf anderen Druckern anwendbar.

Durch seine elektrischen Isolationseigenschaften eignet sich das Material für Anwendungen in Elektrik und Elektronik und überall dort, wo es auf Flammbeständigkeit ankommt. Das Material erfordert keine beheizte Druckkammer. Bauteile können verzugsfrei gedruckt werden. Als Stützmaterialien sind HIPS und PVOH verwendbar.

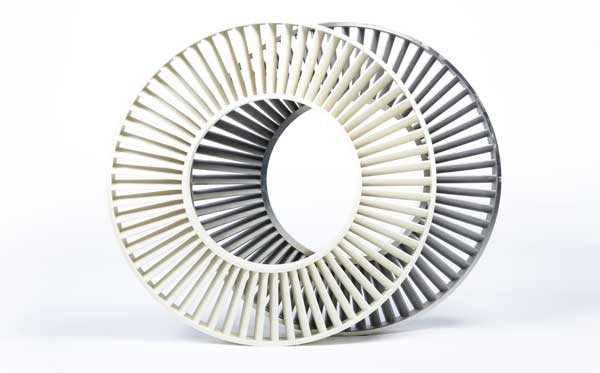

Aluminiumlegierung für Flugzeug-Bauteile

01.09.2020 | Honeywell und SLM Solutions präsentieren im Rahmen ihrer Entwicklungs-Partnerschaft zur Qualifizierung von Aluminium Bauteilen mit höheren Schichtstärken einen großen Erfolg. Neu entwickelte Parametersätze für die Aluminiumlegierung F357 führen zu erheblich verbesserten Materialeigenschaften.

01.09.2020 | Honeywell und SLM Solutions präsentieren im Rahmen ihrer Entwicklungs-Partnerschaft zur Qualifizierung von Aluminium Bauteilen mit höheren Schichtstärken einen großen Erfolg. Neu entwickelte Parametersätze für die Aluminiumlegierung F357 führen zu erheblich verbesserten Materialeigenschaften.

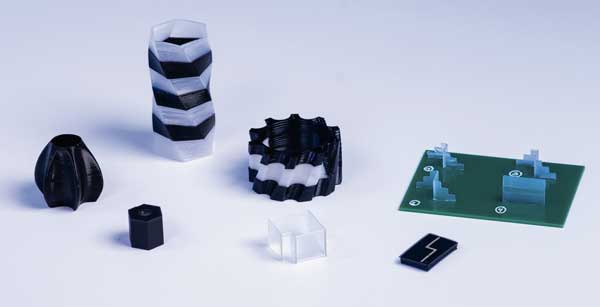

Filamente für 2-Komponenten 3D Druck in einem Schritt

22.06.2020 | „Immer mehr Konstrukteure haben uns in den letzten Jahren gefragt, ob es möglich sei, Bauteile beim 3D-Druck aus mehreren Kunststoffen zu fertigen, um dadurch besondere Eigenschaften zu erreichen“, sagt Tom Krause, Leiter Additive Fertigung bei Igus. Mit dem 2-Komponenten 3D-Druck (2K) lassen sich z. B. Tribo Filamente mit kohlefaserverstärkten Filamenten kombinieren. Das Ergebnis ist nicht nur ein besonders verschleißarmes Bauteil, sondern es ist zudem äußerst belastbar.

22.06.2020 | „Immer mehr Konstrukteure haben uns in den letzten Jahren gefragt, ob es möglich sei, Bauteile beim 3D-Druck aus mehreren Kunststoffen zu fertigen, um dadurch besondere Eigenschaften zu erreichen“, sagt Tom Krause, Leiter Additive Fertigung bei Igus. Mit dem 2-Komponenten 3D-Druck (2K) lassen sich z. B. Tribo Filamente mit kohlefaserverstärkten Filamenten kombinieren. Das Ergebnis ist nicht nur ein besonders verschleißarmes Bauteil, sondern es ist zudem äußerst belastbar.

Flüssigmaterialien für industrielles Liquid Additive Manufacturing

10.03.2020 | Für das Liquid Additive Manufacturing bietet Delo mit der Weiterentwicklung seiner Flüssig Werkstoffe neue Möglichkeiten. Diese Hochleistungsmaterialien sind transparent oder flexibel und lassen sich in einem Druckvorgang miteinander kombinieren. Zudem haften sie zuverlässig und haben isotrope Festigkeiten in alle Druckrichtungen. Besonders eignen sich die Flüssigmaterialien für den 3D-Druck in Anwendungen für Automotive und Mikroelektronik. Delo hat diese Hochleistungsmaterialien speziell für den industriellen 3D-Druck weiterentwickelt. Diese lichthärtenden Epoxidharze sind maßgeschneidert und werden auf Basis eines breiten Produktportfolios zur Verfügung gestellt.

10.03.2020 | Für das Liquid Additive Manufacturing bietet Delo mit der Weiterentwicklung seiner Flüssig Werkstoffe neue Möglichkeiten. Diese Hochleistungsmaterialien sind transparent oder flexibel und lassen sich in einem Druckvorgang miteinander kombinieren. Zudem haften sie zuverlässig und haben isotrope Festigkeiten in alle Druckrichtungen. Besonders eignen sich die Flüssigmaterialien für den 3D-Druck in Anwendungen für Automotive und Mikroelektronik. Delo hat diese Hochleistungsmaterialien speziell für den industriellen 3D-Druck weiterentwickelt. Diese lichthärtenden Epoxidharze sind maßgeschneidert und werden auf Basis eines breiten Produktportfolios zur Verfügung gestellt.

Gute Kombinierbarkeit der Flüssigmaterialien

Aufgrund der ähnlichen chemischen Basis lassen sich die funktionalen Flüssigmaterialien für das Liquid Additive Manufacturing sehr gut miteinander kombinieren und zeigen eine gute Haftung zueinander. Damit eignen sie sich optimal für den Materialmix. So können etwa harte und flexible Materialien in einem Druckvorgang verwendet werden. In den 3D-Drucker werden dazu mehrere Dosierköpfe verbaut, die nach definierten Parametern die jeweiligen Flüssigmaterialien aufbringen. Je nach Dosierequipment sind Strukturen mit Wandstärken von unter 500 µm möglich. Für komplexe Strukturen mit Überhängen oder Hinterschneidungen können Anwender ein wasserlösliches Stützmaterial verwenden.

3D Drucker für die additive Fertigung

3D Drucker für die additive Fertigung

Das Dosieren der funktionalen Materialien findet bei Raumtemperatur statt. Daher ist kein Aufwärmen des Materials oder Bauraums notwendig. Die Aushärtung erfolgt mittels UV-Licht, wobei wenige Sekunden bis zum Erreichen der Endfestigkeit ausreichen. Dies sorgt für einen einfachen Prozess sowie für Energieeinsparungen.

Archiv für 3D Druck Materialien News

- 3D Druck-Material mit selbstverlöschenden Eigenschaften

- Photopolymer für hochpräzisen 3D-Druck bei über 250 °C

- Flexibles Material auf PU Basis für detailgetreuen 3D Druck

- Polypropylen für den 3D-Druck von Robotergreifern

- 3D-Druck ersetzt aufwendigen Feinguss

3D Druck-Material mit selbstverlöschenden Eigenschaften

11.06.2019 | Mark3D präsentiert das neue selbstverlöschende Material „Onyx FR“. Markforged hat das flammhemmende Material entwickelt, das mit verschiedenen Endlosfasern verstärkt werden kann und somit neue Anwendungsbereiche in der Luft- und Raumfahrttechnik, der Verteidigung und der Automobilindustrie zu eröffnet.

11.06.2019 | Mark3D präsentiert das neue selbstverlöschende Material „Onyx FR“. Markforged hat das flammhemmende Material entwickelt, das mit verschiedenen Endlosfasern verstärkt werden kann und somit neue Anwendungsbereiche in der Luft- und Raumfahrttechnik, der Verteidigung und der Automobilindustrie zu eröffnet.

Onyx FR besitzt eine V-0-Zulassung und unterscheidet sich damit von herkömmlichen Materialien, die für die additive Fertigung eingesetzt werden. Die üblichen 3D-gedruckten Kunststoffe verbrennen, Onyx FR hingegen ist selbstverlöschend. Die Bauteile, die mit Onyx oder Onyx FR gefertigt werden, bieten eine enorme Stabilität, sehr gute Druckqualität und eine hochwertige Oberfläche. Wenn diese Bauteile mit durchgehenden Carbonfasern verstärkt werden, sind sie bei halbem Gewicht so stark wie Flugzeugaluminium.

Onyx FR ergänzt Markforgeds breites Portfolio an industriellen Metall- und Verbundwerkstoffen. Die Cloud-basierte Softwareplattform „Eiger“ von Markforged, macht es Kunden leicht, ein Bauteil zu entwerfen, ihre Materialien auszuwählen und einfach von überall aus drucken zu können. Onyx FR wird ab sofort allen neuen und bestehenden Markforged-Kunden mit einem 3D-Drucker aus der X-Serie zur Verfügung stehen.

Photopolymer für hochpräzisen 3D-Druck bei über 250 °C

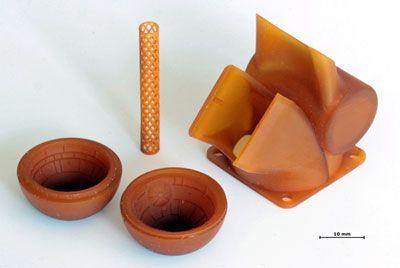

26.09.2018 | Besonders für den 3D-Druck von Kunststoff-Spritzgussformen ist eine Kombination aus hoher Fertigungsgenauigkeit und guten Werkstoffeigenschaften gefordert. Mit der Hot Lithography Technologie bietet Cubicure einen stereolithographischen Prozess, welcher bei stark erhöhten Strukturierungstemperaturen von bis zu 120 °C viskose Photopolymere höchst präzise verarbeitet.

26.09.2018 | Besonders für den 3D-Druck von Kunststoff-Spritzgussformen ist eine Kombination aus hoher Fertigungsgenauigkeit und guten Werkstoffeigenschaften gefordert. Mit der Hot Lithography Technologie bietet Cubicure einen stereolithographischen Prozess, welcher bei stark erhöhten Strukturierungstemperaturen von bis zu 120 °C viskose Photopolymere höchst präzise verarbeitet.

Einsatztemperaturen von über 250 °C wie bei Spritzgussformen stellen für viele additiv gefertigte Kunststoffbauteile eine große Herausforderung dar. Aktuelle Lösungen sind vor allem in Standzeit und Langlebigkeit stark begrenzt und folglich nur bedingt zu Produktionszwecken einsetzbar. Mit der Hot Lithography Technologie können hochpräzise additiv gefertigte Bauteile aus hitzebeständigem Photopolymer hergestellt werden.

Die hohe Drucktemperatur ermöglicht den Einsatz von hochviskosen bisher nicht stereolithographisch verarbeitbaren chemischen Bausteinen, wodurch die Werkstoffpalette im 3D Druck maßgeblich erweitert wird. Das neuartiges Photopolymer bietet eine Festigkeit von >70 MPa und eine Wärmeformbeständigkeit von >250 °C. Weitere Vorteile des neuen Cubicure Materials sind eine gute Chemikalienbeständigkeit sowie gute Brandeigenschaften. Neben der Fertigung von Werkzeugen ergeben sich damit auch in der Elektronikbranche, im Automotive sowie Luft- und Raumfahrtsektor und anderen Industrien vielfältige neue Anwendungen.

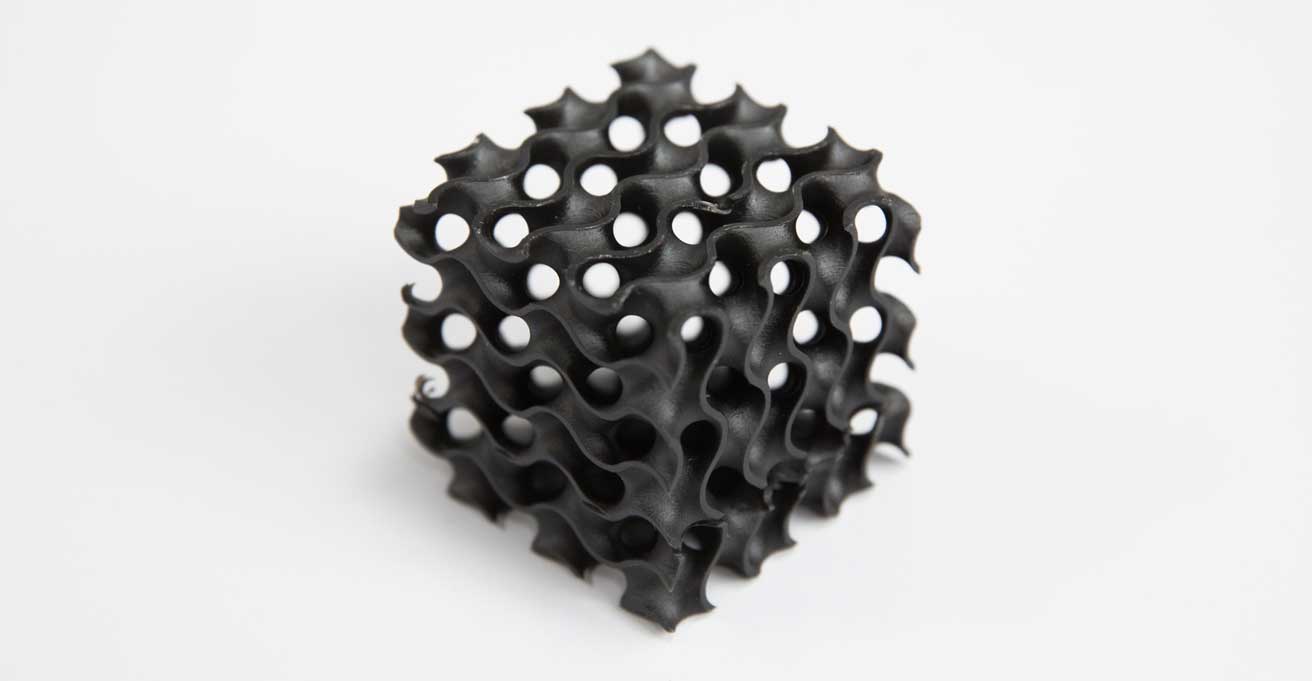

Flexibles Material auf PU Basis für detailgetreuen 3D Druck

23.08.2017 | Creabis druckt ab sofort das flexible Material auf PU Basis TPU Crea 90A auch auf der Formiga P100 mit beeindruckender Detailgenauigkeit. Diese Lasersinteranlage eignet sich ganz besonders für wirtschaftliche Kleinserien und Produkte mit komplexen Geometrien und kleinen Abmessungen.

23.08.2017 | Creabis druckt ab sofort das flexible Material auf PU Basis TPU Crea 90A auch auf der Formiga P100 mit beeindruckender Detailgenauigkeit. Diese Lasersinteranlage eignet sich ganz besonders für wirtschaftliche Kleinserien und Produkte mit komplexen Geometrien und kleinen Abmessungen.

Das naturweiße Material auf Polyurethanbasis für den 3D-Druck lässt sich zu flexiblen Teilen mit einer angenehmen Haptik verbauen und weist eine Shorehärte von 90A auf. Darüber hinaus ist es sehr flexibel, schlagzäh auch in der Kälte verschleißfest. Die Beständigkeit gegenüber Chemikalien und Alterung ist gut. Es reagiert gut unter Druck- und Zugverformung wieder gut herstellen und ist bis 80 °C temperaturbeständig.

PU Material mit verbesserter Oberfläche

Da der Bauprozess mit Schichtstärken von 0,1 mm erfolgt, weisen die Bauteile eine deutlich verbesserte Oberflächenqualität auf. Die Detailauflösung im Bereich von 0,7 mm ist sehr gut. Das Material lässt sich einfärben und lackieren. Mit der schnelleren Verfügbarkeit als bisher kann die Lieferzeit in weniger als drei Arbeitstagen erfolgen. Bauteile aus TPU Crea 90A weisen haptisch den sogenannten trockenen Griff auf und eignen sich besonders gut für Dichtungen und Dichtungsprofile, Faltenbälge und Rohrverbinder, Verkleidungen und Ansaugstutzen sowie Teile mit gummiartigen oder Soft-Touch-Oberflächen.

Polypropylen für den 3D-Druck von Robotergreifern

05.11.2015 | Lehmann + Voss entwickelt und vertreibt unter dem Markennamen „Luvosint“ auch Werkstofflösungen für den industriellen 3D-Druck. Dieser verändert gerade grundlegend die Art und Weise, wie Konsum- und Industriegüter produziert und vermarktet werden. Das Polypropylen (PP) Luvosint 65-8824 für das Lasersintern wurde nach Anforderung für die Robotergreifer von LMD entwickelt.

05.11.2015 | Lehmann + Voss entwickelt und vertreibt unter dem Markennamen „Luvosint“ auch Werkstofflösungen für den industriellen 3D-Druck. Dieser verändert gerade grundlegend die Art und Weise, wie Konsum- und Industriegüter produziert und vermarktet werden. Das Polypropylen (PP) Luvosint 65-8824 für das Lasersintern wurde nach Anforderung für die Robotergreifer von LMD entwickelt.

Die individuellen Greifer- und Saugerlösungen der Anbieters werden ausschließlich via Lasersintern gefertigt. Luvosint 65-8824 bietet nun neue Anwendungsmöglichkeiten. Aus der geringen spezifischen Dichte des Polypropylens resultiert 10 % Gewichtsersparnis gegenüber PA12, was für Roboteranwendungen mit hohen Geschwindigkeiten eine wichtige Größe ist.

Die hohe Zähigkeit des Materials ermöglicht die Konstruktion platzsparender druckluftbetriebener Aktuatorik. Das Material nimmt keine Feuchtigkeit auf und versprödet daher nicht durch trockene Druckluft. Gleichzeitig wird mikrobieller Bewuchs bei Lebensmittelanwendungen vermieden. Die außerordentliche chemische Beständigkeit des PP ermöglicht zudem Robotik-Anwendungen in aggressiven Atmosphären oder Medien.

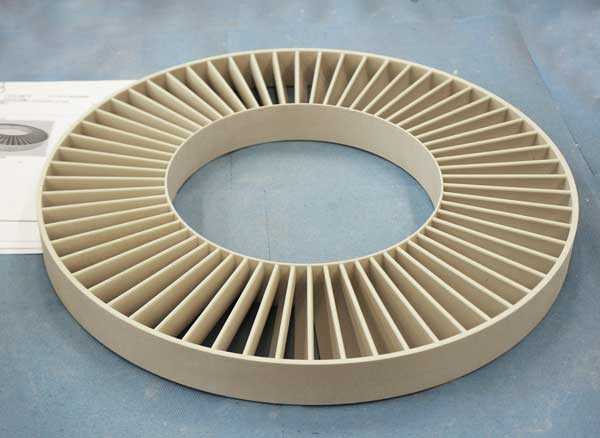

3D-Druck ersetzt aufwendigen Feinguss

15.05.2014 | Komplexe Bauteile wie Laufräder waren im Feingussverfahren in kleinen Stückzahlen bislang nur mit beträchtlichem Zeit- und Kostenaufwand zu fertigen. Dass es heute auch anders geht, beweist die Schmolz + Bickenbach Guss Gruppe: Hier favorisiert man bei der Herstellung verlorener Modelle die 3D-Drucktechnologie von Voxeljet und setzt damit Benchmark hinsichtlich Kosteneffizienz und Produktionszeit.

Feinguss mit 3D gedruckten Kunststoffmodellen

Ob in der Automobilindustrie oder im Maschinenbau – die Herstellung komplexer Bauteile, darunter Laufräder, Getriebegehäuse und dergleichen in Losgröße 1 oder in Kleinserien sollte schnell und wirtschaftlich vonstatten gehen. Das Feingussverfahren in der klassischen Variante zeigt hier Schwächen. Dazu Thomas Peipp, Leiter Feinguss des Schmolz+Bickenbach Guss GmbH Standortes Ennepetal: „Das Problem liegt in der aufwendigen Herstellung der erforderlichen Wachsmodelle. Dafür sind teure Spritzwerkzeuge und Wachspressen erforderlich. Die Werkzeugkosten schlagen gerade bei Kleinstserien heftig zu Buche und führen in der Folge zu einem sehr hohen Stückpreis.“

Ob in der Automobilindustrie oder im Maschinenbau – die Herstellung komplexer Bauteile, darunter Laufräder, Getriebegehäuse und dergleichen in Losgröße 1 oder in Kleinserien sollte schnell und wirtschaftlich vonstatten gehen. Das Feingussverfahren in der klassischen Variante zeigt hier Schwächen. Dazu Thomas Peipp, Leiter Feinguss des Schmolz+Bickenbach Guss GmbH Standortes Ennepetal: „Das Problem liegt in der aufwendigen Herstellung der erforderlichen Wachsmodelle. Dafür sind teure Spritzwerkzeuge und Wachspressen erforderlich. Die Werkzeugkosten schlagen gerade bei Kleinstserien heftig zu Buche und führen in der Folge zu einem sehr hohen Stückpreis.“

Abhilfe schafft die 3D-Drucktechnologie. Auf modernen 3D-Druckern des Augsburger Anbieters lassen sich Kunststoffmodelle schnell, präzise und kostengünstig herstellen. Diese PMMA-Modelle können Wachsmodelle hundertprozentig substituieren. Die Herstellung der Kunststoffmodelle im 3D-Druck erfolgt denkbar einfach, präzise und schnell. Werkzeuge sind dafür nicht erforderlich, der Digitaldruck basiert auf den CAD-Daten des Bauteils. Der 3D-Drucker übernimmt den Aufbau des Modells anhand der angepassten Druckdaten im Schichtbauverfahren.

In Rekordzeit zum ‚verlorenen‘ Modell

Auf den neuesten Druckern gelingt die Herstellung eines Kunststoffmodells für ein Francis-Laufrad mit einem Durchmesser von 500 mm in weniger als 24 h. Als Material kommt PMMA zum Einsatz, das bereits bei 73 °C zu erweichen beginnt und bei Temperaturen jenseits der 700 °C rückstandsfrei verbrennt.

Auf den neuesten Druckern gelingt die Herstellung eines Kunststoffmodells für ein Francis-Laufrad mit einem Durchmesser von 500 mm in weniger als 24 h. Als Material kommt PMMA zum Einsatz, das bereits bei 73 °C zu erweichen beginnt und bei Temperaturen jenseits der 700 °C rückstandsfrei verbrennt.

Damit eignen sich die Bauteile sehr gut als Ausschmelzmodelle für den Feinguss. Bei dem Gussspezialisten verfügt man bereits seit einigen Jahren über fundierte Erfahrungen mit dem 3D-Druck von Kunststoffmodellen: „Wir haben die Modelle in der Vergangenheit im Voxeljet-Dienstleistungszentrum drucken lassen. Die Vorteile der 3D-Drucktechnologie und ein ständig steigendes Auftragsvolumen haben uns im Jahr 2013 zur Investition in einen eigenen Drucker veranlasst.

Mit unserer VX1000 können wir in unserer Feingießerei Bauteile aus PMMA Material in dem zur Verfügung stehenden Bauraum von 1060 x 600 x 500 mm drucken und daraus Gussteile bis zu einem maximalen Stückgewicht von 70 kg herstellen. Damit können wir unsere Kunden noch schneller und effizienter unterstützen“, so Thomas Peipp.

Die Modelle entstehen im Schichtbauverfahren: Dabei wird das Kunststoffpulver in dünner Schicht auf eine Bauplattform ausgetragen und anschließend selektiv mit einem Lösungsmittel bedruckt. Das Lösungsmittel führt zu einer lokal begrenzten Verklebung der Partikel untereinander. Durch Auftrag und Bedrucken weiterer Schichten entsteht das gewünschte Objekt. Die unbedruckten Pulvermengen stützen die bedruckte Struktur, so dass selbst komplizierte Freiformflächen mit Hinterschneidungen ohne Stützstruktur herzustellen sind.

Die Modelle entstehen im Schichtbauverfahren: Dabei wird das Kunststoffpulver in dünner Schicht auf eine Bauplattform ausgetragen und anschließend selektiv mit einem Lösungsmittel bedruckt. Das Lösungsmittel führt zu einer lokal begrenzten Verklebung der Partikel untereinander. Durch Auftrag und Bedrucken weiterer Schichten entsteht das gewünschte Objekt. Die unbedruckten Pulvermengen stützen die bedruckte Struktur, so dass selbst komplizierte Freiformflächen mit Hinterschneidungen ohne Stützstruktur herzustellen sind.

Nach dem Druckprozess wird das fertige Modell vom Restpartikelmaterial befreit und mit Wachs infiltriert. Dadurch erhalten die Kunststoffmodelle eine geschlossene und saubere Oberfläche, was sich positiv auf die Qualität der Feingussteile auswirkt.

Kunststoffmodelle ersetzen Wachslinge

Egal ob 3D-gedrucktes Kunststoffmodell oder konventionell hergestellter Wachsling, die weitere Handhabung ist exakt identisch. Nach der Eingangskontrolle und der Montage des Angusssystems erfolgt die Aufbringung der ersten keramischen Überzüge. Danach geht es in den Ofen. Da die Kunststoffmodelle bereits bei 73 °C erweichen und dabei schrumpfen, entstehen keine Risse der Keramikschale. Erreichen die Temperaturen 700 °C und mehr kommt es zur vollständigen und rückstandsfreien Ausbrennung der Formen. Die einmalige Verwendung des Modells erklärt, warum von verlorenen Modellen gesprochen wird.

Bevor die glühend heißen Stahl- oder Aluminiumlegierungen in die Formschalen gegossen werden, sind diese noch auszublassen. Ein Auswaschen der Formen ist nicht erforderlich. Nach dem Abkühlen sind die Formschalen ebenso wie die Gieß- und Speisesysteme zu entfernen, scharfe Kanten zu entgraten sowie eventuell unerwünschte Oberflächenfehler zu beseitigen. Abschließend stehen zerstörungsfreie Prüfungen und Dimensionskontrollen entsprechend den Kundenspezifikationen auf dem Programm.

Bevor die glühend heißen Stahl- oder Aluminiumlegierungen in die Formschalen gegossen werden, sind diese noch auszublassen. Ein Auswaschen der Formen ist nicht erforderlich. Nach dem Abkühlen sind die Formschalen ebenso wie die Gieß- und Speisesysteme zu entfernen, scharfe Kanten zu entgraten sowie eventuell unerwünschte Oberflächenfehler zu beseitigen. Abschließend stehen zerstörungsfreie Prüfungen und Dimensionskontrollen entsprechend den Kundenspezifikationen auf dem Programm.

„Ganz gleich ob Prototyp, Einzelstück oder Kleinserie – die 3D-Drucktechnologie ermöglicht die einfache und kostengünstige Herstellung von hochkomplexen Design- und Feingussmodelle in kürzester Zeit. Ein Riesenvorteil für uns Feingießer und vor allem für unsere Kunden“, so Thomas Peipp abschließend.

Häufige Fragen

Was ist ein Filament?

Ein Filament bezieht sich in der Regel auf einen dünnen Draht oder eine Faser, die aus einem bestimmten Material besteht. Der Begriff wird am häufigsten im Zusammenhang mit 3D-Druckmaterial verwendet. Ein 3D Drucker Filament wird zur Erzeugung von gedruckten Bauteilen eingesetzt. Es handelt sich dabei um eine langgestreckte Spule oder Rolle aus einem thermoplastischen Kunststoff wie PLA Filament oder ABS Filament. Das Filament wird in den 3D-Drucker eingesetzt und durch eine beheizte Düse geführt, wo es schmilzt und dann Schicht für Schicht aufgetragen wird, bis das gewünschte Objekt erstellt ist. Filamente gibt es in verschiedenen Farben und Materialien. Neben den oben genannten Kunststoffen gibt es auch Filamente aus Nylon, PETG, TPU und vielen anderen Materialien wie Metall und sogar Holz. Außerhalb des 3D-Drucks beschreibt der Begriff Filament einen dünnen Draht oder eine Faser für den Einsatz z. B. in der Elektronik, Beleuchtungstechnik oder Textilindustrie.

Welche Kunststoffe kann ein 3D Drucker drucken?

Zu den häufig verwendeten Kunststoffen zählen PLA (Polylactid) und ABS (Acrylnitril-Butadien-Styrol). Beide bieten eine gute Druckbarkeit und Stabilität. PLA ist umweltfreundlich und biologisch abbaubar, während ABS eine höhere Festigkeit und Beständigkeit gegenüber hohen Temperaturen aufweist. Darüber hinaus können 3D-Drucker auch Nylon, PETG (Polyethylenterephthalatglykol) und TPU (Thermoplastisches Polyurethan) verarbeiten, um Objekte mit flexiblen oder haltbaren Eigenschaften zu erzeugen. Weitere Optionen umfassen Polycarbonat, PVA (Polyvinylalkohol) für stützende Strukturen sowie spezielle Kunststoffe wie Metallverbundfilamente, die mit metallischen Partikeln angereichert sind. Die Auswahl des geeigneten Kunststoffs hängt von den spezifischen Anforderungen des gedruckten Objekts ab wie Festigkeit, Flexibilität, Temperaturbeständigkeit oder sogar elektrische Leitfähigkeit uvm.

Welche Metalle kann ein 3D Drucker drucken?

Seit einiger Zeit können 3D-Drucker auch Metalle drucken, was als Metall-3D-Druck oder Additive Fertigung mit Metallen bezeichnet wird. Dabei werden Metallpulver verwendet, die schichtweise aufgetragen und dann mit einem Laser oder einem anderen Energiequellen verschmolzen werden. Die gängigsten Metalle, die mit Metall-3D-Druckern gedruckt werden können, sind Edelstahl, Aluminium, Titan und Nickellegierungen wie Inconel. Edelstahl ist weit verbreitet und bietet eine gute Festigkeit und Korrosionsbeständigkeit. Aluminium zeichnet sich durch seine Leichtigkeit und hohe Wärmeleitfähigkeit aus. Titan ist bekannt für seine hohe Festigkeit, Leichtigkeit und Biokompatibilität und wird häufig in der Medizintechnik eingesetzt. Nickellegierungen wie Inconel bieten eine hohe Beständigkeit gegen Hitze, Korrosion und Ermüdung und werden oft in der Luft- und Raumfahrtindustrie eingesetzt. Immer mehr im Kommen ist aktuell der 3D Multimaterial-Druck.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: Bieglo, Cubicure, Delo, Evonik, Formlabs, Igus, Lehmann & Voss, Mark3D, Schmolz & Bickenbach, Voxeljet.

Das könnte Sie auch interessieren...

3D-Druck Verfahren | Fertigung der Zukunft

Recycling von Plastik | Die Kreislaufwirtschaft im Fokus

Automobilproduktion | Bauteilfertigung und Montage

Manus Award für außergewöhnliche Applikationen

Nachhaltigkeit Kunststoffe – CO2 neutral mit Recycling

Künstliche Intelligenz | Trends und Entwicklungen

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.