Industrieller 3D Druck für Metall – Erstaunliche Möglichkeiten

- Details

- Zugriffe: 28210

Der 3D-Drucker Metall zieht mehr und mehr in die Fertigung ein. Anstatt Tage oder Wochen auf die herkömmliche Bearbeitung zu warten, lassen sich Metallteile jetzt fast sofort in Stunden und ohne zusätzliche Werkzeuge in 3D drucken. Präzisionsteile und Baugruppen sind so schnell und kostengünstig herzustellen. Der Artikel stellt Neuheiten und Anwendungen des Metall 3D Drucks für ein Stahltriebwerk in nur einem einzigen Bauteil vor. Weitere Informationen zu den Technologien und Anwendungen finden Sie im folgenden Artikel.

Inhalt

- Patentierte SPE-Technologie für Multimaterial 3D Drucker

- Erstes Strahltriebwerk aus dem 3D-Drucker Metall

- Multimaterial 3D-Druck Anlage mit ungeahnten Möglichkeiten

- Optimales Sintern im 3D-Druck auf Basis neuer Gasgemische

- Austenitischer Stahl in Metallpulver für die additive Fertigung

- 99 % austenitisches Gefüge und Branchenvielfalt

- Crash sichere 3D-Druck Aluminium Legierung für Fahrzeuge

- 3D Druck Metall mit Ehla Verfahren erstmals wirstschaftlich

- Komplexe Stahlbauteile aus dem 3D-Drucker

- Additive Manufacturing beschleunigt Formänderungen

- Was ist Metall Druck 3D-Druck?

- Hersteller und Modelle

Patentierte SPE-Technologie für Multimaterial 3D Drucker

27.11.2023 | Die patentierte Selective Powder Deposition (SPD)-Technologie von Schaeffler Aerosint ermöglicht das Auflegen homogener Schichten aus mehreren nebeneinander angeordneten Materialbereichen. So bringt der selektive Auftrag verschiedener Pulver das richtige Material in der erforderlichen Menge an die gewünschte Stelle.

27.11.2023 | Die patentierte Selective Powder Deposition (SPD)-Technologie von Schaeffler Aerosint ermöglicht das Auflegen homogener Schichten aus mehreren nebeneinander angeordneten Materialbereichen. So bringt der selektive Auftrag verschiedener Pulver das richtige Material in der erforderlichen Menge an die gewünschte Stelle.

Erstes Strahltriebwerk aus dem 3D-Drucker Metall

11.07.2023 | PTC hat das weltweit erste Mikro-Turbotriebwerk (Bild oben) vorgestellt, welches vollständig mit dem Metall 3D Drucker gefertigt wurde. Die einzige Baugruppe wurde in der CAD-Software Creo entwickelt. Sie enthält alle rotierenden und fixen Komponenten. Das Triebwerk wurde mit einem EOS 3D-Drucker aus dem Werkstoff Inconel, einer nickelbasierten, hitzebeständigen Nickel-Chrom-Legierung gedruckt. Es wiegt nur 3,6 kg.

3D Drucker Material | von Kunststoff-Filament bis Metall

3D Drucker Material | von Kunststoff-Filament bis Metall

Die Entwicklung und der 3D-Druck eines vollständig selbsttragenden Mikro-Turbotriebwerks mit einer Turbine, die eine beeindruckende Geschwindigkeit von 50.000 min-1 erreicht, markieren einen bahnbrechenden Fortschritt in der additiven Fertigung. Im Gegensatz zu bisherigen Motoren entfallen bei diesem Modell die aufwendige Montage und der Einsatz kostspieliger Komponenten. Das ermöglicht zudem eine bedarfsorientierte Fertigung direkt beim Kunden vor Ort.

Israelisches Forschungsprojekt

Das komplett 3D-gedruckte Triebwerk aus Stahl ist das Ergebnis eines Projekts, das von Dr. Ronen Ben Horin, VP of Technology bei PTC und Senior Research Fellow am Technion - Israel Institute of Technology, und Beni Cukurel, außerordentlicher Professor für Luft- und Raumfahrt am Technion konzipiert und geleitet wurde. Es erforderte jahrelange intensive wissenschaftliche Forschung auf dem Gebiet des Strahlantriebs sowie umfangreiches Fachwissen zu innovativer Triebwerkstechnik und dem Design für Metall 3D Druck und additive Fertigung.

Wieso Creo als CAD-Software?

Als CAD-Software wurde Creo von PTC gewählt, weil:

- sie Leichtbauweise unterstützt: Das gelingt mit anspruchsvoller Gittermodellierung und einem generativen Design zur Material- und Gewichtsreduzierung bei derselben Festigkeit und Leistung wie sie Konstruktionen mit höherem Gewicht und mehr Material aufweisen.

- sie selbsttragende Geometrien für den Metall 3D Druck generiert: Durch balkenbasierte Gitter werden Konstruktionen automatisch für den 3D-Druck optimiert. Creo unterstützt zudem selbsttragende formelgesteuerte Gitter, welche sich mit Druckbarkeitsprüfungen und Modifikatoren kombinieren lassen. Damit ist das Design für den effizienten Metall 3D-Druck anpassbar.

- sie interoperabel mit 3D-Druckern ist: Die CAD Software Creo ist mit den meisten Metall 3D Drucker zum Drucken und Nachbearbeiten kompatibel. Sie enthält eine 3D-Komponentenkonstruktion, welche die Durchführung traditioneller Bearbeitungen zur präzisen Montage sicherstellt. Eine Vielzahl von Formaten stehen zur Verfügung, inkl. 3MF, um 3D-Modelle an die verschiedenen Drucktechnologien zu senden. User können assoziative Modelle für Bearbeitungsvorgänge einfach erstellen.

Multimaterial 3D-Druck Anlage mit ungeahnten Möglichkeiten

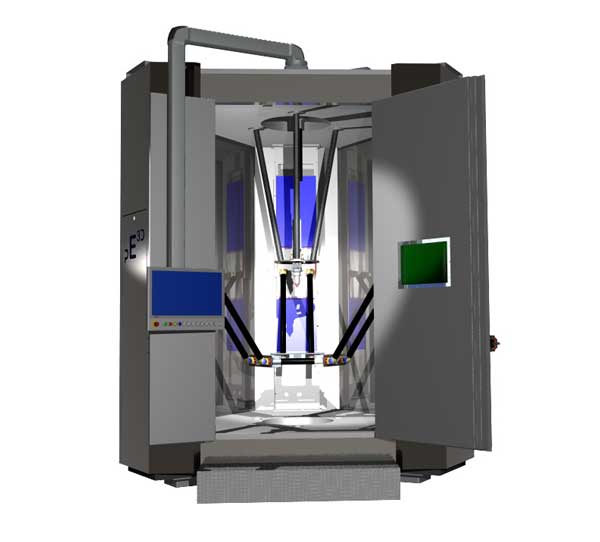

13.07.2023 | Die Schaeffler Gruppe präsentierte auf der Automatica 2023 ein neuartiges System für das additive Manufacturing. Der Multi Material 3D Drucker bietet ein grenzenloses Potential für einzigartige Material-Kombinationen und Funktionsintegration, freie Design-Gestaltung und schnelle Marktreaktion in der additiven Fertigung.

13.07.2023 | Die Schaeffler Gruppe präsentierte auf der Automatica 2023 ein neuartiges System für das additive Manufacturing. Der Multi Material 3D Drucker bietet ein grenzenloses Potential für einzigartige Material-Kombinationen und Funktionsintegration, freie Design-Gestaltung und schnelle Marktreaktion in der additiven Fertigung.

Optimales Sintern im 3D-Druck auf Basis neuer Gasgemische

28.09.2020 | Der weltweit erste bürofreundliche Metall 3D Drucker für metallische Werkstoffe hat Linde mittels eines abgestimmten Argon-Wasserstoff-Gemischs für das Sintern optimiert. Das neue Gasgemisch sorgt für die perfekte Atmosphäre beim Sintervorgang und gewährleistet Stabilität und Festigkeit beim 3D Druck.

28.09.2020 | Der weltweit erste bürofreundliche Metall 3D Drucker für metallische Werkstoffe hat Linde mittels eines abgestimmten Argon-Wasserstoff-Gemischs für das Sintern optimiert. Das neue Gasgemisch sorgt für die perfekte Atmosphäre beim Sintervorgang und gewährleistet Stabilität und Festigkeit beim 3D Druck.

Linde bietet das neue Gasgemisch unter dem Namen ADDvance Sinter250 an. Es sorgt im Desktop Metal's Bound Metal Deposition Prozess für optimale Arbeitsatmosphären in Sinteröfen für die Formgebung durch das 3D Druck Verfahren.

Desktop Metal ist ein US-amerikanisches Unternehmen im Bereich 3D Druck Verfahren. Das ADDvance Sinter250 wurde für die europäischen Anwender zur Verwendung in seinem Studio System entwickelt. Das ist der weltweit erste bürofreundliche 3D-Drucker für Bauteile aus Metallpulver.

Linde liefert individuelle Installationspakete, welche die Implementierung des Studio-Systems vereinfachen und bietet Hilfestellung bei der Projektierung von Gasversorgungssystemen an. Mit dem Liprotest Service unterstützt das Unternehmen Anwender beim sicheren Umgang mit den technischen Gasen und dem 3D Druck.

3D Metalldruck für kleine Betriebe

Das 3D Druck Studio System eignet sich für den Einsatz in kleineren Betrieben und im Büro. Es verbessert den Zugang zu 3D-Druck-Funktionen gegenüber dem typischen Laserdrucker. Es ist erschwinglich und benötigt wenig Platz.

Beim Bound Metal Deposition Prozess sorgen die atmosphärischen Bedingungen beim Sintern für die Bautel Qualität. Optimale mechanische und technologische Eigenschaften verbessern die Eigenschaften der Bauteile des Sinterns. Ohne die richtige Arbeitsatmosphäre können Oxidationsprozesse auftreten, die Oberflächenverfärbungen verursachen und die Stabilität des Bauteils beim Sintervorgang beeinträchtigen.

"Linde ist seit langem ein Vorreiter bei der Herstellung innovativer Gasgemische zur Optimierung von Fertigungsprozessen", sagt Pierre Forêt, Senior Expert Additive Manufacturing. „In dieser sich schnell entwickelnden Welt der additiven Fertigung freuen wir uns, mit einem Technologiepionier wie Desktop Metal auf diesem Gebiet zusammenzuarbeiten, um ADDvance Sinter250 an deren Kunden zu liefern".

Das Desktop-Metall-Studio eignet sich für Designer, kleine Werkstätten und größere Anwender wie Automobilhersteller, die Prototypen und Kleinserienfertigung herstellen.

3D Druck Service – online und schnell

3D Druck Service – online und schnell

"Linde hat ein Standardgasangebot entwickelt, das für das Studio System optimiert wurde und ist in der Lage, diese optimierte Lösung unseren europäischen Desktop Metal-Kunden anzubieten", sagte Arjun Aggarwal, VP of Business Development & Product. „Dies ermöglicht es uns, unser Portfolio zu erweitern und einen Mehrwert für unser Unternehmen zu schaffen."

Die maßgeschneiderte Argon-Wasserstoff-Mischung ist für die Verwendung bei Bauteilen aus hochlegierten nicht rostenden Stählen konzipiert. Linde bietet aber auch Argon 5.0 für die Herstellung von Teilen aus unlegiertem und niedriglegiertem Stahl sowie Werkzeugstählen.

Austenitischer Stahl in Metallpulver für die additive Fertigung

22.06.2022 | Die Deutschen Edelstahlwerke (Schmolz + Bickenbach) bieten mit Medidur für den 3D-Druck ein neues Metallpulver auf austenitischer Stahl Basis, welches für die Medizintechnik konzipiert wurde. Das zum Patent angemeldete Material bietet zahlreiche Optimierungen technischer Eigenschaften. Mit dem austenitischen Stahl Pulver Printdur HSA für den Metall 3D Druck ersteht zudem ein Metallpulver für Maschinenbau, Kraftwerkstechnik, Automobilindustrie und weitere Branchen zur Verfügung.

Nickelfreies Stahlpulver für medizinische Anwendungen

Die additive Fertigung und der 3D Druck sind für die Medizintechnik unerlässlich. Sie findet Anwendung in Implantat, Zahnersatz, Orthese und Prothese. Die Deutschen Edelstahlwerke haben mit Medidur das optimale Stahlpulver für den Metall 3D Drucker entwickelt. Solch austenitischer Stahl in Pulverfom wurde zum Patent angemeldet.

Durch die Verwendung von Mangan wird auf Nickel verzichtet. Der Werkstoff ist unmagnetisch, korrosionsbeständig und hat eine hohe Festigkeit. Das ist besonders in der Medizintechnik von Vorteil. Mitarbeitende und Patienten sind keiner Belastung durch Nickel ausgesetzt.

Von der Beinprothese bis zu individuell angepassten Knochenersatzteilen hat die additive Fertigung in der Medizintechnik bahnbrechende Innovationen hervorgebracht. Austenit Stahl in Form von Metallpulver, die in Metall 3D-Druckern verarbeitet werden, sind die Basis all dessen.

Bezogen darauf haben die Deutschen Edelstahlwerke als Vorreiter bei den Metall 3D druckern einen starken Fokus auf Anwendungen in der Medizintechnik gelegt. Das Metallpulver Medidur wird auf LPBF Anlagen mit typischen 316L Verarbeitungsparametern gedruckt.

Austenitischer Stahl der Superlative

Der nickelfreie austenitische Stahl bietet im Vergleich zu herkömmlichen Austenit Stählen eine deutlich höhere Zugfestigkeit und Streckgrenze. Der Werkstoff 316L hat sich zwar als Standardstahl in der additiven Fertigung etabliert, verglichen mit Medidur bietet der 316L jedoch eine deutlich geringere Härte, Streckgrenze und Zugfestigkeit sind bei Medidur sogar doppelt so hoch. Auf Grundlage dessen lassen sich medizintechnische Bauteile dünnwandiger und damit kleiner konstruieren.

Der nickelfreie austenitische Stahl bietet im Vergleich zu herkömmlichen Austenit Stählen eine deutlich höhere Zugfestigkeit und Streckgrenze. Der Werkstoff 316L hat sich zwar als Standardstahl in der additiven Fertigung etabliert, verglichen mit Medidur bietet der 316L jedoch eine deutlich geringere Härte, Streckgrenze und Zugfestigkeit sind bei Medidur sogar doppelt so hoch. Auf Grundlage dessen lassen sich medizintechnische Bauteile dünnwandiger und damit kleiner konstruieren.

Außerdem ist die Dauerschwingfestigkeit etwa 30 % höher. Das verleiht den medizintechnischen Komponenten aus Medidur eine deutlich höhere Lebensdauer.

Last but not least bescheinigt die hohe Pitting Resitance Equivalent Number (PREN) von 36 dem Werkstoff eine sehr gute Korrosionsbeständigkeit. Medidur ist im 3D gedruckten Zustand korrosionsbeständig nach SEP 1877 Verfahren II (Prüfung zur Beständigkeit gegen Lochkorrosion) und nach ASTM G48 Methode E (Prüfung zur Beständigkeit gegen interkristalline Korrosion).

Austenitischer Stahl nickelfrei und manganhaltig

Der Mangananteil im austenitischen Medidur beendet das Thema Nickelallergie ein für alle Mal. Mitarbeitende sind bei der Verarbeitung der Metallpulver keiner Nickelbelastung ausgesetzt. Sicherheitsvorkehrungen zum Anteil von Nickel in einem Werkstoff entfallen. Die Deutsche Edelstahlwerke fertigt das Medidur im Werk in Krefeld. Die Zertifizierungen nach DIN EN ISO 9001 (Qualitätsmanagementsysteme) und nach DIN ISO 13485 (Qualitätsmanagement Medizinprodukte) bescheinigen den DEW eine gleichbleibend hohe Qualität bei allen hauseigenen Pulverwerkstoffen.

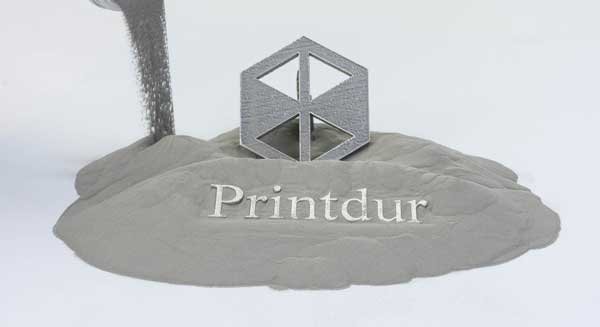

99 % austenitisches Gefüge und Branchenvielfalt

22.06.2020 | Deutsche Edelstahlwerke erweitert ihr Portfolio für die additive Fertigung mit Printdur HSA. Der neue Werkstoff ist ein mittels Gasverdüsung hergestelltes Metallpulver, das im gedruckten Zustand ein zu 99 % austenitisches Gefüge aufweist. Dieser austenitische Stahl ist unmagnetisch, Nickel frei und bietet eine deutlich verbesserte Festigkeit.

Das Metallpulver eignet sich für das selektive Laserschmelzen Laser Powder Bed Fusion (LPBF). Es lässt sich problemlos auf LPBF-Anlagen verarbeiten. Im Vergleich zu typischen austenitischen Stählen bietet der austenitische Stahl vorteilhafte Eigenschaften wie eine deutlich erhöhte Streckgrenze, Zugfestigkeit und Härte.

Korrosionsbeständigkeit und Branchenvielfalt

Bislang hat sich der Stahl 1.4404 (316L) als Standardstahl in der additiven Fertigung etabliert. Gegenüber dem Printdur HSA weist er jedoch ein deutlich geringeres Festigkeitsniveau auf. Streckgrenze und Zugfestigkeit sind bei bei dem Metallpulver doppelt so hoch.

Die hohe Pitting Resitance Equivalent Number (PREN) von 36 bescheinigt dem neuen DEW Pulver eine sehr gute Korrosionsbeständigkeit. Im gedruckten Zustand sind nichtrostende austenitische Stähle nach SEP 1877 Verfahren II korrosionsbeständig (Prüfung zur Beständigkeit gegen interkristalline Korrosion) sowie nach ASTM G48 Methode E (Prüfung zur Beständigkeit gegen Lochkorrosion).

Die hohe Pitting Resitance Equivalent Number (PREN) von 36 bescheinigt dem neuen DEW Pulver eine sehr gute Korrosionsbeständigkeit. Im gedruckten Zustand sind nichtrostende austenitische Stähle nach SEP 1877 Verfahren II korrosionsbeständig (Prüfung zur Beständigkeit gegen interkristalline Korrosion) sowie nach ASTM G48 Methode E (Prüfung zur Beständigkeit gegen Lochkorrosion).

Der neue gedruckte austenitische Stahl eignet sich aufgrund seiner Eigenschaften für Anwendungen in Maschinenbau, Lebensmittelindustrie, Chemieanlagen, Pumpen, Kraftwerktechnik und Automobilindustrie.

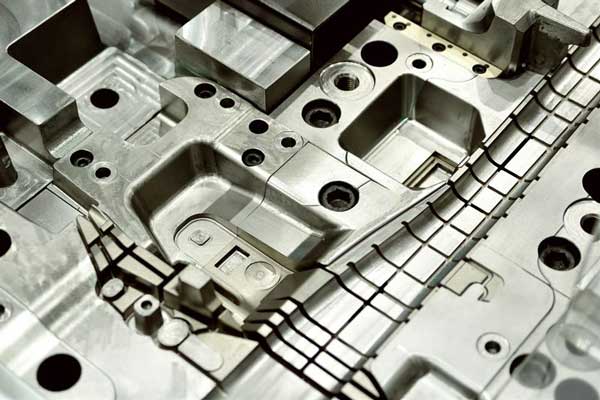

Zwar kann die additive Fertigung nicht den klassischen Formenbau ersetzen, dennoch kann 3D-Druck die Effizienz der Fertigung steigern. So bietet der 3D-Metalldruck insbesondere in der Fertigung komplexer Formen Vorteile.

Dazu zählen Bauteile für Prototypen, die Herstellung von Kernen, Kavitäten oder Einsätzen für Werkzeuge, Matrizen und Formen für Kleinserien. Die Designfreiheit und kurze Produktionszeit wirken sich hier positiv aus.

DEW-Kunden als Teil der Prozesskette

Bei der Entwicklung der Metallpulver für den Metall 3D Drucker bezieht das Unternehmen in der kompletten Prozesskette seine Kunden mit ein. Es beginnt mit der Idee zur Legierung, über die Metallpulver Herstellung, hin zu fertigen Prototyp und Bauteil bis zur Großserie weit über die additive Fertigung hinaus.

Die DEW hat bereits ein großes Know-how bei der Herstellung von Metallpulver für das Auftragsschweißen. Die Produktion der Stähle in Pulverform erfolgt im Krefelder Werk, welches nach DIN EN ISO 9001 und IATF 16949 zertifiziert ist. Somit gewährleisten die DEW eine gleichbleibend hohe Qualität bei allen hauseigenen Pulver Werkstoffen.

Crash sichere 3D-Druck Aluminium Legierung für Fahrzeuge

18.03.2020 | Die Additive Fertigung und der 3D druck haben enormes Potential für neue Leichtbau Dimensionen. Zurzeit erfüllen die zur Verfügung stehenden 3D-Druck Aluminium Legierungen noch nicht die hohen Anforderungen, um sie in der Serienproduktion der Automobilindustrie einsetzen zu können.

Auch mit der aktuellen Gestaltung der Verfahren können vornehmlich nur hochfeste, aber nicht duktile Werkstoffkennwerte erzeugt werden. Edag hat jetzt im Rahmen des vom BMBF geförderten Forschungsprojekts Customat_3D mit acht Projektpartnern die Aluminiumlegierung Custalloy für den Metall 3D Druck im Fahrzeug entwickelt.

Im Automobilbau zählen zum Beispiel die Crash Performance und deren variable Einsatzfähigkeit zu noch nicht machbaren Anwendungen der heutigen 3D-Druck Aluminium Legierung.

Die von Edag und Partnern entwickelte Aluminiumlegierung für den Metall 3D-Drucker ist jedoch in der Lage, höhere Festigkeiten und höhere Bruchdehnungen bereitzustellen. Die Bruchdehnung ist besonders für den Crash von großer Bedeutung.

Wer hat was erforscht?

In den letzten drei Jahren wurde die gesamte Prozesskette von Pulverherstellung über Simulation bis Bauteilentwicklung erforscht. Die Definition der Legierung und die Herstellung von Pulvern erfolgte durch das Leibnizinstitut für Werkstofforientierte Technologien (IWU) und Kymera International. Die Verarbeitung und Prozessentwicklung im pulverbettbasierten Laserstrahlschmelzen (LBM) wurden bei GE Additive, am Fraunhofer IAPT und bei der FKM Sintertechnik durchgeführt.

Eine entsprechende Simulation der schnellen Abkühlung der Schmelze im Prozess wurde von Magma Giessereitechnologie und Fraunhofer ITWM erforscht. Die Demonstration der Leistungsfähigkeit erfolgten bei Edag Engineering und Mercedes-Benz Unterstützung von Altair Engineering.

Dieser ganzheitliche Ansatz soll die additive Fertigung für Serienprozesse zugänglich machen. Die neu erforschte Aluminium Legierung kann verwendet werden, um stark gewichtsreduzierte Komponenten im Fahrzeug zu etablieren.

Materialien mit Carbonfasern aus Algen und negativer CO2-Bilanz

Materialien mit Carbonfasern aus Algen und negativer CO2-Bilanz

In einer Laborphase wurden zunächst unterschiedliche Legierungen experimentell hinsichtlich Eigenschaften untersucht. Die erfolgversprechendste Aluminium Legierung konnte erfolgreich auf unterschiedlichen Laserstrahlschmelzanlagen erprobt und hergestellt werden. Das Besondere an der Legierung ist seine Vielseitigkeit. Aus nur einer Legierung lässt sich ein sehr breites Eigenschaftsspektrum erzeugen.

Die Eigenschaften können anhand einer nachgelagerten Wärmebehandlung flexibel eingestellt werden. Aus den ermittelten Werkstoffkennwerten wurden Materialkarten erzeugt, die in einer Strukturoptimierung mit der Software Altair Optistruct verwendet wurden. Damit lässt sich das Gewicht von Bauteilen bei gleicher Leistungsfähigkeit senken. Besonders ist hierbei, dass auch die Anforderungen aus dem additiven Fertigungsprozess wie beispielsweise die Ausrichtung der Objekte berücksichtigt werden können.

Bauteile für verschiedene Fahrzeugbereiche

Ausgewählt wurden Bauteile aus verschiedenen Bereichen des Fahrzeugs. Bei dem dynamisch hochbelasteten Radträger und einem komplexen Bauteil mit hohen Steifigkeitsanforderungen aus dem Radkasten konnten effektiv Gewicht eingespart werden. Diese lag mit teils über 30 % oberhalb des erwarteten Potentials. Aufgrund des additiven Fertigungsprozesses lässt sich das Bauteil über ein Laststufenmodell gezielt auf die Anforderungen des Fahrzeugs anpassen.

Infrarotstrahler für effiziente Wärme Prozesse in der Industrie

Infrarotstrahler für effiziente Wärme Prozesse in der Industrie

Auch Hybridprozesse wie Laserauftragsschweißen und Füge Verfahren wurden mit dem neuen Werkstoff untersucht. In der Simulation konnten die Vorgänge auf der mikroskopischen Ebene des Pulvers über repräsentative Elemente in die makroskopische Simulation des Bauteils überführt werden. Daraus resultiert eine stark verkürzte Rechenzeit. Eigenschaften wie Eigenspannungen und Verzüge werden bereits vor der Herstellung sichtbar gemacht und verringert.

Die neu entwickelte Legierung wird unter dem Markennamen Custalloy in wenigen Monaten konventionell verfügbar sein. Die Projektpartner ziehen schon jetzt ein positives Fazit. Aufgrund der breiten Anwendbarkeit sowie der bereits erfolgten Absicherung von Fügetechnik, Korrosion und weiterer Anforderungen der Automobilindustrie eignet sich die Aluminium Legierung aus dem 3D-Drucker für erste Serieneinsätze.

Alle Projektziele wurden erreicht. Mit der Aluminium Legierung, dem zugehörigen Verarbeitungsprozess und den erprobten Simulationsmethoden stehen den Experten wirkungsvolle Werkzeuge zur Verringerung des Fahrzeuggewichts und dem Einsatz der 3D-Druck Technologie in der Serienproduktion zur Verfügung.

3D Druck Metall mit Ehla Verfahren erstmals wirtschaftlich

![]()

22.05.2019 | Ponticon fertigt im Rahmen eines Gemeinschaftsprojektes mit Fraunhofer 3D Drucker Metall für das Additive Manufacturing. Mit ihnen lassen sich 3D Bauteile und Strukturen aus dem Werkstoff Metall herstellen. Damit macht das Unternehmen das Ehla Verfahren des Fraunhoferinstituts für Lasertechnik ILT für kommerzielle Serienanwendungen nutzbar.

Mit dem 3D-Drucker Metall lassen sich erstmals Bauteile mit einem additiven Verfahren wirtschaftlich fertigen. Damit ergeben sich völlig neue Perspektiven für den 3D-Druck mit Metall.

Was ist das Ehla Verfahren?

Das Extremes Hochgeschwindigkeits Laserauftragschweißen, kurz Ehla Verfahren gilt als revolutionär. Es ermöglicht sehr hohe Vorschubgeschwindigkeiten bei hoher Präzision Schicht für Schicht. Im Gegensatz zum konventionellen Laser Metal Deposition (LMD) Technologien wird hierbei Metallpulver bereits in der Luft durch den Laserstrahl aufgeschmolzen.

Das Metallpulver trifft in flüssiger Form auf ein kleines Schmelzbad an der Oberfläche. Bisher wird diese Technik z. B. für die Beschichtung von Offshore Hydraulikzylindern erfolgreich eingesetzt. Um diese besonders leistungsstarke Verfahren nun auch additiv nutzen zu können, hat der Maschinenbauer Ponticon den 3D-Drucker Ehla PE3D entwickelt.

Dabei profitiert das Unternehmen von der hohen Flexibilität und den schlanken Prozessen des Systems. Bereits vier Monate nach Projektbeginn hatte das Team des Sondermaschinenbauers die passende Hochleistungs-Kinematik entwickelt. Erst durch diese Kinematik lassen sich die Vorteile des Ehla Verfahrens auf die additive Fertigung von Metallteilen übertragen. Noch im zweiten Quartal 2019 sollen Prototypen der Anlage in Betrieb gehen.

Vorteile des Ehla Verfahrens

Die 3D-Drucker Ehla wird als Schlüssel zur Produktivität in der Serienfertigung von Metallbauteilen sowie im Prototypenbau gesehen. Mit Prozessgeschwindigkeiten von bis zu mehr als 3 m/s wird sie in der Lage sein, innerhalb kürzester Zeit präzise Einzelteile aus Metall im 3D-Metalldrucker vollständig aufzubauen.

Die 3D-Drucker Ehla wird als Schlüssel zur Produktivität in der Serienfertigung von Metallbauteilen sowie im Prototypenbau gesehen. Mit Prozessgeschwindigkeiten von bis zu mehr als 3 m/s wird sie in der Lage sein, innerhalb kürzester Zeit präzise Einzelteile aus Metall im 3D-Metalldrucker vollständig aufzubauen.

Bei rotierenden Bauteilen können sogar Vorschubgeschwindigkeiten von über 15 m/s erreicht werden. Zudem lassen sich im Arbeitsraum platzierte Schnittstellen Bauteile miteinander verbinden. Solche Schnittstellen Bauteile sind für das Verfahren optimierte, fertig bearbeitete Komponenten wie Lagerflansche oder Prozessanschlüsse.

Zeitraubende Nacharbeiten von Schnittstellen lassen sich so reduzieren oder vermeiden. Ein Prozess, der im klassischen LPBF Verfahren nicht möglich ist. Damit ist der Weg frei für endkonturnahe Metallbauteile in der Serienfertigung. Diese Form des Auftragsschweißens erlaubt zudem die Verbindung unterschiedlichster Metalle. Bislang noch undenkbare Materialmischungen ermöglichen vollkommen neue Produkteigenschaften.

Prototypenbau und on Demand Fertigung

Besonders interessant sind diese Eigenschaften in Anwendungen wie Prototypenbau, On Demand Fertigung, Herstellung von Sonder- und Einzelteilen sowie Modifikation und Erweiterung von bereits vorhandenen Einzelteilen. Aber auch die Materialforschung erhält völlig neue Impulse, mit der bisher nicht möglichen Kombination von unterschiedlichen Metallen, die zudem fest miteinander verschweißt sind.

Zudem werden mit den geringen thermischen Beeinflussungen der Werkstückoberfläche große Abkühlgeschwindigkeiten erreicht. Dies ist eine Grundlage für die Herstellung amorpher Metalle, auch metallisches Glas genannt.

Beschichtungen reduzieren Wartungsaufwand

Neben der Fertigung und Modifikation von Einzelteilen lassen sich mit der Anlage bestehende Teile beschichten. Denkbar sind beispielsweise: Bronze auf Werkzeugstahl, Edelstahl auf Aluminium oder wolframhaltige Legierungen auf Grauguss. Mit diesem Verfahren beschichtete Teile führen beispielsweise zu einem reduzierten Wartungsaufwand, sind langlebiger und widerstandsfähiger. Dadurch lassen sich Ressourcen sparen – und zwar im gesamten Lebenszyklus eines Produktes.

Additive Verfahren bieten vielfältige Vorteile. Im Vergleich etwa zu Metallgussverfahren erfolgt die Fertigung werkzeuglos und mit deutlich niedrigerem Energieaufwand. Lange Zuliefererketten, Transportwege und Lagerkapazitäten entfallen durch die On Demand Fertigung. Zudem ersetzt die Beschichtung von Bauteilen mit der 3D-Metalldruck Ehla Anlage zum Teil umweltschädliche Beschichtungsverfahren.

Anwendungsbeispiel einer Bremsscheibe

Schon seit 2012 arbeiten die Experten des Fraunhofer ILT an der Entwicklung des Ehla Verfahrens. Bei diesem schnellen Verfahren werden 50 bis 350 µm dünne Metall Schichten mit einer Geschwindigkeit von bis zu 500 m/min ressourcenschonend und wirtschaftlich aufgebracht. Bewährt hat sich das Verfahren bereits in vielen Anwendungen als gute Alternative zur Hartverchromung. Das Video zeigt am Beispiel einer Bremsscheibe, wie homogen eine Metallbeschichtung aufgebracht werden kann.

Komplexe Stahlbauteile aus dem 3D-Drucker

24.01.2019 | Die Deutschen Edelstahlwerke DEW (Schmolz + Bickenbach) forciert als renommierter Pulverhersteller im Bereich 3D-Druck die nächste Entwicklungsstufe mit seinem Printdur-Metallpulver-Portfolio. Dazu werden interessierte Kunden schon beim Prototyping-Prozess mit einbezogen. Gemeinsam entsteht der komplette Fertigungsprozess – von der Idee über das Legierungsdesign bis hin zum fertigen Produkt.

24.01.2019 | Die Deutschen Edelstahlwerke DEW (Schmolz + Bickenbach) forciert als renommierter Pulverhersteller im Bereich 3D-Druck die nächste Entwicklungsstufe mit seinem Printdur-Metallpulver-Portfolio. Dazu werden interessierte Kunden schon beim Prototyping-Prozess mit einbezogen. Gemeinsam entsteht der komplette Fertigungsprozess – von der Idee über das Legierungsdesign bis hin zum fertigen Produkt.

Verdüste Metallpulver auf Eisen-, Nickel- oder Kobaltbasis

Das Unternehmen bietet innerhalb seines Printdur-Portfolios ein breites Spektrum an verdüsten Metallpulvern auf Eisen-, Nickel- oder Kobaltbasis für den 3D-Drucker Metall an.

Dazu werden die Rohstoffe in einem Induktionsofen verflüssigt und einer Gasverdüsungsanlage zugefügt. Hierdurch werden die Partikel sphärisch eingeformt. Dies garantiert ein ausgezeichnetes Fließverhalten und eine sehr gute Dosierbarkeit des Pulvers. Somit eignen sich die hauseigenen Pulver bestens für die Additive Fertigung.

Von der Idee bis zum Endprodukt

Anwendung findet die Additive Fertigung metallischer Werkstoffe vor allem in der Luftfahrt, der Medizintechnik, im Werkzeugbau und im automobilen Leichtbau. Dr. Horst Hill, Leiter des Bereichs Sonderwerkstoffe bei den Deutschen Edelstahlwerken, erklärt: „Von der eigenen Legierungsidee bis zum gedruckten Endprodukt – wir helfen unseren Kunden bei der Umsetzung.

Dabei gehen wir schrittweise vor: Wir definieren gemeinsam die Anforderungen, entwickeln den Werkstoff, realisieren die Pulververdüsung, erproben und optimieren den Werkstoff und unterstützen letztendlich sogar beim Recycling des Pulvers. Auch hinsichtlich der Bestellmenge agieren wir extrem flexibel: Wir liefern sowohl Kleinstmengen als auch Großmengen im Tonnenmaßstab.“

Additive Manufacturing beschleunigt Formänderungen

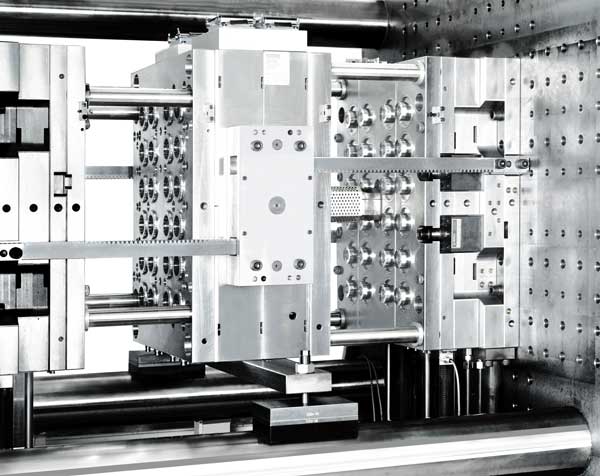

12.10.2016 | Durch den Einsatz von DMD (Direct Metal Deposition) kann die Prozessgeschwindigkeit um 250 bis 330 % im Vergleich zum manuellen Laserauftragschweißen gesteigert werden.

12.10.2016 | Durch den Einsatz von DMD (Direct Metal Deposition) kann die Prozessgeschwindigkeit um 250 bis 330 % im Vergleich zum manuellen Laserauftragschweißen gesteigert werden.

Mit der neu entwickelten Pulverauftragdüse von O. R. Lasertechnologie lassen sich die AM 2.0 fähigen Laserschweißanlagen aufrüsten, um damit voll automatisiert metallische Schichten aufzutragen. Die Lösung bietet großes Potential für den Werkzeug- und Formenbau in kleinen und mittelständischen Unternehmen.

DMD als Alternative zum Laserauftragsschweißen

Laserauftragschweißen hat sich als qualitativ hochwertiges Verfahren für Modifikation und Instandsetzung von Spritzgussformen durchgesetzt. Doch jetzt bietet sich mit DMD mittels Pulverauftragdüse ein neues additives Verfahren.

Im Gegensatz zum konventionellen Laserauftragschweißen, bei dem der Materialauftrag mit Draht meist komplett manuell durch einen Schweißer ausgeführt werden muss, arbeitet das neue Verfahren voll automatisiert, höchst präzise und steigert somit die Produktivität erheblich. Dies stellt vor allem für kleine und mittlere Unternehmen eine erschwingliche Ergänzung zur bestehenden Technologie dar.

Beim DMD Verfahren wird Metallpulver aus einer Pulverdüse koaxial zum Laser auf eine bestehende Oberfläche aufgetragen. Das Verfahren ist vollständig automatisierbar und kann bereits an Anlagen mit einer Durchschnittsleistung um 300 W realisiert werden. Es ist auf dreidimensionalen Oberflächen anwendbar und bietet damit eine Vielzahl von Applikationsmöglichkeiten: zur Oberflächenveredelung, Formmodifikation und -Änderungen oder um beschädigte Umform-, Stanz- und Spritzgusswerkzeuge wieder in einen neuwertigen Zustand zu versetzen.

Anwendung bei HWF

Die enormen Vorteile des additiven Verfahrens haben auch das mittelständische Unternehmen HWF Hessische Werkzeug- und Formenbau in Eppertshausen nahe Frankfurt a.M. überzeugt. Bei HWF bestand zum Beispiel eine der Aufgaben darin, auf dem typischen Formwerkstoff 1.2343 (einer der weltweit meist verwendeten Warmarbeitsstahl mit hoher Verschleißfestigkeit) eine Struktur in der Größe 300 x 20 x 20 mm (120.000 mm³) aufzubauen.

Die enormen Vorteile des additiven Verfahrens haben auch das mittelständische Unternehmen HWF Hessische Werkzeug- und Formenbau in Eppertshausen nahe Frankfurt a.M. überzeugt. Bei HWF bestand zum Beispiel eine der Aufgaben darin, auf dem typischen Formwerkstoff 1.2343 (einer der weltweit meist verwendeten Warmarbeitsstahl mit hoher Verschleißfestigkeit) eine Struktur in der Größe 300 x 20 x 20 mm (120.000 mm³) aufzubauen.

Bisher wurde solch eine Struktur mit Laserauftragschweißen mittels Zusatzdraht aufgebaut, um die Gefahr von Rissbildung, Deformation und Änderung der metallurgischen Eigenschaften zu vermeiden. Der Schweißer benötigte dazu zwischen 60 und 80 h.

Heute nutzt das Unternehmen HWF das Additive Manufacturing und erledigt den Strukturaufbau mit einer Geschwindigkeit von 5000 mm³/h in Schichtstärken von 0,25 mm. Das heißt, es sind gerade mal 24 h und eine Laserleistung von nur 400 W nötig, um die 120.000 mm³ Material aufzubauen. Eine aufwendige Nacharbeitung mittels Fräsen oder Drahterodieren wird auf ein Mindestmaß reduziert.

3D Drucker für die additive Fertigung

3D Drucker für die additive Fertigung

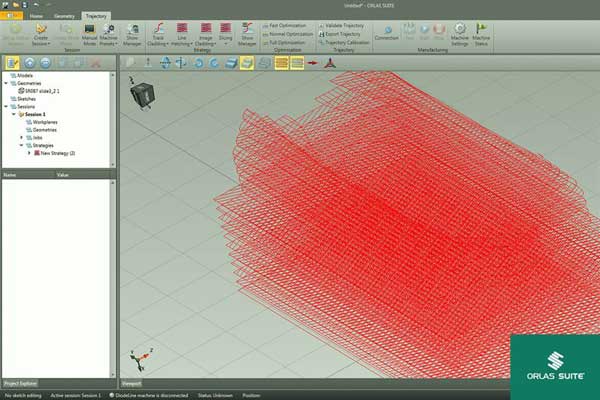

Vorab wird eine CAD Datei, welche die Formmodifikation enthält, in die „Orlas Suite“, eine leistungsstarke CAD/CAM Softwarelösung von OR Laser, hochgeladen. Nach dem Slicing der Struktur in verschiedene Ebenen und dem Festlegen der optimalen Strategie wird das Koordinatensystem mit drei charakteristischen Referenzpunkten kalibriert und die Laserparameter an die Anlage übermittelt. Die gesamte Vorbereitung dauert im Schnitt eine Stunde, der Prozess läuft danach vollautomatisch ab.

Anpassbar während des Prozesses

Das Lasersystem ist auch während des Prozesses noch flexibel steuerbar und ermöglicht es so, die Prozessparameter an veränderte Anforderungen anzupassen. Beispielsweise können zu verschiedenen Zeiten unterschiedliche Leistungen gewählt werden: anfangs höhere Aufbauraten durch Einstellung einer relativ hohen Leistung sowie einer hohen Pulverdurchflussrate. Zum Ende des Prozesses eine eher niedrige Leistung und Durchflussrate, um endkonturnahe Oberflächen zu schaffen und die Nachbearbeitung auf ein Minimum zu reduzieren.

Das Lasersystem ist auch während des Prozesses noch flexibel steuerbar und ermöglicht es so, die Prozessparameter an veränderte Anforderungen anzupassen. Beispielsweise können zu verschiedenen Zeiten unterschiedliche Leistungen gewählt werden: anfangs höhere Aufbauraten durch Einstellung einer relativ hohen Leistung sowie einer hohen Pulverdurchflussrate. Zum Ende des Prozesses eine eher niedrige Leistung und Durchflussrate, um endkonturnahe Oberflächen zu schaffen und die Nachbearbeitung auf ein Minimum zu reduzieren.

Das Ergebnis ist eine rissfreie, qualitativ hochwertige Struktur, die optimal mit dem Grundwerkstoff verbunden ist und eine Härte von 45 bis 65 HRC aufweist. Das zeitintensive Vorheizen des Formeinsatzes entfällt komplett. Die Beeinflussung des Grundwerkstoffes und die damit einhergehende Gefahr metallurgischer Kerben, die beim konventionellen Reparaturschweißen häufig entstehen, werden deutlich reduziert. Der Formeinsatz ist nach kurzer Zeit wieder einsatzbereit.

Markus Fischer, Geschäftsführer von HWF ist überzeugt: „Laserschweißen ist aus dem Werkzeug- und Formenbau nicht mehr wegzudenken. Die Einbindung des DMD Prozesses erlaubt es uns, produktiver zu werden und neue Wege bei Formänderungen einzuschlagen. Der Prozess ist in unseren Prozessablauf und der CAD/CAM Landschaft mit eingebunden“.

Wettbewerbsvorteile für kleine und mittlere Unternehmen

Auch Materialkosten werden reduziert, da beim DMD Verfahren eine endkonturnahe Geometrie erreicht wird und nur ein äußerst geringes Zerspanvolumen anfällt. Die Pulverdüse ist als AddOn erhältlich und kann auf bestehende Laserschweißanlagen montiert werden. Diese sind AM 2.0 fähig und können mittels der CAD/CAM Software programmiert werden. "Wir sind überzeugt davon, dass diese Technologie erhebliche Wettbewerbsvorteile gerade für kleine und mittlere Unternehmen erzielen wird." so Markus Wolf, Leiter F&E von OR Laser. "Durch unsere Pulverdüse erfährt eine konventionelle Anlage in wenigen Minuten ein Upgrade und wird zu einem mächtigen, kosteneffizienten Tool zur additiven Fertigung".

Was ist Metall 3D-Druck?

Definition und Funktionsweise

Metall 3D-Druck ist ein innovativer additiver Fertigungsprozess, bei dem Metallteile Schicht für Schicht aufgebaut werden.

Dieser Prozess ermöglicht die Herstellung komplexer Geometrien und Strukturen, die mit herkömmlichen Fertigungsmethoden nicht realisierbar sind. Beim Metall 3D-Druck wird ein feines Metallpulver verwendet, das durch einen Laser oder eine andere Energiequelle gezielt geschmolzen und zu einem festen Teil verbunden wird.

Diese präzise Methode erlaubt es, hochkomplexe und maßgeschneiderte Metallteile zu fertigen, die in vielen Industrien Anwendung finden.

Vorteile und Anwendungen

Der Metall 3D-Druck bietet zahlreiche Vorteile, die ihn zu einer attraktiven Option für verschiedene Branchen machen.

Einer der größten Vorteile ist die Fähigkeit, komplexe Geometrien und Strukturen zu erstellen, die mit traditionellen Fertigungsmethoden nicht möglich wären. Darüber hinaus reduziert der Metall 3D-Druck den Materialverlust erheblich, da nur das benötigte Material verwendet wird. Dies führt zu einer effizienteren Nutzung der Ressourcen und einer Senkung der Produktionskosten.

In der Luft- und Raumfahrtindustrie ermöglicht der Metall 3D-Druck die Herstellung leichter und dennoch robuster Bauteile, die den strengen Anforderungen dieser Branche gerecht werden.

In der Automobilindustrie wird der 3D-Druck von Metallteilen genutzt, um Prototypen und Kleinserien schnell und kostengünstig zu produzieren.

Auch in der Medizintechnik findet der Metall 3D-Druck Anwendung, beispielsweise bei der Herstellung von Implantaten und Prothesen, die individuell an die Bedürfnisse der Patienten angepasst werden können.

Selbst in der Schmuckfertigung eröffnet der Metall 3D-Druck neue Möglichkeiten für kreative und filigrane Designs.

3D Drucker für Metall

Hersteller und Modelle

Der Markt für Metall 3D Drucker wächst stetig, und mehrere führende Hersteller bieten innovative Lösungen an. Zu den bekanntesten Herstellern gehören Markforged, HP und 3D Systems. Diese Unternehmen haben sich durch ihre hochwertigen und zuverlässigen 3D-Drucker einen Namen gemacht.

Ein herausragendes Modell ist der Markforged Metal X, der für seine hohe Präzision und Benutzerfreundlichkeit bekannt ist. Der Metal X verwendet ein innovatives Verfahren, bei dem Metallpulver in eine Bindemittelmatrix eingebettet und dann durch einen Sinterprozess zu einem festen Metallteil verarbeitet wird. Dies ermöglicht die Herstellung von Bauteilen aus verschiedenen Materialien wie Edelstahl, Inconel und Titan.

Ein weiteres bemerkenswertes Modell ist der HP Metal Jet S100, der sich durch seine hohe Druckgeschwindigkeit und die Fähigkeit zur Massenproduktion auszeichnet. Der Metal Jet S100 verwendet die Binder Jetting-Technologie, bei der ein flüssiges Bindemittel auf eine Schicht aus Metallpulver aufgetragen wird, um die gewünschte Form zu erzeugen. Nach dem Druckvorgang werden die Teile gesintert, um das Bindemittel zu entfernen und das Metall zu verfestigen.

Der 3D Systems DMP Flex 350 ist ebenfalls ein führender 3D-Drucker für Metall, der sich durch seine hohe Präzision und Vielseitigkeit auszeichnet. Der DMP Flex 350 verwendet das selektive Laserschmelzen (SLM), bei dem ein Laser das Metallpulver schmilzt und Schicht für Schicht aufbaut. Dieser Drucker ist ideal für die Herstellung von Bauteilen aus Edelstählen, Kobalt-Chrom und anderen Hochleistungsmetallen.

Diese Modelle bieten eine Vielzahl von Möglichkeiten für die additive Fertigung von Metallteilen und sind in verschiedenen Branchen weit verbreitet.

Das könnte Sie auch interessieren...

Künstliche Intelligenz | Trends und Entwicklungen

Grüner Wasserstoff | Emissionsfreie Energie der Zukunft

Edge-KI-Sensorik für Industrie, Medtech und Umwelt

Lagerlösungen und Elektromotoren für Arbeitsmaschinen

Auto Design | 8000 Open-Source-Modelle auf KI Basis

PTC erwirbt Pure-Systems

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.