Infrarotstrahler für effiziente Wärme Prozesse in der Industrie

- Details

- Zugriffe: 16435

Infrarotstrahler von Excelitas Noblelight spielen eine entscheidende Rolle in der modernen Industrie. Mit ihrer Fähigkeit, präzise und effizient Wärme zu liefern, optimieren sie zahlreiche industrielle Prozesse, von der Materialverarbeitung bis zur Endfertigung. Erfahren Sie, wie Infrarotstrahler Industrieanwendungen effizienter und qualitativ besser machen und warum sie als Schlüsseltechnologie für energieeffiziente Wärmeprozesse gelten.

Inhalt

- Infrarotstrahler Industrie – nachhaltig, effizient, intelligent

- Infrarotwärme optimiert Prozesse in der Folienverarbeitung

- IR- und UV-Strahler für hochwertiges Autointerior

- Intelligente Infrarot-Wärme spart bis zu 80 % Energie

- Thermisches Entgraten konturangepasst für Kunststoffteile

- Infrarotstrahler erhöhen Energieeffizienz in der Werkzeugfertigung

- In Mold Dekoration Fertigung mit Infrarot und UV Strahler

- Infrarotstrahler für kleinste Kanten und Grate an Kunststoffteilen

- Infrarotstrahler sparen Energie beim Pulverlackieren

- Häufige Fragen

Infrarotstrahler Industrie – nachhaltig, effizient, intelligent

Entdecken Sie die fortschrittlichen Anwendungen von Infrarotstrahlern von Excelitas Noblelight (vorher Heraeus Noblelight) in der Industrie, die konstante, zielgerichtete Wärme für optimierte Fertigungsprozesse bieten. Der aktuelle Trend hin zu energieeffizienten und nachhaltigen Lösungen hat auch die Infrarottechnologie in den Fokus gerückt. Erkunden Sie, wie die neuesten Entwicklungen bei Infrarotstrahlern Ihre Produktionsprozesse effizienter gestalten und somit nachhaltig Kosten senken können:

Infrarotwärme optimiert Prozesse in der Folienverarbeitung

28.07.2024 | Kunststofffolien sind vielseitig einsetzbar, sei es z. B. zur Dachabdichtung oder als Lebensmittelverpackung. Diese Folien werden durch verschiedene Verfahren veredelt. Alle diese Prozesse profitieren erheblich von Infrarotwärme. Excelitas Noblelight bietet speziell auf die Bedürfnisse der Folienverarbeitung zugeschnittene IR-Strahler.

28.07.2024 | Kunststofffolien sind vielseitig einsetzbar, sei es z. B. zur Dachabdichtung oder als Lebensmittelverpackung. Diese Folien werden durch verschiedene Verfahren veredelt. Alle diese Prozesse profitieren erheblich von Infrarotwärme. Excelitas Noblelight bietet speziell auf die Bedürfnisse der Folienverarbeitung zugeschnittene IR-Strahler.

IR- und UV-Strahler für hochwertiges Autointerior

26.04.2024 | Komfortabel und benutzerfreundlich sollen Interior Teile für den Fahrzeug-Innenraum sein. Für solche Anwendungen hat Excelitas Noblelight die passende Technik: In der Automobilproduktion werden eine erstaunliche Anzahl von Fertigungsschritten für Sitze, Armaturenbretter, Griffe, Schalter, Teppiche und Ablagen mit Hilfe von Infrarot-Wärme und UV-Strahler effizient durchgeführt.

26.04.2024 | Komfortabel und benutzerfreundlich sollen Interior Teile für den Fahrzeug-Innenraum sein. Für solche Anwendungen hat Excelitas Noblelight die passende Technik: In der Automobilproduktion werden eine erstaunliche Anzahl von Fertigungsschritten für Sitze, Armaturenbretter, Griffe, Schalter, Teppiche und Ablagen mit Hilfe von Infrarot-Wärme und UV-Strahler effizient durchgeführt.

Intelligente Infrarot-Wärme spart bis zu 80 % Energie

26.02.2024 | Nicht alle Werkstücke haben flache, ebene Konturen ohne Hinterschneidungen. Diese zu beschichten, zu veredeln oder mit Anti-Korrosionslack zu schützen, kann eine Herausforderung sein. Gut, dass es die elektrischen Infrarot-Strahler von Excelitas Noblelight gibt: Sie sind optimal an die Werkstückkontur anpassbar und richten die Wärme exakt dosiert an die richtige Stelle. Kombiniert man sie mit einem elektrischen Heißluftofen, lassen sich Schattenstellen vermeiden. Tests zeigen, dass sich durch angepasste Infrarot-Systeme bis zu 80 % Energie sparen lassen, was nicht zuletzt der Ökodesign-Verordnung gerecht wird.

Excelitas Noblelight präsentiert im April auf der Messe Paintexpo seine fortschrittliche Infrarot- und UV-Technologie mit UV-LED und Mikrowellensystemen für zukunftsfähige Beschichtungsprozesse. Bei der Trocknung von Farben, Lacken und Beschichtungen wird meist sehr viel Energie benötigt. Bei veralteten Trocknungssystemen kann das schnell zu einem großen Zeitaufwand führen, was einen Engpass in der Fertigung verursacht und auch kostenintensiv ist.

Infrarot Thermometer mit Smartphone & Tablet App

Infrarot Thermometer mit Smartphone & Tablet App

Abhilfe schafft hier die Infrarot-Strahlung im Einsatz bei industriellen Prozessen. Hierbei wird Wärme in Form von elektromagnetischer Strahlung ohne Zwischenmedium übertragen. Besonders wichtig ist die sorgfältige Abstimmung der Infrarotstrahler auf die Werkstückeigenschaften hinsichtlich Form, Wellenlänge und Leistung. Exakt auf die Absorptionseigenschaften des Lackes abgestimmte Infrarotstrahlung wird dort rasch in Wärme umgesetzt. Während das Material und die Umgebung kühler bleiben, verdunsten Wasser oder Lösungsmittel.

Umfangreiche Test haben gezeigt, dass Carbon-Infrarotstrahler wasserlösliche Lacke wesentlich effizienter trocknen als kurzwellige Infrarot-Strahler. Ein Carbon Strahler benötigt bis zu 30 % weniger Energie für den Trocknungsprozess als der herkömmliche Halogenstrahler.

Infrarot-Booster und elektrischer Heißluftofen

Die Infrarot-Technologie kann allerdings konventionelle Lösungen nicht nur ersetzen. Oft ergänzt sie vorhandene Öfen zudem sinnvoll in Form von Zusatzheizen. Ein Infrarot-Booster vor einem Heißluftofen sorgt häufig für eine effizientere Trocknung. Insbesondere komplexe Bauteile profitieren von der Symbiose beider Technologien. Excelitas Noblelight hat es in einer Testlinie, bestehend aus einem Infrarot-Booster und einem elektrischen Heißluftofen bewiesen. Im eigenen Anwendungszentrum wurden mit dem Vötschoven von Weiss Technik und der Infrarottechnik von Noblelight besonders praxisnahe Tests durchgeführt.

Lesetipp: Wände durchleuchten mit Walabot Wand Scanner

Lesetipp: Wände durchleuchten mit Walabot Wand Scanner

Die Infrarotstrahlung bringt Produkte schnell auf die gewünschte Temperatur, während der elektrische Heißluftofen für die homogene Erwärmung der Teile sorgt – selbst bei speziellen Konturen. Das praxisnahe Testen hilft bei der optimalen Konfiguration der künftigen Anlage. Außerdem verleiht es den Kunden ein Gefühl der Sicherheit bei einer geplanten Investition. Die Infrarot-Booster und die elektrischen Heißluftöfen können später modular kombiniert werden. Diese Modularität aus dem Baukasten macht die Konfiguration der Anlage flexibel.

Die Infrarot und Heißluft-Kombination wurde seit der Einrichtung der Ofenlinie mit verschiedenen Produkten getestet – mit erfreulichen Ergebnissen. Dabei hat man Bauteile aus Metall mit Pulverlack in Schwarz beschichtet. Die Thermoelemente überwachten die Erwärmung im Heißluftofen mit und ohne Booster. In den meisten Fällen zeigte sich eine signifikante Reduzierung der Zeit beim Aufheizen um bis zu 80 % mit dem Infrarot-Booster.

Thermisches Entgraten für konturangepasste Kunststoffteile

16.10.2023 | Wenn Grate bei Kunststoff-Formteilen schon nicht zu vermeiden sind, müssen sie wenigstens einfach und reproduzierbar entfernt werden, denn sie stören bei der Weiterverarbeitung. Wie das geht und wie sich moderne Infrarot-Systeme genau an die Konturen anpassen lassen, zeigt Heraeus Noblelight auf der Fakuma 2023 in Friedrichshafen.

16.10.2023 | Wenn Grate bei Kunststoff-Formteilen schon nicht zu vermeiden sind, müssen sie wenigstens einfach und reproduzierbar entfernt werden, denn sie stören bei der Weiterverarbeitung. Wie das geht und wie sich moderne Infrarot-Systeme genau an die Konturen anpassen lassen, zeigt Heraeus Noblelight auf der Fakuma 2023 in Friedrichshafen.

Infrarot-Module von Heraeus lassen sich exakt zu den bestehenden Prozessen maßschneidern. Infrarot-Wärme wirkt kontaktfrei und so werden Grate weggeschmolzen, ohne dabei das Produkt zu beschädigen. Damit kann die Ausschussrate bei der Produktion von Formteilen signifikant reduziert werden.

Abdeckungen, Ansaugrohre, Deckel, Griffe oder Gehäuseteile aus Kunststoff werden häufig im Spritzgießverfahren hergestellt. Dabei entstehen manchmal scharfkantige Graten, beispielsweise an der Werkzeugtrennebene, die sich nicht immer verhindern lassen. Bei kompliziert geformten Teilen kann die Gratentfernung vor der Weiterverarbeitung oder Beschichtung besonders herausfordernd sein.

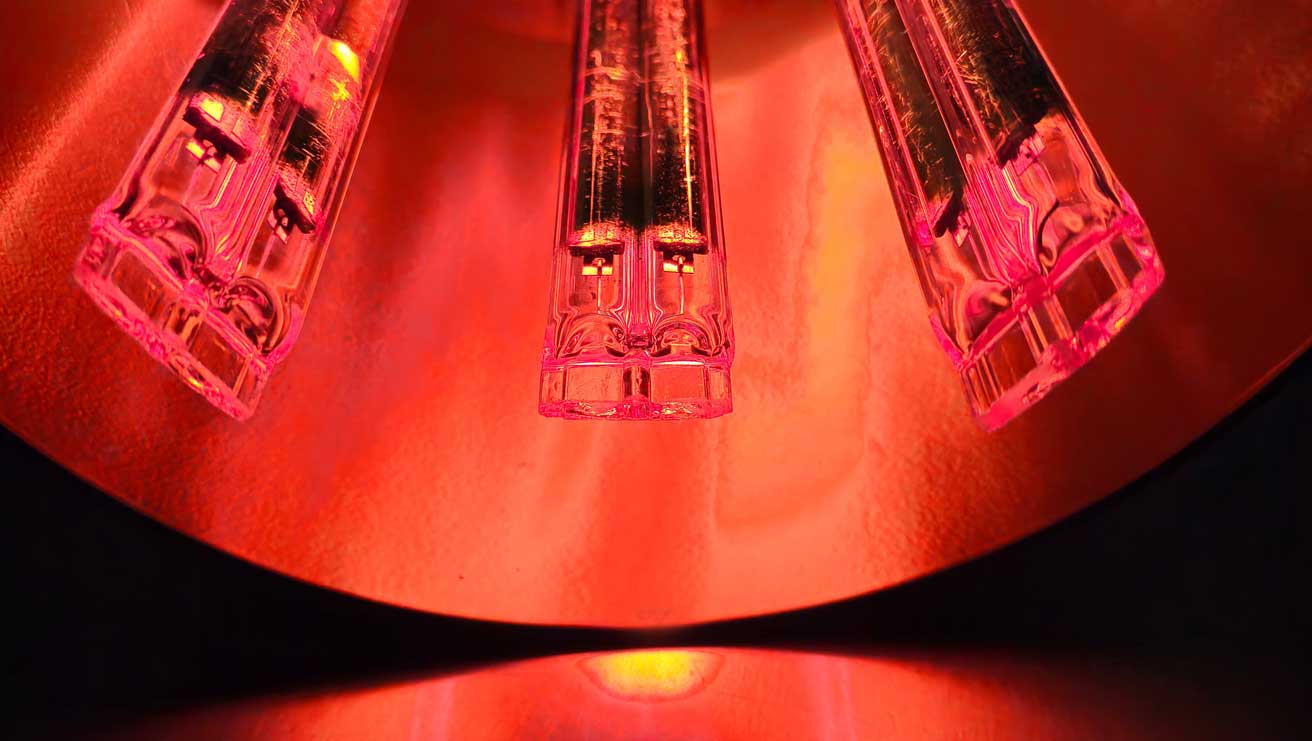

Infrarot Strahler aus Quarzglas

Heraeus hat hierfür eine Lösung: IR-Strahler aus Quarzglas können dem Verlauf von Kanten oder Graten nachgeformt werden. So schmelzen sie exakt nur den Grat ab, ohne dabei das eigentliche Werkstück zu beschädigen.

Damit sind sie vielen konventionellen Methoden überlegen, denn sie erzeugen schnell gleichförmige Ergebnisse, was beim manuellen Entfernen, etwa mit speziellen Messern oder durch den Einsatz von Gasflammen nicht der Fall ist. Infrarot-Module sind kompakt und einfach in die Fertigung integrierbar. Damit macht Infrarot-Wärme die Inline-Entgratung möglich und Kunststoffeile können sofort weiterverarbeitet werden.

Infrarot-Strahler lassen sich zudem genau auf den Produktionsschritt abstimmen von der großen Oberfläche bis zum schmalen Rand. Sie sind flexibel und auch an komplex geformte Werkstücke anpassbar. Energie wird außerdem eingespart, weil sich Infrarot-Strahler sekundenschnell an- oder ausschalten lassen.

Infrarot Wärmestrahler als Konturstrahler können auch optimal mit Robotern oder Handlingsystemen vernetzt werden.

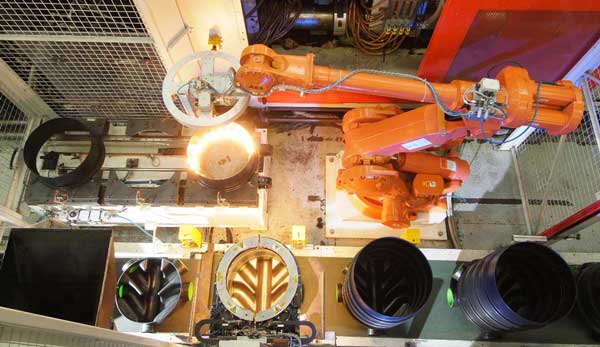

Infrarotstrahler erhöhen Energieeffizienz in der Werkzeugfertigung

08.08.2022 | Die einzelnen Herstellungsprozesse von Kunststoffen sind aufwendig und benötigen viel Energie. Bei den Wärmeprozessen Kaschieren, Laminieren, Prägen sowie Schweißen, Nieten oder Entgraten ist es daher vorteilhaft, wenn die Energie nur verbraucht wird, wo sie gebraucht wird. Hierfür eignen sich optimal elektrische IR-Srahler, denn sie lassen sich genau anpassen und machen damit komplexe Wärmeprozesse zuverlässig und automatisierbar.

08.08.2022 | Die einzelnen Herstellungsprozesse von Kunststoffen sind aufwendig und benötigen viel Energie. Bei den Wärmeprozessen Kaschieren, Laminieren, Prägen sowie Schweißen, Nieten oder Entgraten ist es daher vorteilhaft, wenn die Energie nur verbraucht wird, wo sie gebraucht wird. Hierfür eignen sich optimal elektrische IR-Srahler, denn sie lassen sich genau anpassen und machen damit komplexe Wärmeprozesse zuverlässig und automatisierbar.

Außerdem reagieren Infrarotsysteme sehr schnell, weshalb Energie nicht durch Vorheizen, Standby oder Verluste an die Umgebung verschwendet wird. Heraeus Noblelight präsentiert auf der Messe K 2022 in Düsseldorf Infrarotstrahler und Systeme, welche Wärme besonders energieeffizient übertragen.

Wärme ist nicht gleich Wärme. Infrarot-Strahler machen den Unterschied. Das zeigt ein Beispiel des britischen Unternehmen Hepworth Drainage: Der Einsatz von Infrarotstrahlern verbesserte hier einen Prozess in der Kunststoffverarbeitung, in der Teile eines Inspektionswerkzeuges für Kanäle aus Polypropylen gefertigt werden. Verschiedene Rohre sind mit einer Basiseinheit zu verbinden. Früher wurde hierfür Heißkleber verwendet. Hepworth suchte nach effizienteren Lösungen, um Kosten einzusparen und dem Umweltschutz gerecht zu werden.

Die neuen Elektro Heizstrahler benötigen jetzt nur noch 22 s, um in einem komplexen, automatisierten Prozess mit Robotern die verschiedenen Stücke zueinander zu bringen und zu verschweißen. Die Zykluszeiten für Inspektionskammern aus Kunststoff haben sich damit deutlich verkürzt bei signifikanter Erhöhung der Qualität des Produkts. Der neue Wärmeprozess ist zudem umweltfreundlich. Im Gegensatz zur vor eingesetzten Heißklebermethode entstehen nun wesentlich weniger Dämpfe. Die prozessverbessernden Infrarotstrahler wurden dem Produkt dreidimensional nachgeformt. So entsteht die Wärme genau da, wo sie nötig ist. Und weil die Infrarotstrahler nur dann eingeschaltet sind, wenn die Wärme benötigt wird, spart das zusätzlich Energie.

In Mold Dekoration Fertigung mit Infrarot und UV Strahler

17.08.2021 | Ob Schalter in Metalloptik, dekorative Leisten im Auto oder Hochglanz Armaturen: Sie alle werden aus Kunststoffspritzguss hergestellt und außen anschließend beschichtet. Das erfolgt oft im In-mold-Decoration (IMD) Verfahren, auch Inmold Decoration oder Folienhinterspritzen genannt. Heraeus Noblelight arbeitet in der IMD Technik mit Leonard Kurz, Spezialist für Dünnschichttechnologie, zusammen.

Beim In-Mold Decoration Verfahren wird ein Trägerprodukt mit Dekorlack innerhalb der Spritzgussform platziert. Während die Form mit Kunststoff gefüllt wird, heftet sich Lack oder Farbe an die Oberfläche der Kunststoff Gussteile. Wird die Form geöffnet, löst sich der Lack vom Träger und bleibt am Kunststoffteil haften. Das beschichtete Teil kann entnommen werden.

Plug-and-play Wärmebildkamera für Outdoor, Glas und mehr

Plug-and-play Wärmebildkamera für Outdoor, Glas und mehr

Der gesamte In-Mold-Decoration Prozess profitiert von der Infrarot (IR) und Ultraviolet (UV) Technologie von Heraeus Noblelight. Denn das beschichtete Transferprodukt lässt sich wesentlich besser verarbeiten, wenn es durch Infrarotstrahlung vorgewärmt und somit verformbar wird. Nach dem Spritzguss wird der Lack durch UV Strahlung gehärtet und damit besonders kratzfest.

Leonard Kurz entwickelt und produziert innovative Lösungen für die Oberflächen Veredelung und funktionale Beschichtungen, welche auf Träger aufgebracht werden. Diese werden für eine Vielzahl von Produkten eingesetzt, wie in Fahrzeugen, der Elektronik, Haushaltsgeräten oder Möbeln. Kommt die IMD Technik zum Einsatz, werden der Spritzguss und das Heißprägen in einem Arbeitsschritt kombiniert. Die IR Wärmestrahler unterstützen das Verfahren. Die IMD-Bauteile werden in einer Baier Anlage mit CO2 von Rückständen gereinigt und anschließend mit UV-Strahlung gehärtet.

Punktlicht Infrarotstrahler für die Autoinnenverkleidung

28.08.2018 | Heraeus Noblelight zeigt mit dem Punktlicht Infrarotstrahler die neueste Entwicklung im Bereich konturangepasster Infrarotstrahler. Der Wärmestrahler überträgt die Wärme genau und gezielt auf kleinste Flächen, ohne komplizierte Reflektorsysteme oder aufwändige Sicherheitsvorkehrungen. Damit ist der Infrarotstrahler für das automatisierte Entgraten, Nieten oder Schweißen von Kunststoffteilen bestens geeignet.

28.08.2018 | Heraeus Noblelight zeigt mit dem Punktlicht Infrarotstrahler die neueste Entwicklung im Bereich konturangepasster Infrarotstrahler. Der Wärmestrahler überträgt die Wärme genau und gezielt auf kleinste Flächen, ohne komplizierte Reflektorsysteme oder aufwändige Sicherheitsvorkehrungen. Damit ist der Infrarotstrahler für das automatisierte Entgraten, Nieten oder Schweißen von Kunststoffteilen bestens geeignet.

Autoinnenverkleidungen müssen sitzen, die Behälter für Bremsflüssigkeit oder Wischwasser dicht sein und das Lenkrad darf keine scharfen Grate aufweisen. Diese Kunststoffteile werden dafür vernietet, verschweißt oder entgratet. Konturangepasste Infrarotstrahler erledigen das auch an schwierigen Ecken und Kanten zuverlässig.

Besonders schwierige Prozesse werden so automatisierbar. Das reduziert im Gegensatz zu manuellen Methoden spürbar den Ausschuss. Der Punktlicht Infrarotstrahler liefert bis zu 500 Kilo Watt/m2. Diese Leistung kann die Infrarotheizung auf Flächen von nur 5 mm Durchmesser richten. Dafür benötigt der Industrie Infrarotstrahler IR kein Zubehör wie Linsen oder komplizierte Reflektorsysteme wie konventionelle Strahler und auch keine aufwändigen Sicherheitsvorkehrungen wie Laserquellen. Zudem reagiert er sehr schnell auf Steuerbefehle und lässt sich so gut mit robotergestützten Abläufen verbinden.

Die eigentliche Wärmequelle besteht aus einem kurzwelligen IR Strahler mit QRC Beschichtung, die den Austritt der Infrarotstrahlung nur in ein Quarzrohr ermöglicht, das als Lichtleiter fungiert. Dieser Lichtleiter wird je nach den Vorgaben des Prozesses auf genau den Punkt gerichtet, der Wärme braucht. Punktgenaue Erwärmung verhindert Hitzeschäden in der Umgebung, empfindliche Elektronik oder beschichtete Oberflächen werden geschont.

Infrarotstrahler sparen Energie beim Pulverlackieren

03.03.2015 | Lack auf Karosserien, Alufelgen, Benzintanks oder Stoßfängern, Steinschlagschutz auf Schwellern oder Korrosionsschutz auf Bremsklötzen: Bei der Herstellung eines Autos gibt es unzählige Oberflächen, die lackiert oder beschichtet werden. Heraeus Noblelight präsentiert anwendungsoptimierte gaskatalytische und elektrische Infrarotstrahler, welche die Pulverlackierung beschleunigen.

Für den Autobesitzer ist es selbstverständlich, dass im Innenraum, auf der Karosserie oder an den Felgen alle beschichteten Teile qualitativ einwandfrei sind. Für den Hersteller kann das jedoch im Einzelfall eine echte Herausforderung sein. Industrielle Beschichtungen werden aufgetragen und getrocknet oder gehärtet, häufig unterstützt durch die Zufuhr von Wärme. Dabei kommen meist Heißluft- oder Infrarotstrahler zum Einsatz. Der geringe Platzbedarf und der gezielte Energieeinsatz machen Infrarot zu einer attraktiven Wärmequelle.

Pulverlack wird häufig eingesetzt, um Metallteile zu beschichten. Pulverlack wird als Pulver aufgebracht, durch Wärme geschmolzen und schließlich gehärtet. Infrarotstrahler übertragen Wärme ohne ein Kontaktmedium, mit Hilfe von elektromagnetischen Wellen, die die Wärme erst im Material erzeugen. Da Infrarot-Wärme schnell und mit hoher Leistung übertragen wird, ist in den meisten Fällen ein wesentlich kürzerer Ofen möglich oder die Produktionsgeschwindigkeit kann erhöht werden.

Infrarotstrahler Industrie bei der Herstellung von Aluminiumfelgen

Ein weltweiter Lieferant von Aluminiumfelgen für die Automobilindustrie nutzt Infrarotstrahler zum Beschichten seiner Felgen. Im Rahmen einer Umstrukturierung der Fertigung wurde der früher genutzte Heißluftofen durch ein CIR Carbon Infrarotstrahler von Heraeus Noblelight ersetzt.

Ein weltweiter Lieferant von Aluminiumfelgen für die Automobilindustrie nutzt Infrarotstrahler zum Beschichten seiner Felgen. Im Rahmen einer Umstrukturierung der Fertigung wurde der früher genutzte Heißluftofen durch ein CIR Carbon Infrarotstrahler von Heraeus Noblelight ersetzt.

Infrarotstrahlung wird von Pulver sehr gut absorbiert, die Pulvermasse erwärmt sich schnell. Pulver wird erheblich schneller als im Umluftofen angeliert. Ohne Luftbewegung werden Staubeinschlüsse vermieden, Pulver wird nicht verwirbelt oder verschleppt. Ein rasches Anschmelzen verbessert die Lackqualität und erhöht die Durchlaufgeschwindigkeit.

Der neue Infrarotofen für die Alufelgen kann zwischen verschiedenen Einbrennzeiten variieren. Damit wird eine schnelle Produktumstellung möglich. Außerdem haben kurzwellige und Carbon Infrarotstrahler sehr kurze Reaktionszeiten im Sekundenbereich. Dadurch lässt sich die die Wärme kontrollieren.

Die zusätzliche Verknüpfung mit einer Temperaturkontrolle hilft, einem Überhitzen des Materials vorzubeugen. Gaskatalytische Strahler wandeln Erd- oder Propangas mittels eines speziellen Platinkatalysators in Wasser und Kohlendioxid um und setzen dabei mittel- bis langwellige Infrarotstrahlung frei. Diese flammenlose Reaktion unterscheidet sich von herkömmlichen Gas Infrarot Systemen, bei denen das Gas verbrannt wird.

Pulverlack auf Metallteilen kann sehr gut mit Hilfe von gaskatalytischen Infrarotöfen gehärtet werden. Das Design der Öfen wird dem Produkt angepasst, um die Strahlung optimal zum Angelieren und Aushärten des Pulverlackes nutzen zu können. Oft werden die gaskatalytischen Öfen auch unmittelbar vor einem Heißluftofen dazu genutzt, das Pulver anzugelieren, das dann durch die Konvektionswärme aushärtet.

Häufige Fragen

Sind Infrarot Heizstrahler Stromfresser?

Ob Infrarotstrahler prinzipiell als Stromfresser betrachtet werden können, hängt von verschiedenen Faktoren ab, wie z. B. Wirkungsgrad, Leistung und Nutzungsdauer. Infrarotstrahler können energieeffizient sein, wenn sie gezielt und bedarfsgerecht eingesetzt werden. Sie erzeugen Wärme durch Strahlung, die direkt auf Personen und Objekte übertragen wird, anstatt die umgebende Luft zu erwärmen. Das ist effizienter als konventionelle Konvektionsheizungen. Man sollte aber spezifischen Einsatzbereich, Leistung und Betriebszeit betrachten, um die Energieeffizienz und Stromkosten vollständig zu bewerten.

In der Industrie werden IR-Strahler oft für ihre Energieeffizienz geschätzt, weil sie Wärme direkt auf ein Objekt oder eine Oberfläche übertragen, ohne die dazwischenliegende Luft zu erwärmen. Dies kann in industriellen Prozessen, wie z. B. beim Trocknen von Farben oder beim Erwärmen von Materialien, zu einer gezielteren und somit effizienteren Energieanwendung führen. Heraeus hat das in diesem Video schön dargestellt:

Wo werden Infrarotstrahler eingesetzt?

Infrarotstrahler können in einer Vielzahl von Bereichen zur zielgerichteten Wärmeübertragung genutzt werden darunter:

- Industrie: Zum Trocknen, Erwärmen, Sintern und Schmelzen von Materialien und Produkten sowie zur Hallen Heizung

- Automobilindustrie: Für Lacktrocknungsprozesse

- Forschung und Entwicklung: In verschiedenen experimentellen Setups

- Gastronomie: Als Wärmequellen, um Speisen warm zu halten

- Gesundheitswesen: In Infrarotsaunen und -kabinen oder zur gezielten Wärmetherapie

- Wohnbereich: Als Heizung für Innenräume und auf der Terrasse im Außenbereich

- Landwirtschaft: Zum Beheizen von Stallungen

Was ist der Unterschied zwischen Infrarotheizung und Infrarotstrahler?

Der Hauptunterschied zwischen Infrarotheizung und Infrarotstrahler liegt in ihrer Anwendung und Konstruktion: Während die Infrarotheizung in der Regel für die Beheizung von Räumen konzipiert ist und eine gleichmäßige Wärmeverteilung über eine größere Fläche bereitstellt, dient der Infrarotheizstrahler oft der punktuellen Erwärmung und produziert i.d.R. eine intensivere Strahlung, um schnell Wärme in einem bestimmten Bereich zu liefern. Der IR-Strahler ist häufig mobil und flexibel in der Anwendung. Die IR-Heizung findet man typischerweise in einer dauerhaften Installation z. B. in der Decken Montage.

Das könnte Sie auch interessieren...

IR- und UV-Strahler für hochwertiges Autointerior

Werkstoffprüfung | zerstörungsfreie und zerstörende

Excelitas Noblelight | Die Power of Light Company

Feinmetall | Die Kontakt-Freudigen

Infrarotkamera optimiert Laser Powder Bed Fusion 3D Druck

Kompaktes Infrarot Thermometer mit Smartphone & Tablet App

Dr. Marie-Luise Bopp ist Head of Marketing bei der Excelitas Noblelight GmbH in Hanau.