Infrarotkamera optimiert Laser Powder Bed Fusion 3D Druck

- Details

- Zugriffe: 4783

Entdecken Sie die Vorteile des Laserschmelzens von Metallpulvern: Der 3D-Druck von Metallen erfreut sich wachsender Beliebtheit. Besonders das pulverbettbasierte Laserstrahlschmelzen bzw. Laser Powder Bed Fusion (LPBF) gestattet filigrane und sehr komplexe Strukturen und eröffnet immer neue Einsatzfälle. Die Qualität des Prozesses hängt stark von den richtigen Temperaturen ab. Um diese zu messen, benutzen die Wissenschaftler am Fraunhofer ILT eine Wärmebildkamera von Optris.

Inhalt

- Laserschmelzen Schicht für Schicht

- Sich verändernder Emissionsgrad

- Thermografie-Bilder einfach auswertbar

- Häufige Fragen

Laserschmelzen Schicht für Schicht

Das pulverbettbasierte Laserstrahlschmelzen, engl. Laser Powder Bed Fusion (LPBF) ist seit über 25 Jahren eins der vielversprechendsten Verfahren zur additiven Fertigung von Metallen. Es wurde 1996 am Fraunhofer-Institut für Lasertechnik ILT entwickelte und patentiert. Mit dem innovativen 3D-Druck Verfahren lassen sich Bauteile mit komplexen Geometrien herstellen. Das LPBF ist sehr präzise und gestattet eine Teilefertigung, die mit subtraktiven Methoden überhaupt nicht möglich wäre.

Das pulverbettbasierte Laserstrahlschmelzen, engl. Laser Powder Bed Fusion (LPBF) ist seit über 25 Jahren eins der vielversprechendsten Verfahren zur additiven Fertigung von Metallen. Es wurde 1996 am Fraunhofer-Institut für Lasertechnik ILT entwickelte und patentiert. Mit dem innovativen 3D-Druck Verfahren lassen sich Bauteile mit komplexen Geometrien herstellen. Das LPBF ist sehr präzise und gestattet eine Teilefertigung, die mit subtraktiven Methoden überhaupt nicht möglich wäre.

LPBF – Das Verfahren

Das LPBF Laserschmelzen beginnt mit einem feinem Pulver, das auf einer Grundplatte in dünnen Schichten verteilt wird. Ein präzise gesteuerter Laserstrahl schmilzt dann gezielt Bereiche des Pulvers, um das gewünschte Bauteil Schicht für Schicht aufzubauen.

Nach dem Erkalten des Materials entsteht jeweils eine solide Schicht, welche die Grundlage für die nächste Schicht bildet. Nach einer Schicht wird die Grundplatte abgesenkt und eine weitere Pulverschicht aufgebracht. Dieser Prozess wiederholt sich, bis das dreidimensionale Bauteil vollständig ist und lediglich vom überschüssigen Pulver befreit werden muss.

Mit Schichtdicken zwischen 10 und 100 µm ermöglicht dieses Laserschmelzen eine außergewöhnliche Präzision und Detailgenauigkeit. Die resultierenden Bauteile weisen eine beeindruckende spezifische Dichte von bis zu 100 % auf, wodurch sie in ihren mechanischen Eigenschaften subtraktiv gefertigten Teilen in nichts nachstehen. Diese hohe Qualität macht LPBF ideal für Rapid Prototyping und Kleinserien, bei denen Präzision und Materialgüte entscheidend sind.

Lesetipp: Drei Einstiege in die Generative KI

Lesetipp: Drei Einstiege in die Generative KI

Obwohl die Fertigungsgeschwindigkeit von LPBF im Vergleich zu traditionellen Fertigungsverfahren wie dem SLM langsamer ist, überwiegt der Nutzen in Form von Flexibilität, Präzision und Materialvielfalt. LPBF eröffnet neue Horizonte in der Produktentwicklung und bietet innovative Lösungen für komplexe Designs.

Wegweisende Machbarkeitsstudien

Das renommierte Fraunhofer-Institut für Lasertechnik ILT treibt die Innovation im Bereich der additiven Fertigung kontinuierlich voran. In Partnerschaft mit führenden Industrieakteuren werden dort wegweisende Machbarkeitsstudien durchgeführt, die die Grenzen der Laserschmelztechnologie erweitern. Ein besonderer Fokus liegt dabei auf der Fertigung komplexer Geometrien und der Erforschung neuer Materialien.

Tim Lantzsch, Abteilungsleiter Laser Powder Bed Fusion am Fraunhofer ILT, kommentiert: „Aktuelle Projekte beschäftigen sich beispielsweise damit, Metalle mit hohem Schmelzpunkt, wie Wolfram oder Molybdän, zu verwenden. Diese sind allerdings aufgrund des hohen Schmelzpunkts von teilweise über 3000 °C nur schwierig prozesssicher zu verarbeiten." Um solche und ähnliche Forschungsprojekte durchzuführen, betreibt das Fraunhofer ILT mehrere LPBF-Laboranlagen.

Wichtige Messgröße: Temperatur

Im anspruchsvollen 3D Druckverfahren des Laser Powder Bed Fusion (LPBF) ist die richtige Temperatur ein entscheidender Faktor für die Qualität der Endprodukte. Der Laser in LPBF-Systemen erwärmt das Material extrem schnell, mit Raten von bis zu 1 Mio. K/s, gefolgt von einer ebenso schnellen Abkühlung.

Diese extremen Temperaturänderungen können jedoch zu Materialspannungen, Schrumpfungen, Phasenumwandlungen und anderen physikalischen Effekten führen, welche die Bauteilqualität beeinträchtigen können. "Rissbildung und plastische Verformung sind typische Probleme, die letztendlich zu Ausschuss führen können", erläutert Tim Lantzsch.

Um diese Herausforderungen zu bewältigen, hat das Fraunhofer ILT innovative Lösungen entwickelt. „So heizen wir beispielsweise die Grundplatte auf, um die Spannungen durch zu große Temperaturgradienten zu minimieren“, sagt Andreas Vogelpoth, Spezialist im Bereich Process & Systems Engineering.

Um diese Herausforderungen zu bewältigen, hat das Fraunhofer ILT innovative Lösungen entwickelt. „So heizen wir beispielsweise die Grundplatte auf, um die Spannungen durch zu große Temperaturgradienten zu minimieren“, sagt Andreas Vogelpoth, Spezialist im Bereich Process & Systems Engineering.

Die optimale Temperatur der Grundplatte hängt vom jeweiligen Material ab und muss während des gesamten Prozesses sorgfältig reguliert werden. „Der Abstand zur geheizten Grundplatte wird von Schicht zu Schicht immer größer Das Pulverbett ist ein schlechter Wärmeleiter, Abstrahlung spielt eine Rolle und natürlich bringt auch der Laser Wärme ein“, so Herr Vogelpoth.

Dementsprechend muss die Heizung im Verlauf des Prozesses angepasst werden. Diese fortlaufende Anpassung der Heizung während des LPBF-Prozesses stellt sicher, dass die Bauteile mit der höchstmöglichen Qualität hergestellt werden und das Risiko von Defekten und Ausschuss minimiert wird.

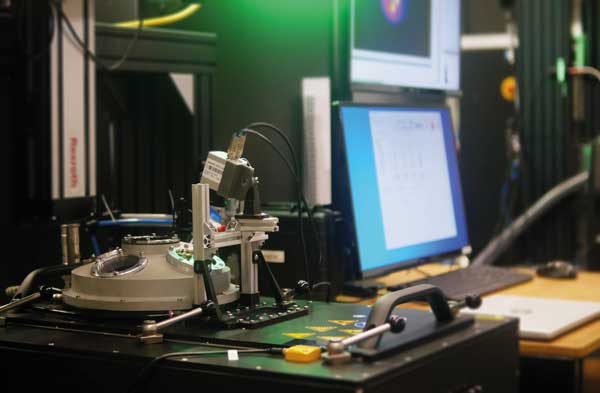

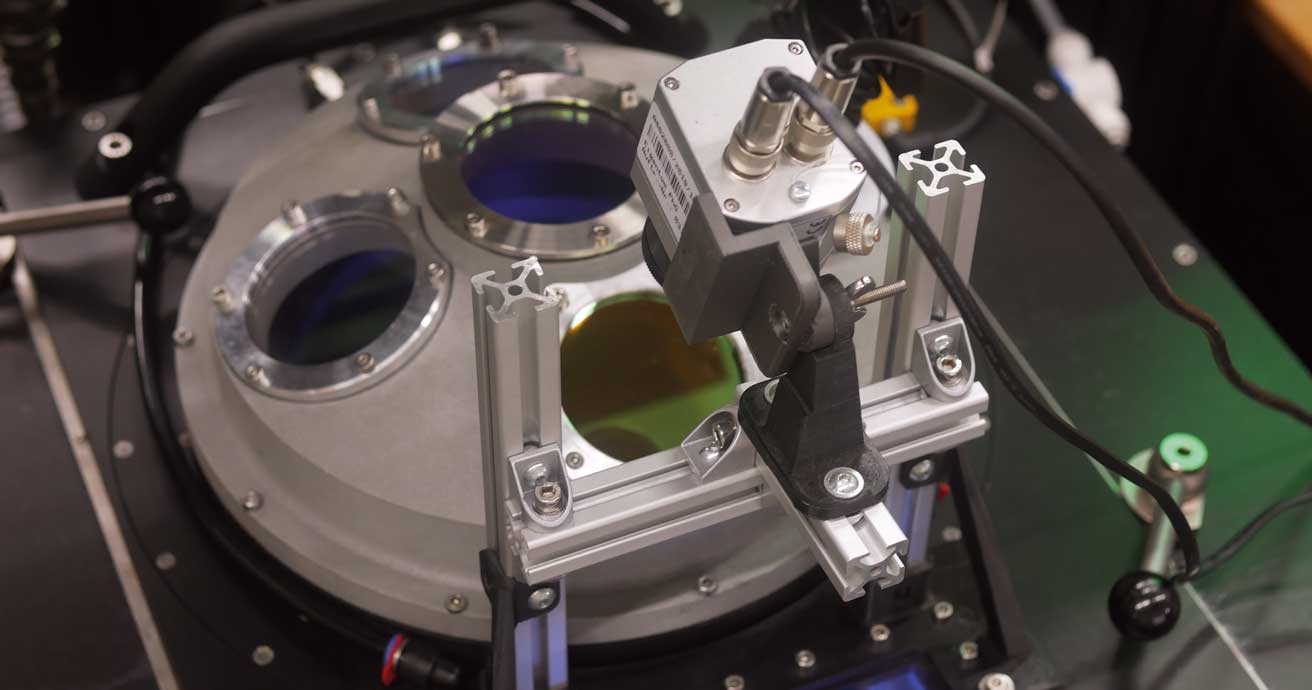

Um diesen Prozess zu optimieren, ist eine genaue Überwachung der Temperaturen erforderlich. Dafür setzen die Forschenden eine Infrarotkamera vom Typ PI640 von Optris ein, die Temperaturen bis zu 1500 °C messen kann. Die IR-Kamera ist außerhalb der Prozesskammer montiert, in die ein Zinkselenid-Fenster integriert ist. Die kompakte Infrarotkamera lässt sich so einfach oberhalb des Fensters montieren. Mit einer Auflösung von 640 x 480 Pixel kann sie auch kleinere Strukturen der Bauteile auflösen.

Sich verändernder Emissionsgrad

Die präzise Temperaturmessung spielt eine entscheidende Rolle im Prozess der additiven Fertigung, insbesondere bei der Laser Powder Bed Fusion (LPBF). „Zum Beispiel sind die Emissionsgrade von Pulver und Festkörper des gleichen Metalls verschieden und es besteht eine Abhängigkeit von der Oberflächenbeschaffenheit“, weiß Andreas Vogelpoth.

Die präzise Temperaturmessung spielt eine entscheidende Rolle im Prozess der additiven Fertigung, insbesondere bei der Laser Powder Bed Fusion (LPBF). „Zum Beispiel sind die Emissionsgrade von Pulver und Festkörper des gleichen Metalls verschieden und es besteht eine Abhängigkeit von der Oberflächenbeschaffenheit“, weiß Andreas Vogelpoth.

Um diese Herausforderung zu bewältigen, wurden am Fraunhofer ILT umfangreiche Versuchsreihen durchgeführt, bei denen die Temperatur sowohl mit Infrarotkameras als auch mit Thermoelementen gemessen wurde. Besonders während des Bauteilaufbaus liefert die Infrarotkamera wichtige Daten über die Temperatur des Materials, nachdem das Schmelzbad wieder erstarrt ist. Über eine digitale Schnittstelle gesteuert, nimmt die Kamera Messungen vor, kurz nachdem der Laser deaktiviert wurde und bevor eine neue Schicht Pulver aufgetragen wird.

Diese Messungen bieten wertvolle Einblicke in verschiedene thermische Effekte, beispielsweise das Abkühlverhalten nach dem Schmelzprozess und die Wärmeableitung durch das Pulverbett. Durch diese Daten ist es möglich, die Heizungssteuerung des Bauteils so anzupassen, dass die Qualität des Endprodukts optimiert und die Produktion fehlerhafter Teile vermieden wird.

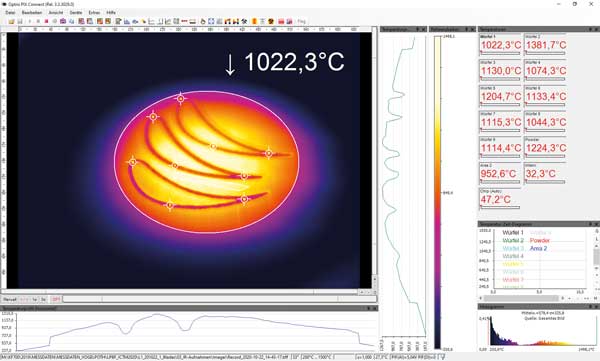

Thermografie-Bilder einfach auswertbar

Die PI640 Infrarotkamera von Optris ist über eine USB-Schnittstelle mit einem PC verbunden, auf dem die speziell entwickelte Analyse-Software PIX Connect installiert ist. So ermöglicht diese Wärembildkamera eine präzise und effiziente Echtzeitanalyse von Thermografie-Bildern.

Die PI640 Infrarotkamera von Optris ist über eine USB-Schnittstelle mit einem PC verbunden, auf dem die speziell entwickelte Analyse-Software PIX Connect installiert ist. So ermöglicht diese Wärembildkamera eine präzise und effiziente Echtzeitanalyse von Thermografie-Bildern.

Die PIX Connect Software, die standardmäßig mit den Optris Infrarotkameras geliefert wird, bietet umfangreiche Funktionen zur Bildaufnahme und -analyse sowie zur Archivierung der Aufnahmen. Andreas Vogelpoth betont die Bedeutung des offenen Formats für die Bildspeicherung, welches eine nahtlose Integration in verschiedene Systeme und die einfache Weiterverarbeitung der Daten ermöglicht. Zudem erleichtere die benutzerfreundliche Schnittstelle von PIX Connect die Auswertung der Thermografie-Bilder erheblich.

Seit rund fünf Jahren wird die PI640 am Fraunhofer ILT eingesetzt und hat dort Pyrometer ersetzt, die nur punktuelle Temperaturmessungen ermöglichten. „Insgesamt ist die Infrarotkamera von Optris für unsere Zwecke sehr gut geeignet“, fasst Tim Lantzsch zusammen: „Sie ist kompakt, dadurch leicht mechanisch zu integrieren und einfach zu bedienen.“ Dies macht die PI640 Infrarotkamera zu einem wertvollen Instrument für präzise Temperaturmessungen und -analysen in der additiven Fertigung und darüber hinaus.

Häufige Fragen

Wie funktioniert das LPBF Verfahren?

Das Laser Powder Bed Fusion (LPBF) Verfahren ist eine Form des 3D-Drucks und ermöglicht die additive Fertigung komplexer Geometrien, die mit herkömmlichen Methoden nicht oder nur schwer herstellbar sind. Nach Abschluss des Druckvorgangs wird das überschüssige Pulver entfernt und das Bauteil ggf. nachbearbeitet.

Was ist SLM Verfahren?

SLM bedeutet Selektives Laserschmelzen und ist ein additives Fertigungsverfahren, bei dem ein hochpräziser Laser Metallpulver schichtweise verschmilzt. Direkt aus den CAD-Daten lassen sich so komplexe Bauteile erstellen. Ein digitaler Entwurf wird in dünne Querschnitte zerlegt, die der Laser dann Punkt für Punkt und Schicht für Schicht auf der Bauplattform aufschmilzt. Dieser Prozess ermöglicht die Produktion von Bauteilen mit hoher Dichte und komplexen Strukturen, die mit herkömmlichen Methoden oft nicht herstellbar sind.

Das könnte Sie auch interessieren...

Auto Design | 8000 Open-Source-Modelle auf KI Basis

Feinmetall | Die Kontakt-Freudigen

Künstliche Intelligenz | Trends und Entwicklungen

3D Drucker | Additive Fertigung von Kunststoffteilen

Industrieller 3D Druck für Metall – Erstaunliche Möglichkeiten

Roboter Programmieren | Software und Steuerung

Die Autoren sind Andreas Theilacker und Torsten Czech, beide Ingenieure bei der Optris GmbH in Berlin.