Datenaustausch im Getriebebau als Basis für Digital Twins

- Details

- Zugriffe: 10847

Ein vollständiges virtuelles Abbild von Antriebssträngen und Getrieben ist nur dann möglich, wenn Getriebe-, Wälzlager- und Verzahnungsspezialisten ihre Simulationsmodelle digital miteinander verknüpfen können. Daher ist der unternehmensübergreifende und systemübergreifende Datenaustausch eine der wichtigsten Voraussetzungen für die Generierung von Digital Twins. Schaeffler und SEW haben solch einen Datentausch geschaffen.

Für die Auslegung und Simulation von Getrieben haben sich jedoch am Markt mehrere spezialisierte Software- und CAE-Tools etabliert. Jedes dieser Programme hat seine spezifischen Schwerpunkte. Das Problem: Der Austausch der Getriebedaten zwischen Herstellern und ihren Lieferanten erfolgt oft noch manuell und führt zu aufwendiger Doppelarbeit.

Plug-and-play Getriebebaukasten für Cobots und Servicerobotik

Plug-and-play Getriebebaukasten für Cobots und Servicerobotik

Diesen manuellen Datenaustausch zwischen den CAE-Tools hat Schaeffler nun gemeinsam mit SEW-Eurodrive und der FVA (Forschungsvereinigung Antriebstechnik e.V.) durch eine elektronische Datenübertragung mit Hilfe einer standardisierten Schnittstelle für Getriebedaten ersetzt. Damit entfällt die mehrfache Modellierung von Getrieben. So werden Entwicklungszeiten enorm reduziert und die Basis zum Generieren von Digital Twins geschaffen, die zum Beispiel zur Analyse von Betriebsdaten im Rahmen von Industrie 4.0-Lösungen genutzt werden können.

Standardisiertes Datenformat

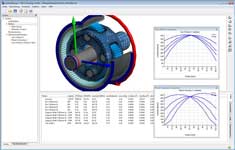

Das REXS (Reusable Engineering Exchange Standard) genannte Format bietet in der Version 1.1 eine einheitliche Modellierung und Nomenklatur für beliebige Getriebe mit Stirnrad-, Kegelrad- und Planetenstufen sowie seiner Komponenten. Derzeit ist REXS in der FVA-Workbench ab Version 5.0, in dem Schaeffler-Wälzlageranalyse-Werkzeug „Bearinx“ in den aktuellen Versionen und in dem Getriebeberechnungsprogramm „Wesilab“ von SEW integriert. uch Anbieter von kommerziellen CAE-Tools haben die REXS-Schnittstelle bereits implementiert bzw. planen deren Einführung mit dem nächsten Release. Per Mausklick wird aus den Getriebemodellen heraus einfach eine REXS-Datei erzeugt.

Getriebeberechnung für Zahnradgetriebe mit Hintergrund Grafik

Getriebeberechnung für Zahnradgetriebe mit Hintergrund Grafik

Schaeffler bietet ab sofort den automatisierten Austausch von Getriebedaten mit Hilfe der REXS-Schnittstelle an. Anwender erhalten wesentlich schneller Berechnungsergebnisse aus Bearinx und beschleunigen so ihren Entwicklungsprozess deutlich. Stephan Evert, Leiter Bearing Analysis Tools Development im Bereich R&D Bearings von Schaeffler, betont zu den Vorteilen: „Mit Hilfe von REXS können wir den Aufwand für die software-technische Kopplung von CAE-Werkzeugen und Simulationen reduzieren und dabei gleichzeitig die IT-Architekturen vereinfachen“, und weiter: „REXS kann von der Getriebebranche als standardisierter Datencontainer für die Generierung von Digital Twins genutzt werden.“

Beschleunigte Applikationsentwicklung

Getriebehersteller mit einem großen Anteil an kundenspezifischer Applikationsentwicklung profitieren in hohem Maße von einem digitalisierten Datenaustausch mit ihren Lieferanten. „Ziel ist es, unterschiedliche Systeme mit eigenen Berechnungsschwerpunkten effizient und effektiv nutzen zu können“, weiß Dr. Heinrich Bolz, Leiter Berechnung und Simulation in der Entwicklung Getriebe bei SEW-Eurodrive und erklärt zu dem Open-source-Projekt: „Mit REXS lassen sich Getriebedaten schnell und fehlerfrei übermitteln. Damit liefert die Schnittstelle einen wesentlichen Beitrag zur Optimierung unseres Innovationsprozesses.“

Drehmoment messen mit getriebeinterner Sensorik

Drehmoment messen mit getriebeinterner Sensorik

Die REXS-Schnittstelle ist lizenzfrei zugänglich unter www.rexs.info. Dort finden sich auch alle weiteren Informationen über die aktuelle und künftige Entwicklung. Auf dem Schaeffler-Messestand kann sich der Besucher live vorführen lassen, wie einfach die Datenmodelle zwischen CAE-Tools ausgetauscht werden können.

Das könnte Sie auch interessieren...

Lagerlösungen und Elektromotoren für Arbeitsmaschinen

Profilschienenführung in moderner Gießereitechnik von Laempe

Künstliche Intelligenz | Trends und Entwicklungen

Spindellager – Die Vacrodur Hochleistungselemente

Linearführung | mit Rollen, Kugeln oder zum Gleiten