2D Lidar Sensor für flexibleres Transportshuttle von Montratec

- Details

- Zugriffe: 12207

Pepperl+Fuchs hat in enger partnerschaftlicher Zusammenarbeit mit Montratec einen kundenspezifischen 2D Lidar Sensor für ein flexibleres Transportshuttle auf der Grundlage der eigens entwickelten Pulse Range Technology entwickelt. Diese gestattet es, zwischen fest verbauten Streckenteilen wie Tunneln oder Kurven zu unterscheiden. Das war vorher nicht möglich und auch nicht ganz einfach, wie dieser Anwenderbericht zeigt:

Inhalt

- 2D Lidar Sensor folgt Trend zu Individualisierung

- Pulse Range Technologie als Grundlage

- Echte Mehrwerte für die Intralogistik

- Häufige Fragen

2D Lidar Sensor folgt Trend zu Individualisierung

Der Trend „weg vom reinen Katalogprodukt - hin zur kundenindividuellen Lösung“ ist auch bei Pepperl+Fuchs spürbar. „Mit den sich wandelnden Marktbedingungen ändern sich auch die Anforderungen unserer Kunden“, erklärt Andreas Dereux, Key Account Manager bei Pepperl+Fuchs. „Anlagenbetreiber fragen immer weniger nach Standardprodukten sondern mehr nach Lösungen, die exakt auf deren Bedürfnisse zugeschnitten sind. Zusammen mit der Firma Montratec haben wir solch eine spezifische Sensorlösung von Grund auf gemeinschaftlich entwickelt.“

Lidar Technologie als neues Herzstück

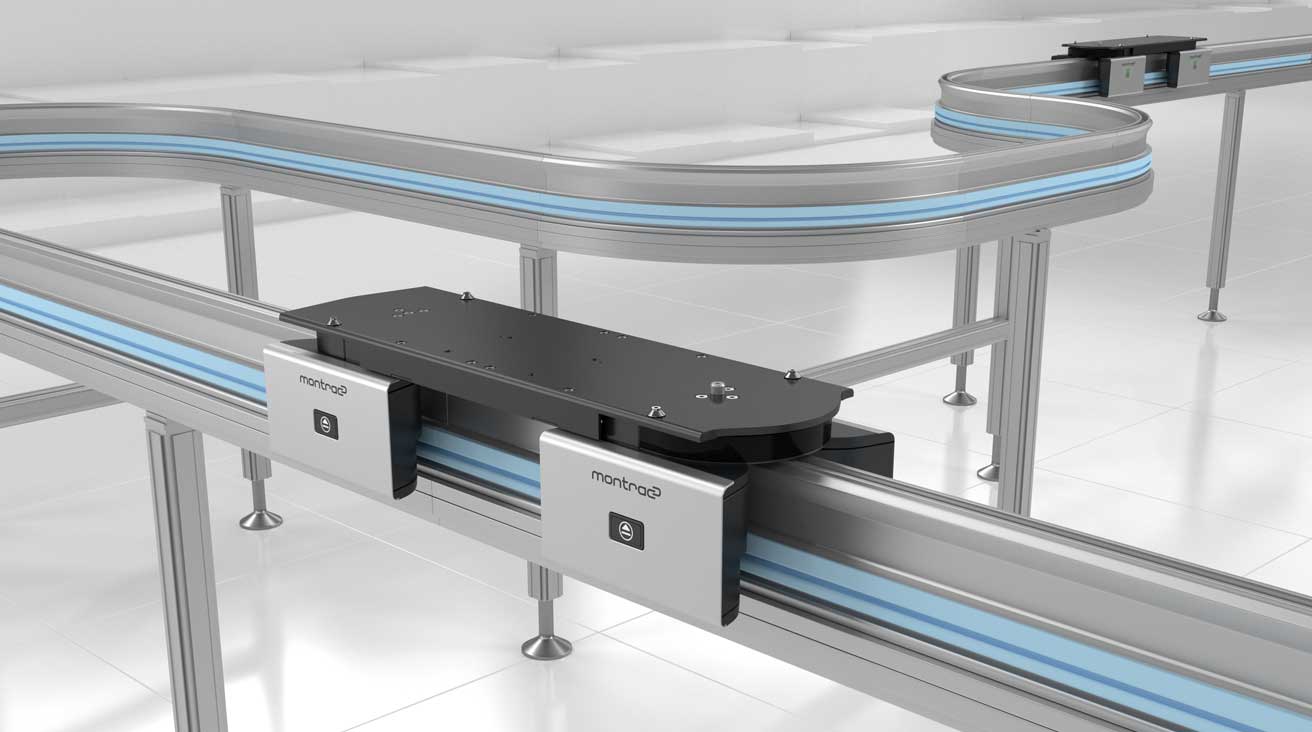

Montratec mit Sitz im baden-württembergischen Niedereschach stellt modulare Monorail-Systeme für innerbetriebliche Transportaufgaben und Montageprozesse her. Mit der Entwicklung ihrer neuesten Shuttle-Generation „Montrac Shuttle MSH5“ wurden die Ziele hochgesteckt. „Bei dem MSH5 ging es nicht um eine einfache Weiterentwicklung des Vorgängermodells, sondern eher um einen technologisch einen großen Schritt nach vorne zu machen“, betont Michael Haug, Produktmanager bei Montratec.

Montratec mit Sitz im baden-württembergischen Niedereschach stellt modulare Monorail-Systeme für innerbetriebliche Transportaufgaben und Montageprozesse her. Mit der Entwicklung ihrer neuesten Shuttle-Generation „Montrac Shuttle MSH5“ wurden die Ziele hochgesteckt. „Bei dem MSH5 ging es nicht um eine einfache Weiterentwicklung des Vorgängermodells, sondern eher um einen technologisch einen großen Schritt nach vorne zu machen“, betont Michael Haug, Produktmanager bei Montratec.

Die im bisherigen Shuttle integrierte Sensorik basiert auf einem eindimensionalen, optoelektronischen Sensor mit energetischer Signalauswertung. Dieser gibt ein einfaches Schaltsignal aus und erfasst vorausfahrende Shuttles über einen singulären Lichtstrahl. Eine Unterscheidung zwischen fest verbauten Streckenteilen wie etwa Tunneln, vorausfahrenden Shuttles oder gar Kurvenfahrten sind somit nicht möglich. Das sollte sich mit der neuen Generation ändern.

„Die Liste der Anforderungen an die Lidar Sensoren als Herzstück des Shuttles war entsprechend lang und für mich war schnell klar, dass wir diese mit den am Markt verfügbaren Produkten nicht erfüllen können. Es galt also einen Partner zu finden, mit dem wir eine speziell auf unsere Anwendung zugeschnittene Lösung konstruieren“, so Rolf Wiechert, Vice President R&D bei Montratec. „Das war gar nicht so einfach“, wirft Haug ein. „Einzig Pepperl+Fuchs brachte mit seiner Erfahrung und technologischen Expertise alle Voraussetzungen für diese Kooperation mit. Besonders erwähnenswert war dabei die Bereitschaft, aus seinem Portfolio etwas völlig Neues zu schaffen.“

Meilenstein intensiver Zusammenarbeit

„Wir haben bei diesem Projekt zwei Sichtweisen vereint“, sagt Andreas Dereux. „Montratec weiß genau, worauf es im Bereich der industriellen Intralogistik ankommt und Pepperl+Fuchs wiederum, welchen Beitrag leistungsstarke Sensortechnik hierfür leisten kann. So gab es bereits im Vorfeld der eigentlichen Entwicklungsarbeit diverse Treffen, um ein optimales Verständnis für die Applikation, die Umgebungsbedingungen sowie das Shuttle und dessen gewünschte Funktionalitäten aufzubauen.

Thorsten Schroeder begleitete das Projekt als Produktmanager am Pepperl+Fuchs Standort Berlin, dem Kompetenzzentrum für optoelektronische Sensoren. „Die Zusammenarbeit mit Montratec verlief über die verschiedenen Phasen des Projektes hinweg sehr intensiv“, so Schroeder. „Als Produktmanager habe ich mich besonders in der ersten Phase der Erarbeitung einer umfassenden Spezifikation eingebracht.“ Diese bildet das Grundgerüst für alle weiteren Schritte und stellte damit einen wesentlichen Meilenstein im Gesamtprojekt dar. Denn erst, wenn alle Anforderungen hinreichend spezifiziert sind, kann die eigentliche Entwicklungsarbeit beginnen.

Pulse Range Technologie als Grundlage für Lidar Sensoren

„Auf eine messende Technologie zu setzen, war der entscheidende Ausgangspunkt für diese Entwicklung. Denn im Gegensatz des im ursprünglichen Shuttle verbauten Sensors werden nun Distanzwerte ausgegeben, die zur Weiterverarbeitung verwendet werden können“, erklärt Wiechert. Mit der Pulse Ranging Technology, kurz PRT, setzt Pepperl+Fuchs dabei auf ein eigens weiterentwickeltes Pulslaufzeit-Verfahren, welches Distanzen von wenigen Zentimetern bis zu mehreren Hundert Metern mittels der direkten Messmethode millimetergenau erfasst.

3D Kamera | Industrielle Bildverarbeitung

3D Kamera | Industrielle Bildverarbeitung

PRT hat sich in vielen Produkten bereits bewährt. So auch für die 2D Lidar-Systeme R2100, der als Basis für die neue Sensorlösung herangezogen wurde. „Die größte technische Herausforderung lag darin, genau diese zugrundeliegende Technologie an die Gegebenheiten im Shuttle anzupassen“, erklärt Schroeder und konkretisiert: „Dazu gehören die Aspekte Bauform, Hardware und Software.“

Maßgeschneiderter Lidar Sensor in vielerlei Hinsicht

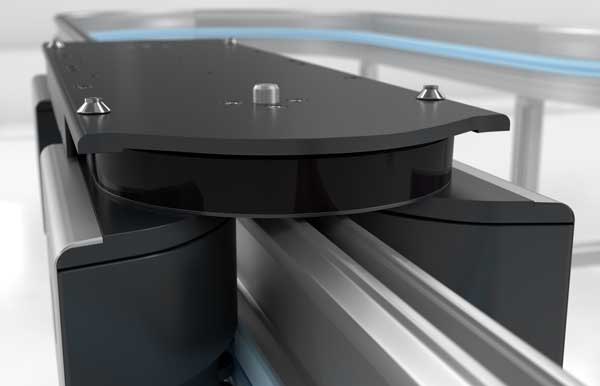

Vergleicht man den Lidar R2100 und die daraus entwickelte Sensorlösung für Montratec, wird auf den ersten Blick deutlich: Die beiden Produkte haben äußerlich nicht mehr viel gemeinsam. Auf einer eigens für dieses Projekt eingerichteten Fertigungslinie, samt spezieller Kalibrier- und Prüfvorrichtungen, entsteht heute ein komplett neues Endprodukt.

Das Gehäuse wurde speziell auf die Form des Shuttles zugeschnitten und so konzipiert, dass es sich optimal in das Shuttledesign einfügt. Diese angepasste Bauform erforderte ein komplett neues Design der Messelektronik. Einzelne Lidar-Sensoren liefern nun in halbrunder, geometrischer Anordnung Entfernung und Intensitätsinformationen von fünf verschiedenen Messpunkten.

Das Gehäuse wurde speziell auf die Form des Shuttles zugeschnitten und so konzipiert, dass es sich optimal in das Shuttledesign einfügt. Diese angepasste Bauform erforderte ein komplett neues Design der Messelektronik. Einzelne Lidar-Sensoren liefern nun in halbrunder, geometrischer Anordnung Entfernung und Intensitätsinformationen von fünf verschiedenen Messpunkten.

„Hier ging es also um eine mehrkanalige Sensorlösung. Diese hatte wiederum Auswirkungen auf die Messauswertung, sodass auch hier Software-Anpassungen erforderlich waren“, skizziert Schroeder die weiteren Individualisierungs-Maßnahmen: „Damit haben wir erstmalig eine zweidimensionale Lösung komplett auf ein konkretes Kundenproblem adaptiert.“ Sein Kollege Dereux ergänzt sichtlich stolz: „Und das ist auch die Besonderheit. Eine bestehende, leistungsstarke Technologie zu nutzen, um daraus gemeinsam mit dem Kunden etwas völlig Neues zu.“

Als der erste Prototyp im Shuttle eingesetzt werden konnte, war die Freude auf beiden Seiten entsprechend groß. Wenn man nach so vielen Monaten enger und intensiver Zusammenarbeit den Sensor erstmals erfolgreich in Anwendungen sieht, ist das zweifellos ein emotionaler Moment, sind sich alle einig.

Echte Mehrwerte für die Intralogistik

Die Vorteile der neuen fünf-kanaligen Sensorik sind nicht von der Hand zu weisen. Dank der fünf Messstrahlen erhält das neue Shuttle MSH5 ein zusätzliches, peripheres Sichtfeld und erkennt somit vorausfahrende Shuttles und Störobjekte jederzeit sicher – und dies auf geraden wie kurvigen Strecken. Neben der besseren Überwachung des Fahrweges und der damit einhergehenden optimierten Kollisionsvermeidung ermöglicht der breitere Abstrahlwinkel der fünf Sende-LEDs zudem den Transport breiterer Werkstückträger.

Wird ein Sensor zusätzlich am Heck des Shuttles eingesetzt, lassen sich außerdem Rückwärtsfahrten Sensor überwacht realisieren. „Wir haben heute einen hochwertigen Industriesensor im Einsatz, der mit seiner Messtechnik einer schaltenden Lösung weit überlegen ist“, resümiert Haug zufrieden. „Mit den neu gewonnenen Features generieren wir echte Mehrwerte für unsere Kunden in der Intralogistik.“

Häufige Fragen

Was sind Lidar Systeme?

Lidar-Systeme (Light Detection and Ranging) sind hochentwickelte Fernerkundungstechnologien, die Licht in Form von gepulsten Laserstrahlen nutzen, um Entfernungen zu messen und dadurch dreidimensionale Informationen über die Form und Oberflächenmerkmale eines Objekts oder einer Umgebung zu sammeln. Lidar-Technologien werden in Anwendungen wie Fabrikautomation, topografische Kartierung, Forstwirtschaft, Stadtplanung, Straßen- und Brückenbau, Archäologie, Fahrzeugnavigation, eingesetzt.

Wann ist ein 2D Lidar Sensor besser als ein 3D Lidar Sensor?

In Szenarien, in denen eine detaillierte räumliche Erfassung nicht erforderlich ist und wo es um Kosteneffizienz und Einfachheit geht, können 2D Lidar-Sensoren effektiver sein als die komplexeren 3D Lidar-Sensoren. Das gilt insbesondere für Anwendungendes Lidar Sensors, bei denen es um Kosten, Einfachheit und Effizienz bei der Erfassung von Daten in einer einzigen Ebene geht. Aufgrund ihrer Einfachheit lassen sie sich oft leichter in bestehende Systeme integrieren.

Was ist Flash Lidar?

Flash Lidar ist eine Art von Lidar-Technologie, die sich von herkömmlichen, punktbasierten oder Scanning-Lidar-Systemen unterscheidet. Während ein traditionelles Lidar-System einen Laserstrahl über ein Gebiet scannen und die Zeit messen, die das Licht benötigt, um zum Sensor zurückzukehren, beleuchtet Flash Lidar das gesamte Zielgebiet gleichzeitig mit einem Lichtblitz.

Die Hauptkomponenten eines Flash-Lidar-Systems sind eine Laserlichtquelle, die einen breiten Lichtblitz aussendet, und ein Array von Sensoren oder eine Kamera, die das reflektierte Licht gleichzeitig von der gesamten Szene erfassen. Durch die Messung der Zeit, die das Licht vom Aussenden bis zum Empfangen benötigt (Time-of-Flight), kann das System ein 3D-Bild der Szene erstellen.

Die Vorteile von Flash Lidar liegen in der schnellen Bildaufnahme und der Fähigkeit, Szene oder Objekt in Bewegung präzise zu erfassen, da das gesamte Feld in einem einzigen Moment beleuchtet wird. Dies macht Flash Lidar besonders nützlich für Automotive Anwendungen wie zur Fahrzeugsicherheit des autonomen Fahrens, die Luft- und Raumfahrt sowie bestimmte militärische Anwendungen. Allerdings kann Flash Lidar bei größeren Entfernungen oder in hellem Sonnenlicht weniger effektiv sein als herkömmliche Scanning-Lidar-Systeme.

Das könnte Sie auch interessieren...

Industrieller Überspannungsschutz – kompakt, skalierbar, zertifiziert

Funksensoren zur Zustandsüberwachung in der Smart City

Feinmetall | Die Kontakt-Freudigen

Signalverarbeitung für Ex-Bereiche und SIL-Anwendungen

Sicherheitstechnik für Shuttle und Hängebahn in der Intralogistik