Antriebs- und Förderkette | Rollenketten für die Industrie

- Details

- Zugriffe: 26219

Entdecken Sie die neuesten Entwicklungen von Tsubaki in der Welt der Antriebs- und Förderketten. Dieser Artikel informiert über innovativ Produktneuheiten, zeigt deren Effizienz anhand von Anwenderbeispielen aus Holzindustrie und Automobilbau und stellt Ihnen exklusive Serviceangebote vor. Erfahren Sie, wie Sie mit den umweltfreundlichen Rollenketten Ihre Produktionsprozesse in jeder Branche optimieren und so TCO-Kosten senken.

Inhalt:

Umweltfreundliche Antriebs- und Förderketten mit Konfigurator

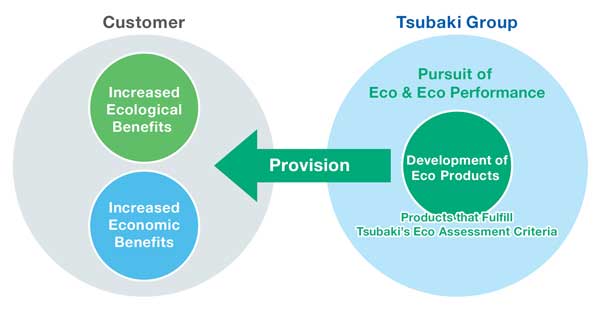

14.12.2020 | Mit einem neuen Ansatz für Produktentwicklung und Produktdesign unterstützt Tsubaki seine Kunden bei der Reduzierung der Umweltbelastung in ihren Betrieben und der Erhöhung ihrer Wirtschaftlichkeit. Mit den auf Ökologie und Ökonomie optimierten Eco+Eco Antriebs- und Förderketten lassen sich Effizienz von Anlagen steigern sowie Ressourcen Recycling und Wiederverwendbarkeit verbessern. Ein Ketten Konfigurator erleichtert zudem die Auslegung der individuellen Förderkette.

14.12.2020 | Mit einem neuen Ansatz für Produktentwicklung und Produktdesign unterstützt Tsubaki seine Kunden bei der Reduzierung der Umweltbelastung in ihren Betrieben und der Erhöhung ihrer Wirtschaftlichkeit. Mit den auf Ökologie und Ökonomie optimierten Eco+Eco Antriebs- und Förderketten lassen sich Effizienz von Anlagen steigern sowie Ressourcen Recycling und Wiederverwendbarkeit verbessern. Ein Ketten Konfigurator erleichtert zudem die Auslegung der individuellen Förderkette.

Tsubaki hat hierfür eine Richtlinie eingeführt mit Umweltauflagen für alle eigens entwickelten Produkte. Die damit verbundenen Notwendigkeiten hat der Antriebsspezialist als gemeinsame Entwicklungsziele für das Eco+Eco Sortiment formuliert.

Anforderungen für Eco+Eco Ketten

Jake Yamamoto, Sales & Marketing Director von Tsubakimoto Europe B.V., kommentiert: „Die gesamte Tsubaki-Gruppe arbeitet seit einiger Zeit zusammen mit dem Ziel, dass alle Neuentwicklungen umweltfreundlich sind. Wir haben dazu die kontrollierbaren, ökologischen Faktoren in folgende sieben Kategorien eingeteilt:

- Ressourcenschonung mit Abfallreduzierung

- Energieeinsparung bei reduziertem CO2-Ausstoß

- saubere Arbeitsumgebung

- Rücksicht auf die Umwelt

- einfache Entsorgung

- Wiederverwendbarkeit

- Schadstoffreduzierung.

Indem wir diese Kategorien als Grundlage für das gesamte Design und die Produktentwicklung heranziehen und sie mit den nachweisbar wirtschaftlichen Vorteilen unserer Produkte kombinieren, erfüllen wir unsere Verpflichtung gegenüber unseren Kunden, so dass sie mit unseren Produkten ihre Ökologie und Ökonomie in Einklang bringen können“.

Alle Tsubaki-Ketten wurden bereits mit der Eco+Eco-Philosophie versehen, darunter die wartungsfreie Lambda-Kette, die GT4 Winner-Kette, die korrosionsgeschützte Neptune-Kette und die G8-Hochleistungskette. Alle Ketten bieten eine Verdoppelung der Lebensdauer gegenüber herkömmlichen Ketten sowie 49 % weniger CO2-Emissionen.

Anwendung Förderkette für Brauereifässer

Das Potenzial der Eco+Eco Bauart demonstriert Tsubaki an einer Anwendung in einer Brauerei. 18 Förderbänder werden hier zum Transport von Paletten mit Fässern eingesetzt. Jedes Förderband ist 9,75 m lang. Ein Elektromotor mit einer Leistung von 7,5 kW treibt mit einer Geschwindigkeit von 15 m/min eine Triplexkette an.

Förderkette mit 5 statt 2 Jahren Lebensdauer in Großbäckerei

Förderkette mit 5 statt 2 Jahren Lebensdauer in Großbäckerei

Bisher haben die eingesetzten Schmiermittel Paletten und Fässer verschmutzt. Dadurch gingen sie kaputt, kontaminierten und wurden schlimmstenfalls sogar Ausschuss. Indem die Brauerei auf die Schmierung der Ketten verzichtete, versuchte sie das Problem zu lösen. Das Ergebnis brachte nicht den erwünschten Erfolg. Die Förderketten wurden nach ein paar Monaten steif, die Rollen verschlissen, die Vibration nahm erheblich zu, der Motor wurde zu heiß und verursachte eine konstante thermische Fehlermeldung.

Die Tsubaki Experten empfahlen daraufhin den Austausch durch eine schmiermittelfreie Duplex-Rollenkette. Deren Rollen verursachen eine geringere Reibung und sind wartungsfrei. Um die Förderketten anzutreiben, war nur noch eine Motorleistung von 1,5 kW erforderlich. Das Downsizing reduzierte zudem den Energieverbrauch von 27.000 kWh auf 5400 kWh. Zudem verringerte sich der CO2-Ausstoß gravierend von 15.255 kg auf 3056 kg. Die Lebensdauer der Kette verlängerte sich hingegen von 4 Jahren auf etwa 15 Jahre.

Konfigurator für die individuelle Förderkette

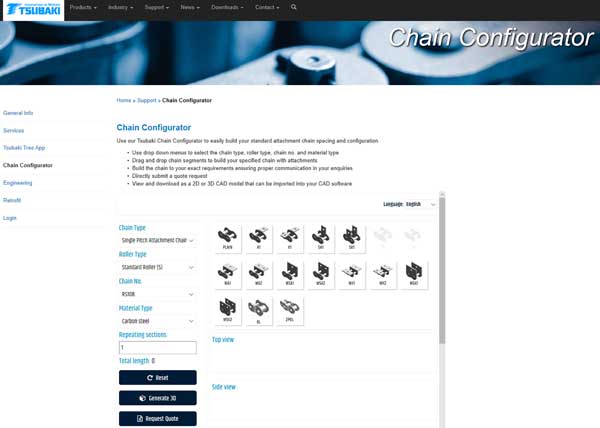

Tsubaki erleichtert jetzt mit einem Ketten Konfigurator die Auslegung von BS / DIN- und ANSI-Simplex-Förderketten. Mit dem Tsubaki Chain Configurator kann jeder rund um die Uhr seine optimale Kette mit Anbauteilen entwerfen. Der Ketten Konfigurator bietet eine Vielzahl von Entwurfsoptionen und die Möglichkeit, formatierte 2D- und 3D-CAD-Modelle zu exportieren.

Die Kettenoptionen lassen sich per Drag & Drop auswählen. Während des Auslegungsprozesses können die Transportketten aus allen Winkeln betrachtet werden, einschließlich der integrierten Komponenten. Darüber hinaus bietet der Konfigurator Messungen für die Gesamtlänge sowie bestimmte Abschnitte der Kette.

Nachdem ein Kettenentwurf benutzerdefiniert erstellt wurde, kann der Anwender im Konfigurator ein 3D-Modell erstellen, eine 2D- oder 3D-CAD-Datei in einer Vielzahl von Formaten auswählen und herunterladen. Entwürfe können zudem als PDF gespeichert und gedruckt werden. Abschließend kann ein Angebot angefordert werden.

Der Konfigurator steht in Deutsch, Englisch, Französisch, Spanisch, Portugiesisch, Polnisch, Russisch, Niederländisch und Italienisch zur Verfügung. Ausprobieren lässt sich der neue Tsubaki Chain Configurator über den QR-Code.

Titankette für Holzmühlen, Steinsägen oder Ziegelwerke

15.10.2020 | Tsubaki stellt seine neue Titan Antriebskette vor. Sie bietet eine bisher unerreichte Verschleißfestigkeit in rauen Einsatzumgebungen. Extrem abrasive und staubige Bedingungen wie in Holzmühlen, Steinsägen oder Ziegelwerken hält die Titankette problemlos stand.

Die Antriebskette kombiniert die Eigenschaften der Premium GT4 Winner Kette von Tsubaki mit der hohen Verschleißfestigkeit. Präzise gefertigte, nahtlose Buchsen mit eingearbeiteten Schmiernuten und beschichteten Bolzen sind die besonderen Merkmale in der Herstellung der Kette.

Dank der speziellen Schmiernuten gelangt das Öl an die Kontaktstelle, wo es am dringendsten benötigt wird. Die speziell beschichteten Bolzen bieten eine extra harte und dennoch reibungsarme Oberfläche. Die Kombination dieser Bolzen und der perfekt zylindrischen Buchsen mit Schmiernuten reduziert die Reibung zwischen Buchse und Bolzen auf ein Minimum.

Titan Antriebskette senkt TCO Kosten

Anwender können mit Einsatz Titankette ihren Wartungsaufwand und Ausfallzeiten der Anlagen reduzieren. Die Total Cost of Ownership (TCO) werden damit spürbar gesenkt.

Trennfolie Formteil verhindert Galvanische Korrosion im Auto

Trennfolie Formteil verhindert Galvanische Korrosion im Auto

Vernickelte Außenlaschen bieten in Kombination mit den aus einer schwarzen Oxidschicht versehenen Innenlaschen einen zusätzlichen Korrosionsschutz. Eine besondere Stanzringverdichtung gestattet der Titan Kette die volle Belastbarkeit der Grundkette. Die Stanzringverdichtung ist patentiert.

Die Antriebskette steht standardmäßig in den Größen 12B bis 32B zur Verfügung. Auf Anfrage gibt es weitere Größen, Mehrstrangversionen sowie Anbauteile. Das Forschungs- und Entwicklungsteam des Unternehmens hat die Titan Kette im Kyotanabe Technical Center Japan unter Einbeziehung der Tsubakimoto Europe B. V. entwickelt. Die Entwicklung erfolgte unter dem Eco & Eco Ansatz der TSUBAKI Gruppe.

Anwendungen für Förder- und Antriebsketten

Die nachfolgenden zwei Anwendungen verdeutlichen die Sinnhaftigkeit, wenn man der Kette etwas mehr Beachtung schenkt. Total Cost of Ownership lassen sich damit sicher senken. Doch lesen Sie selbst:

Förderkette für Hängeband in Karosseriemontage

14.01.2020 | Ein britischer Automobil-Hersteller hatte ein Problem bei der Wartung der Förderketten, die sein Hängeband antreiben. Dieses dient zum Transport der montierenden Auto-Karosserie-Bauteile. Die Rollenketten mussten zu oft ausgetauscht werden, sonst hätten sie einen Stillstand der Produktion verursacht. Durch den Umbau auf eine Spezial Förderkette von Tsubaki konnte das Problem behoben werden. Dazu mussten nur die Total Cost of Ownership (TCO) statt der Einkaufspreis in den Vordergrund gestellt werden.

14.01.2020 | Ein britischer Automobil-Hersteller hatte ein Problem bei der Wartung der Förderketten, die sein Hängeband antreiben. Dieses dient zum Transport der montierenden Auto-Karosserie-Bauteile. Die Rollenketten mussten zu oft ausgetauscht werden, sonst hätten sie einen Stillstand der Produktion verursacht. Durch den Umbau auf eine Spezial Förderkette von Tsubaki konnte das Problem behoben werden. Dazu mussten nur die Total Cost of Ownership (TCO) statt der Einkaufspreis in den Vordergrund gestellt werden.

In der Automobilmontage müssen die eingesetzten Maschinen und Anlagen das ganze Jahr über 24 Stunden am Tag laufen. Ausfallzeiten verursachen sonst schnell Kosten Tausender von Euros in der Minute. Leider sehen viele Verantwortliche die Antriebskette noch immer als Warenprodukt an und treffen ihre Kaufentscheidungen auf Basis des Preises. Sie wären besser dran, auch die Leistungsfähigkeit und Qualität mit in die Waagschale zu werfen.

Kleine Förderkette mit großer Wirkung

In der Karosserie-Montage von Autos transportieren oft Überkopfförderer die Autoteile von einer Arbeitsstation zur nächsten. Die mit Förderketten angetriebenen Fördersysteme stellen damit einen wichtigen Teil des Materialflusses dar. Fällt hier eine Förderkette aus, steht ein großer Teil der Produktionslinie über mehrere Prozessschritte still. Spezialketten bieten hier eine vielfach höhere Lebensdauer als Standardketten – besonders wenn es um Hochleistungsanwendungen geht.

Auch eines der größten britischen Automobil-Montagewerke hatte dieses Problem. Die in die Hängebahn eingebaute Kette war alle zwölf Monate auszutauschen und vierteljährlich zu warten. Um sicher zu gehen, wurde die Förderkette alle drei Monate geschmiert. Dennoch wurde sie wurde steif und schwergängig. Zudem verursachten Staubpartikel eine Verunreinigung. Das führte zu Verschleiß. Die Förderkette brach meist bereits vor Ablauf der zwölf Monate.

Wechsel auf Spezial Förderketten empfohlen

Die Betriebsleiter musste das ändern und wand sich an den führenden Hersteller antriebstechnischer Produkte Tsubaki. Die Experten stellten fest, dass sich die ursprünglich eingebauten OE Ausführungen nicht für den Hochleistungsbetrieb eigneten. Also schlugen sie vor, die OE Kette durch eine Qualitätskette zu ersetzen.

Lesetipp: Rollenketten richtig auswählen

Lesetipp: Rollenketten richtig auswählen

Zudem sollten die neuen Förderketten einen Mehrwert für die Produktionslinie bieten und niedrigere Gesamtbetriebskosten Total Cost of Ownership (TCO) ergeben. Die Tsubaki Ingenieure empfahlen daraufhin den Wechsel auf eine wartungsfreie, selbstschmierende Kette der Lambda-Serie. Damit entfiel die manuelle Schmierung. Das reduzierte die Wartungskosten und Ausfallzeiten.

Um die Lebensdauer der Rollenketten zusätzlich zu steigern, entwickelten die Ingenieure eine spezielle Deckplatte, die an jedem zweiten Ketten Glied über den Bolzen angebracht wurde. Damit konnte die Verschmutzung der Ketten-Glieder reduziert und die Rollen Kette vor Verschleiß geschützt werden. Die zur Befestigung der Deckplatten an den Bolzen verwendeten Nieten ersetzte man durch hochfeste Schrauben, die mit einem Sicherungskleber in Position gehalten werden.

Nach dem Produkt-Vergleich und dem Austausch der Ketten funktioniert das Fördersystem in der Regel länger als zwei Jahre zuverlässig. Das ist mehr als die doppelte Lebensdauer der OE Förderketten.

Langlebige Rollenketten für die raue Holzindustrie

29.05.2019 | Tsubaki präsentiert eine große Auswahl an Antriebs- und Förderketten, die eine längere Lebensdauer als vergleichbare Antriebselemente vorweisen. Die Standardrollenkette „GT4 Winner“ ist nach BS/DIN-Norm gefertigt und verfügt über eine hohe Festigkeit und einfache Handhabung. Die wartungsarme "Lambda"-Kette in der sechsten Generation auf Basis der GT4 Winner muss nicht nachgeschmiert werden.

Eine mit Schmiermittel vakuumgetränkte Sinterbuchse sorgt im Kettengelenk für den ausreichenden Schmierfilm. Auch die "Neptune"-Kette baut auf dem Prinzip der GT4 Winner auf. Sie eignet sie sich für feuchte Umgebungen, wo ein höherer Korrosionsschutz erforderlich ist. Bei den "Heavy Duty"-Ketten wurden die weltweit besten Stahlwerkstoffe ausgewählt und die einzelnen Kettenbauteile so aufeinander abgestimmt, dass eine ganze Reihe verschiedener Heavy-Duty-Ketten entstanden ist.

Ihre höhere Festigkeit und bessere Verschleißfestigkeit sind in den hochbelasteten Antrieben der Holzwerke gefragt, da bei der Bearbeitung des noch rohen Holzes nicht von homogenen und ruhigen Prozessen ausgegangen werden kann. Darüber hinaus lassen sich durch eine Vielzahl an Winkel- und (Sonder-) Mitnehmerlaschen nahezu alle kundenspezifischen Anforderungen, die an eine Förderkette gestellt werden, realisieren.

Hightech Hubkette für zuverlässigen Pufferturm im Stahlbau

24.05.2018 | In dieser Anwendung konnte ein niederländisches Stahlwerk die Produktivität seiner Wärmebehandlung dadurch langfristig erhöhen. Wie? Indem ihm Tsubkaki seine ausfallträchtigen Antriebsketten durch Hightech-Hubkette mit einer Lebensdauer von bis zu 15 Jahren ersetzt hat.

24.05.2018 | In dieser Anwendung konnte ein niederländisches Stahlwerk die Produktivität seiner Wärmebehandlung dadurch langfristig erhöhen. Wie? Indem ihm Tsubkaki seine ausfallträchtigen Antriebsketten durch Hightech-Hubkette mit einer Lebensdauer von bis zu 15 Jahren ersetzt hat.

Förderkette für 3-fache Standzeit in Glasfaserwolle-Fertigung

31.01.2017 | Ein Hersteller von isolierender Glasfaserwolle fand heraus, dass ein vorzeitiger Verschleiß der in einer Förder-Anlage verbauten Förderkette für die nachlassende Produktqualität verantwortlich war. Er ersetzte die Kette durch eine Premium-Kette des führenden Herstellers von antriebstechnischen Produkten Tsubaki.

31.01.2017 | Ein Hersteller von isolierender Glasfaserwolle fand heraus, dass ein vorzeitiger Verschleiß der in einer Förder-Anlage verbauten Förderkette für die nachlassende Produktqualität verantwortlich war. Er ersetzte die Kette durch eine Premium-Kette des führenden Herstellers von antriebstechnischen Produkten Tsubaki.

Werkzeuge und Service

Tsubaki bietet natürlich nicht nur Antriebs- oder Förderketten sowie andere Antriebselemente, sondern stellt auch den passenden Service und Zubehör seinen Kunden zur Seite wie diese Beispiel zeigen:

Service sichert Synchronität parallel betriebener Rollenketten

12.02.2018 | Müssen Kettenstränge in Maschinen paarweise oder mehrfach parallel und synchron betrieben werden, ist es notwendig, dass die Antriebselemente exakt die gleiche Länge aufweisen. Um das sicherzustellen, bietet Tsubaki den optionalen Service „Match + Tag“ an. Der stellt sicher, dass die Kettenstränge eine max. Längendifferenz von 0,5 mm haben.

12.02.2018 | Müssen Kettenstränge in Maschinen paarweise oder mehrfach parallel und synchron betrieben werden, ist es notwendig, dass die Antriebselemente exakt die gleiche Länge aufweisen. Um das sicherzustellen, bietet Tsubaki den optionalen Service „Match + Tag“ an. Der stellt sicher, dass die Kettenstränge eine max. Längendifferenz von 0,5 mm haben.

Werden Ketten zu Förderzwecken parallel und synchron betrieben und sind die Kettenstränge trotz gleicher Nennlänge nicht auf die nötige Synchronität abgestimmt, können Probleme auftreten wie das Verdrehen oder ein Schlupf während des Betriebs. Diese Problematik kann sich im Laufe der Zeit noch verschärfen, wenn die Ketten verschleißen. So wird eine anfangs noch funktionierende Baugruppe zunehmend problemanfälliger. Ein früher als erwarteter Kettentausch ist die Folge.

Der Match + Tag Service ist deshalb sinnvoll, weil Industrie-Normen zwar einen Toleranzbereich für die Kettenlänge vorgeben, jedoch keine Aussagen hinsichtlich der Zusammenstellung von Kettensätzen für parallel installierte Kettenstränge enthalten. Auf Basis dieser Standards hergestellte Kettenstränge können somit in ihrer Gesamtlänge signifikant voneinander abweichen, wenn Kettenglieder mit unterschiedlichen Toleranzen verwendet wurden.

Der Match & Tag-Prozess beginnt nach der Kettenmontage mit einer präzisen Längenmessung der Kettensegmente. Anschließend werden die Kettensegmente längenmäßig zugeordnet und als Paare oder größere Gruppen gekennzeichnet. Der Service ist für folgende Ketten sofort verfügbar: BS Kurzgliederketten der Größen RS08B bis RS32B, ANSI Kurzgliederketten der Größen RS40 bis RS100 und ANSI Langgliederketten der Größen RF2040 bis RF2100.

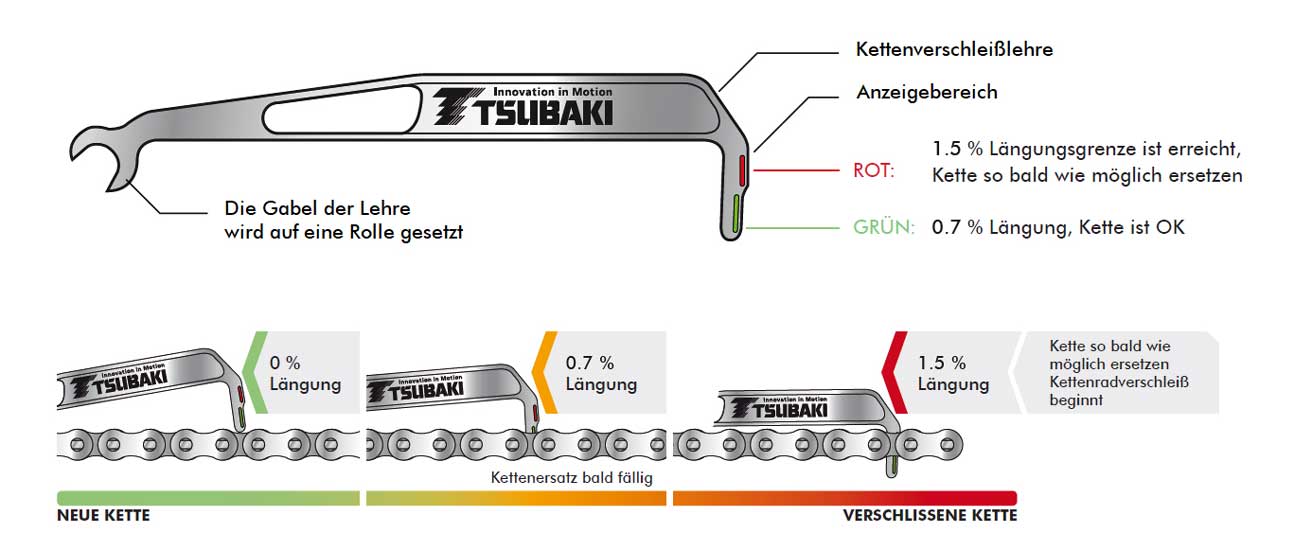

Kettenverschleißlehren für Rollenketten

04.12.2018 | Bei regelmäßiger Prüfung der Kettentriebe in Anlagen lassen sich durch einen rechtzeitigen Austausch der darin verbauten Rollenketten unerwartete Ausfälle vermeiden. Tsubaki hat für die Wartung solcher Kettentriebe sein Programm an Kettenverschleißlehren um große Größen erweitert. Die neuen Kettenverschleißlehren wurden für die BS-Größen RS20B bis RS48B und die ANSI-Größen RS100 bis RS240 aufgelegt.

Sie ergänzen das BS und ANSI-Set mit den Größen RF06B bis RS16B und RS35 bis RS80. Die Kettenverschleißlehren erfüllen die höchsten Qualitätsanforderungen und sind korrosionsbeständig. Ihre robuste Konstruktion gewährleistet jederzeit eine genaue Messung über eine lange Lebensdauer. Alle Kettenverschleißlehren sind auch einzeln erhältlich.

Verschleiß durch Längung der Kette führt zu einem Verlust der Ausrichtungsgenauigkeit für das gesamte Antriebssystem. Das macht sich besonders bei Positionierungs- und Ortungsaufgaben bemerkbar, reduziert die Effizienz und erhöht Geräuschentwicklung und Vibrationen. Überschreitet der Verschleiß einen kritischen Punkt, beginnt die Kette in den Kettenrädern aufzusteigen oder springt gar heraus. Stoßbelastungen mit noch mehr Verschleiß sind die Folge.

Solche Probleme werden vermieden, indem die Kette regelmäßig auf Verschleißlängung geprüft wird. Mit den praktischen Lehren können der Zustand von Rollenketten in nur einem Arbeitsgang gemessen und ihr Verschleißgrad ermittelt werden. Die Verschleißlehre funktioniert nach dem Ampelprinzip: Die Kette ist so gut wie neu, wenn der Verschleiß weniger 0,7 % beträgt. Dann passt die Spitze des Anzeigenbügels nicht zwischen die Rollen der Kette. Der Verschleißgrad ist akzeptabel bei Längung zwischen 0,7 und 1,5 %. Hier liegt der grüne Bereich des Anzeigenbügels an der Kette an. Die Kette ist zu ersetzen bei einer Längung von größer-gleich 1,5 %. Angezeigt wird das, wenn der rote Bereich das Kettenglied erreicht.

Das könnte Sie auch interessieren...

Rollenkette für die hohen Anforderungen der Lebensmitteltechnik

Flexible Solarmodule | Rotierende Solarpanel u. a. Photovoltaik

Kartoffelvollernter nach Umbau von Freilauf wieder zuverlässig

Bäckereitechnik | Hygiene freundliche Neuheiten & Innovationen

Endoskopie | Für minimalinvasive Eingriffe

Freilaufkupplung | Rücklaufsperre und Überholkupplung

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.