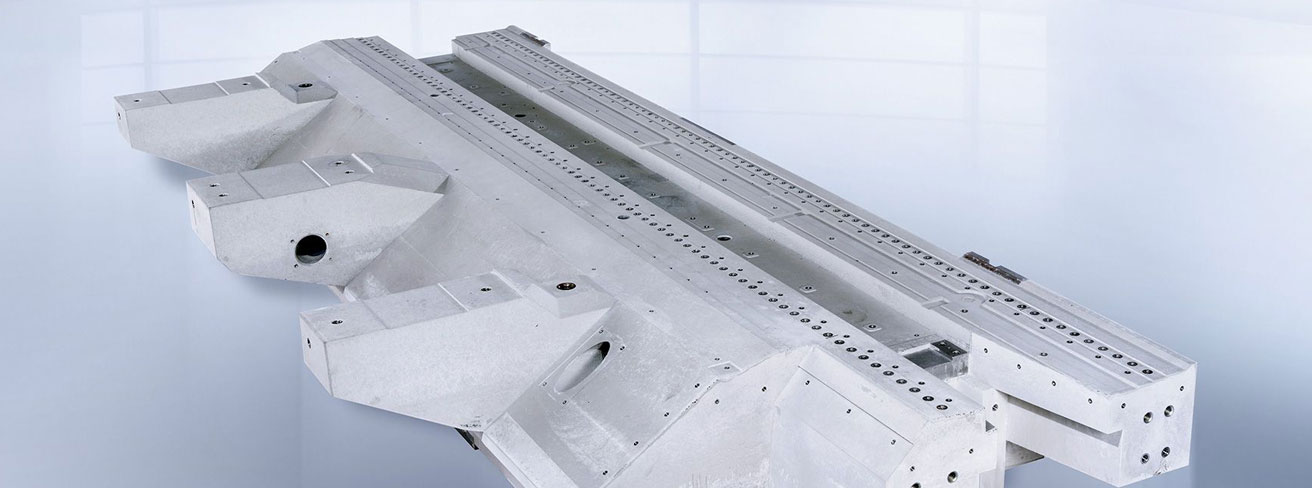

Ultra Hochleistungsbeton für das große, schwere Maschinenbett

- Details

- Zugriffe: 11240

Ultra Hochleistungsbeton: Bescheidenheit hat bei der Namensgebung dieses Materials definitiv keine Rolle gespielt. Doch der Name macht den Eigenschaften alle Ehre. Und deshalb ist der von Rampf Machine Systems neu entwickelte Premium Beton mit dem Markennamen Epudur der bevorzugte Werkstoff, wenn es um ein großes, schweres Maschinenbett oder Gestell Bauteile für Maschinen im hochdynamischen Maschinenbau geht. Diese Maschinenbetten werden anforderungsgerecht sowie gusstechnisch optimiert.

Inhalt

- Maschinenbett gemäß Marktanforderungen

- Bei Hochleistungsbeton auf Nanotechnologie gesetzt

- Einfache Integration von Eingießteilen

- Wiederverwertung als Bauschutt

Maschinenbett gemäß Marktanforderungen

Gefragt nach dem Geheimnis seines anhaltenden Erfolges antwortete ein bekannter Sternekoch, sein Handwerk beruhe letztlich auf drei Säulen: Die erste basiere auf den Zutaten: Diese beziehe er stets bei denselben Lieferanten und achte auf konstante Qualität. Die zweite sei die Rezeptur: Akribisch und immer wieder identisch stimme er die Ingredienzien seiner Speisen aufeinander ab. Die dritte Säule sei der Prozess und das Know-how: Die perfekte Choreografie von Koch-, Gar- und Ruhezeiten stelle am Ende sicher, dass seine Gerichte stets hochwertig und schmackhaft auf den Tisch kämen.

Doch was hat die Metapher gemein mit dem Hochleistungsbeton für den Maschinenbau oder dem, was tagtäglich bei Rampf Machine Systems geschieht? Maschinenbauer bauen wortwörtlich auf Maschinenbetten oder Gestell Bauteile in höchster Qualität, die Rampf aus den am besten geeigneten Grundwerkstoffen erstellt.

Mineralguss Maschinenbett einfach wirtschaftlich herstellen

Mineralguss Maschinenbett einfach wirtschaftlich herstellen

Die „Köche“ von Rampf müssen den Prozess stets gleich gut und sicher beherrschen. „Unsere Maschinenbetten sind in Maschinen gefragt, wo hohe Schwingungsdämpfung, Druckfestigkeit und höchste Präzision im Vordergrund stehen“, erläutert Geschäftsführer Dirk Haumann.

Noch vor wenigen Jahrzehnten handelte es sich dabei fast ausschließlich um Grauguss Lösungen, heute sind Systembauteile aus epoxidharzgebundenem Mineralguss vielfach die bessere Alternative. Weshalb nun aber Ultra Hochleistungsbeton UHPC für Maschinenbetten? Ähnlich wie ein innovativer Koch stellen sich die Ingenieure von immer wieder die Frage, wie sie geänderte Marktanforderungen zum Beispiel bei den Werkzeugmaschinen in neue Rezepturen und Lösungen umsetzen können.

Bei Hochleistungsbeton auf Nanotechnologie gesetzt

„Den besten Maschinenbett Werkstoff per se gibt es nicht, es kommt immer auf die Aufgabe der Maschine an. Jeder Werkstoff hat seine Stärken und Schwächen, keine Rezeptur ist so gut, dass sie nicht noch verbessert werden könnte“, sagt Dr. Thomas Abel, Laborleiter bei Rampf Machine Systems. Seit mehreren Jahren testet das Unternehmen in der Herstellung unter anderem Lösungen wie hochfester Premium Beton mit großer Tragfähigkeit als kostengünstige Variante zu den bislang üblichen Werkstoffen.

Mineralguss Maschinenbett für stabilen Sechsachs-Roboter

Mineralguss Maschinenbett für stabilen Sechsachs-Roboter

Mit dem neu entwickelten Ultra Hochleistungsbeton Epudur geht man nun neue Wege und setzt dabei auf modernste Nanotechnologie. Neben einem hochwertigen Premium Zement kommen ausgewählte Bestandteile wie Splitt, Sand und Gesteinsmehle in fein abgestimmter Dosierung zum Einsatz. Hochleistungsfließmittel sorgen für einen selbstverdichtenden Verlauf, zusätzliche Rüttelenergie ist nicht erforderlich. Lediglich noch etwas Wasser muss als chemischer Reaktionspartner für den Hochleistungsbeton hinzugegeben werden.

Das Ergebnis ist einHochleistungsbeton als fließfähiger Werkstoff, der im Vergleich zu normalem Baustoff Beton ein deutlich reduziertes Porenvolumen für das spätere Maschinen Bett aufweist.

Einfache Integration von Eingießteilen

„In Sachen Druckfestigkeit, Elastizitätsmodul sowie Dämpfungseigenschaften bietet Epudur in ausgehärteter Form Spitzenwerte für die Konstruktion, die hochfester Edel Beton zu einer wirtschaftlichen Konkurrenz zu bisherigen Werkstoffen macht“, betont Dr. Thomas Abel. Aufgrund seiner hohen dynamischen Stabilität kommen Systemlösungen aus Epudur bevorzugt in der Fertigung zum Einsatz, wo bei hohem Gewicht und hochdynamischer Beanspruchung höchste Präzision gefragt ist.

„In Sachen Druckfestigkeit, Elastizitätsmodul sowie Dämpfungseigenschaften bietet Epudur in ausgehärteter Form Spitzenwerte für die Konstruktion, die hochfester Edel Beton zu einer wirtschaftlichen Konkurrenz zu bisherigen Werkstoffen macht“, betont Dr. Thomas Abel. Aufgrund seiner hohen dynamischen Stabilität kommen Systemlösungen aus Epudur bevorzugt in der Fertigung zum Einsatz, wo bei hohem Gewicht und hochdynamischer Beanspruchung höchste Präzision gefragt ist.

Anwendungen finden sich beispielsweise beim Bett und Gestellbauteil von CNC Werkzeugmaschinen für die Fräs, Dreh, Schleif und Erodier Bearbeitung oder als Grundgestelle für dynamisch hochbelastete Kraftmaschinen wie Motoren, Generatoren, Turbinen und Zentrifugen. In der Gesamtschau sind die mechanischen Kennzahlen der Konstruktion mit jenen der seit Jahren bewährten reaktionsharzgebundenen Mineralguss Werkstoffe vergleichbar oder teilweise sogar besser.

„Epudur bietet jedoch zusätzlich Vorzüge und Gestaltungspotenziale, die sich letztlich in geringeren Kosten niederschlagen“, weiß Dirk Haumann. So entfällt beider Herstellung von Epudur jede Form der technischen Verdichtung: Der Frisch Beton verdichtet sich ohne Zutun poren- und lunkerfrei und zeigt beim Aushärten nur wenig Schwund. Die Integration von Eingießteilen wie Gewindeankern, Lastelementen, Rohren und Schläuchen ist vergleichsweise einfach machbar. Einschalungen sind mit Stahl, Kunststoff oder gar Holzbewehrungen möglich.

Wiederverwertung als Bauschutt

Bei großen, schweren und komplexen Bauteilen schneiden Lösungen aus Epudur in der Regel besser ab als die Varianten aus Grauguss oder mittels eines Polymer Betons. „Außerdem ist Ultrahochleistungsbeton nicht brennbar und sehr alterungsbeständig bei niedrigen wie hohen Temperaturen“, so Dr. Thomas Abel. „Unsere Vergusswerkstoffe auf Polymer- oder Zement Basis zeichnen sich zudem durch ihre Ökobilanz des Betons aus. Am Ende können diese als Bauschutt, Deponieklasse 1, nicht gefährliche Abfälle wiederverwertet werden.“

Bei großen, schweren und komplexen Bauteilen schneiden Lösungen aus Epudur in der Regel besser ab als die Varianten aus Grauguss oder mittels eines Polymer Betons. „Außerdem ist Ultrahochleistungsbeton nicht brennbar und sehr alterungsbeständig bei niedrigen wie hohen Temperaturen“, so Dr. Thomas Abel. „Unsere Vergusswerkstoffe auf Polymer- oder Zement Basis zeichnen sich zudem durch ihre Ökobilanz des Betons aus. Am Ende können diese als Bauschutt, Deponieklasse 1, nicht gefährliche Abfälle wiederverwertet werden.“

Nach mehrjähriger Versuchs- und Optimierungshase ist der Hersteller zuversichtlich, dass der neue Epudur das Zeug zum Werkstoff der Zukunft hat: „Wir verstehen nun genau, wie der Prozess funktioniert“, so Dr. Thomas Abel. „Das ist der Grund, weshalb wir alles in eigener Regie abbilden. Nur so können wir Prozesssicherheit und gleichbleibend hohe Qualität gewährleisten.“

Mithilfe bewährter Mischtechnik aus dem Hause Kniele können im Werk Wangen (bei Göppingen) aktuell Systemlösungen für Serien bereits bis zu zehn Tonnen hergestellt werden. Ziel ist es, diese Kapazität in naher Zukunft zu verdoppeln.

Das könnte Sie auch interessieren...

Mikrowellentechnologie für 4fach schnelleres aushärten

CO2 Fußabdruck reduzieren | So geht's!

Recycling von Plastik | Die Kreislaufwirtschaft im Fokus

Rampf Gruppe | Die Composite Solution Spezialisten

Elektrogießharze schützen zuverlässig Elektronik Bauteile