Ultraschallschweißen | Schnell, präzise, materialschonend

- Details

- Zugriffe: 13081

Beim Verbinden von Kunststoffen setzt sich das Ultraschallschweißen in vielen Branchen zunehmend durch. Es ist sicher, effizient, energiesparend, präzise, umweltfreundlich, nachhaltig und einiges mehr. Wir stellen Ihnen hier Neuheiten vor wie ein neues Verfahren in Kombination mit dem Thermosonic Bonding. Oder lesen Sie, wie es im Vergleich zum bisher überwiegend eingesetzten Heißversiegeln abschneidet und wie es die Qualität der Verbindung von kritischen Kunststoffteilen in der Karosseriefertigung sicherstellt.

Inhalt

- Thermokompressionsbonden und Ultraschallschweißen Kombination

- Wie Ultraschallschweißen den ökologischen Fußabdruck verringert

- Automatisiert Ultraschallschweißen von kleinen Karosserie Serien

- Atemschutzmasken mit Ultraschall schneiden und schweißen

- Steuerungssoftware fürs Schweißen und Trennschweißen mit Ultraschall

- Ultraschallschweißen von Deckeln wiederverschließbarer Getränkedosen

Thermokompressionsbonden und Ultraschallschweißen Kombination

12.01.2023 | Beim Ultraschalschweißen lassen sich Temperatur und Bonddruck reduzieren. Das verbessert den Bondprozess, wovon besonders die Halbleiterfertigung profitiert. So ermöglicht zum Beispiel beim Flip-Chip Bonden die lötfreie Die-to-Die-Bondtechnologie Area-Array-Verbindungen. Mit diesem Verfahren lassen sich an der Unterseite eines ICs befindliches Array von Goldbumps mit vergoldeten Pads auf einem Substrat verbinden. Bei dieser einfachen, trockenen und sauberen Montage kommt das Thermokompressionsbonden zum Einsatz.

12.01.2023 | Beim Ultraschalschweißen lassen sich Temperatur und Bonddruck reduzieren. Das verbessert den Bondprozess, wovon besonders die Halbleiterfertigung profitiert. So ermöglicht zum Beispiel beim Flip-Chip Bonden die lötfreie Die-to-Die-Bondtechnologie Area-Array-Verbindungen. Mit diesem Verfahren lassen sich an der Unterseite eines ICs befindliches Array von Goldbumps mit vergoldeten Pads auf einem Substrat verbinden. Bei dieser einfachen, trockenen und sauberen Montage kommt das Thermokompressionsbonden zum Einsatz.

Das Thermosonic Bonding (TSB) beginnt mit einem auf einer beheizten Auflage befindlichen und durch Vakuum in Position gehaltenem Substrat. Der Chip wird von einem Pick-and-place Werkzeug mit einer auf Thermosonic Bonding Anwendungen ausgelegten Die Collet gehalten. Sobald die Tresky Mustererkennung den Chip auf das Substrat ausgerichtet hat, werden die Gold-Stud-Bumps mit dem Substrat kontaktiert. Beim Erreichen der erforderlichen Haftkraft wird für eine definierte Zeitspanne der Strom vom Ultraschallschweißen angelegt.

Die Tresky Vertikaltechnologie garantiert eine stabile und genaue Koplanarität und Parallelität über den gesamten Hub der Z-Achse, wodurch sich exakt gebondete Chips herstellen lassen. „In Kombination mit der Kraftkontrolle lässt sich auf jeder Höhe ein hervorragendes Verbindungsergebnis erzielen, wobei sich entscheidende Parameter wie Kraft, Temperatur, Leistung des Ultraschallschweißens und Prozesszeit individuell programmieren lassen“, versichert Daniel Schultze, Geschäftsführer der Tresky GmbH.

Neben einer IP-Spannzange bietet sich der Einsatz einer zusätzlichen Kanalspannzange an, sobald der Werkzeug Zugang eingeschränkt ist oder es durch zwei Seiten des Spans auszurichten ist. Ob eine Spannzange für das TSB geeignet ist, zeigen Faktoren wie die zyklische Bewegung der Spannzange während des US-Prozesses, die empfindlichen Chip-Oberfläche und die Wärmeübertragung auf. Das neue Thermosonic Bonding erlaubt den Einsatz von US-Power und Spannzangen, mit denen sich eine hervorragende Verbindung zwischen Chip und Substrat umsetzen lässt.

Wie Ultraschallschweißen den ökologischen Fußabdruck verringert

11.10.2022 |  Für das Befestigen, Verbinden und Montieren von Kunststoffen gilt Schweißen bzw. die Heißversiegelung seit den 1950er Jahren bis heute als allgemein anerkannte Verbindungstechnik. Doch ist das umweltfreundlich genug und geeignet, um den CO2 Fußabdruck zu reduzieren?

Für das Befestigen, Verbinden und Montieren von Kunststoffen gilt Schweißen bzw. die Heißversiegelung seit den 1950er Jahren bis heute als allgemein anerkannte Verbindungstechnik. Doch ist das umweltfreundlich genug und geeignet, um den CO2 Fußabdruck zu reduzieren?

Patrick O’Sullivan, Product Specialist bei Emerson, Branson Welding and Assembly empfiehlt stattdessen das Ultraschallschweißen: „Das Ultraschallschweißen gibt es seit den 1960er Jahren und damit fast ebenso lange. Es ist zuverlässig und geht schnell.“

Vorteile des Ultraschallschweißens

Zudem bietet Ultraschallschweißen im Hinblick auf Nachhaltigkeit viele Vorteile. Und das sind folgende:

- weniger Stromverbrauch

- weniger Kunststoffmaterial für einen zuverlässigen Verschluss

- effizientere Versiegelung von biologisch hergestellten und recycelten Materialien

- weniger Abfall

- keine Klebstoffe, Lösungsmittel oder andere Verbrauchsmaterialien erforderlich.

Zusammengenommen ergibt sich beim Ultraschallschweißen einer Montagelinie ein um 25 % reduzierter CO2 Fußabdruck.

Vergleich Heißversiegelung und Ultraschallschweißen

Beim Heißversiegeln werden die Oberflächen der Bauteile zusammengehalten. Auf einer oder beiden Seiten werden beheizte Versiegelungsleisten angebracht. Die Wärme fließt (Konduktion) von den Leisten durch das Material zur Versiegelungsfläche. Hier schmelzen die sich berührenden Oberflächen, um eine Verbindung zu bilden. Die Steuerung der Konduktionsversiegelung ist simpel: Der Schweißer wählt Temperatur, Druck und Verweilzeit auf der Grundlage der Schmelzeigenschaften der zu verbindenden Kunststoffe aus.

Beim Ultraschallschweißen werden Wärme und Druck anders erzeugt und eingesetzt. Die Vibration mit präziser Frequenz und Amplitude erzeugt Wärme zwischen den Oberflächen der thermoplastischen Schichten. Die Parameter Kraft, Druck und Geschwindigkeit werden kontrolliert und die Schweißergebnisse auf Basis der Ergebnisse optimiert. Die Reibungshitze schmilzt das Innere dieser Oberflächen. Unter dem Druck entsteht die dauerhafte Verbindung.

Vergleich Energieverbrauch Ultraschall vs. Heißversieglung

Da die für das Heißversiegeln benötigte Wärme durch eine widerstandsbeheizte Leiste erzeugt wird, werden die Schweißelemente zu 100 % der Zeit auf Betriebstemperatur gehalten. Dabei entsteht viel Wärme, die nicht nur in die Schweißzone, sondern auch in die Umgebung des Versiegelungsgerätes übertragen wird und im Grunde genommen verloren geht.

Ultraschallsensoren für Distanz, Abstand und Füllstand

Ultraschallsensoren für Distanz, Abstand und Füllstand

Beim Ultraschallschweißen hingegen wird die Wärme durch die hochfrequente Reibung erzeugt und die Versiegelung ist in nur 100 ms abgeschlossen. Außer während dieser kurzen Zeit bleibt das Werkzeug kühl. Für die Widerstandserwärmung wird viel mehr Energie benötigt als für die Erzeugung der Ultraschallvibrationen. Tabelle 1 zeigt ein Einsparpotenzial von 25 % beim Stromverbrauch.

Vergleich Materialverbrauch Ultraschallschweißen vs. Heißversiegelung

Um einen qualitativ hochwertigen Verschluss zu gewährleisten, wird beim Heißversiegeln im Allgemeinen eine 0,5 Zoll Schweißnaht erzeugt. Angenommen, eine Verpackung erhält oben und unten eine 0,5-Zoll-Schweißnaht. Dann wird ein ganzer Zoll Material (2,5 Zentimeter) allein für die Schweißfläche verbraucht.

Andererseits benötigen zwei vergleichbare Ultraschallschweißnähte nur 0,25 Zoll von der Gesamtlänge der Verpackung (jeweils 0,125 Zoll an der Ober- und der Unterseite), was eine Einsparung von 0,75 Zoll (1,9 cm) pro Verpackung bedeutet. Tabelle 2 zeigt die möglichen Materialeinsparungen am Beispiel eines 6-Zoll-Beutels (15 cm).

Weitere wichtige Faktoren

Wärmeempfindliche, biobasierte und recycelte Materialien: Bei wärmeempfindlichen Materialien, zu denen Biopolymere auf Basis nichtfossiler Ausgangsstoffe und einige recycelte Materialien gehören, können die hohen Temperaturen und längeren Zykluszeiten beim Heißversiegeln zu Materialschäden führen. Dieses Problem entfällt bei der Ultraschalltechnik, da die Erwärmung minimal und kurzzeitig ist und von der Schweißsteuerung sehr präzise gesteuert werden kann.

Weniger Abfall: Im Gegensatz zu Heißversiegelungsgeräten werden Ultraschallschweißgeräte nicht durch Verunreinigungen auf der Schweißfläche beeinträchtigt. Produktreste oder Restöle, die sich während des Abfüllvorgangs im Schweißbereich befinden, werden beim Zusammendrücken der Verpackung und der Anwendung der Ultraschallenergie hinausgepresst. Beim Heißversiegeln kann die Unversehrtheit der Versiegelung beeinträchtigt werden. In diesem Fall müssen die gesamte Verpackung und ihr Inhalt entsorgt werden.

Ultraschall im Vergleich zu Klebstoffen: Bis jetzt haben wir uns in diesem Artikel mit den Unterschieden zwischen Ultraschallschweißen und Heißversiegeln befasst. Wollen wir jedoch die Nachhaltigkeit des Ultraschallversiegelungsprozesses und seinen gesamten CO2-Fußabdruck betrachten, ist es sinnvoll, eine andere häufig verwendete Versiegelungsmethode zu betrachten, die Verwendung von Klebstoffen und Lösungsmitteln. Die Ultraschalltechnik erfordert keine zusätzlichen Verbrauchsmaterialien. Außerdem stellt der Umgang mit Lösungsmitteln – die manchmal zum Verkleben von Kunststoffen oder zur Reinigung von Klebstoffauftragsgeräten verwendet werden – zwangsläufig ein erhebliches Umweltproblem dar, das nach Möglichkeit vermieden werden sollte.

Infrarotstrahler für effiziente Wärme Prozesse in der Industrie

Infrarotstrahler für effiziente Wärme Prozesse in der Industrie

Das Ultraschallschweißen bietet gegenüber der Heißversiegelung und anderen Techniken eindeutig wichtige Vorteile in Bezug auf Umwelt und Nachhaltigkeit. Dennoch ist nicht immer von vornherein klar, welche Technik die ideale Lösung für eine bestimmte Fertigungsanwendung darstellt. Emerson und seine Marke Branson (TM) für Schweiß- und Montagesysteme bieten Unterstützung und Hilfe bei der Enscheidungsfindung.

Automatisiert Ultraschallschweißen von kleinen Karosserie Serien

29.01.2021 | Beim Tunen von Autos geht es entweder um eine optische Aufwertung oder um mehr Motorleistung. Bei einer Kooperation mit Osbra Formteile gelingt mittels Ultraschallschweißen von MTH die qualitativ hochwertige und automatisierte Verbindung der kritischen Kunststoff Bauteile.

29.01.2021 | Beim Tunen von Autos geht es entweder um eine optische Aufwertung oder um mehr Motorleistung. Bei einer Kooperation mit Osbra Formteile gelingt mittels Ultraschallschweißen von MTH die qualitativ hochwertige und automatisierte Verbindung der kritischen Kunststoff Bauteile.

Atemschutzmasken mit Ultraschall schneiden und schweißen

13.05.2020 | Viele Unternehmen werden zu Quereinsteigern in der Massenproduktion von Atemschutzmasken. Mit der Ultraschall Schneiden und Schweißen Technologie lassen sich Atemschutzmasken besonders ressourcenschonend in Massenproduktion herstellen. Telsonic hat sich auf die aktuelle Situation eingestellt. Der Spezialist für das Ultraschall Schneiden und Schweißen bietet bei deutlich verkürzten Lieferzeiten für die Produktion von Atemschutzmasken passgenaues Equipment.

Atemschutzmasken bestehen je nach Anwendungsfall aus verschiedenen Vlies- und Deckstoffschichten. Flache Zuschnitte bilden das Ausgangsprodukt für die Masken. Sie müssen einer bestimmten Form entsprechen und an den Schnittkanten zu sein. Beides lässt sich mit Ultraschalltechnik in einem Arbeitsgang umsetzen.

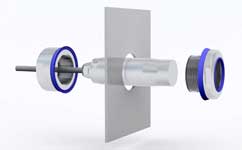

So geht Ultraschall Schneiden und Schweißen

Mit einer Formmatrize und einem mit Ultraschallfrequenz schwingendem Werkzeug werden Konturteile geschnitten. Die Randzone im Schnittbereich wird dabei gleichzeitig durch Erwärmung versiegelt. Auch Öffnungen für Ventile oder Durchführungen zum Einschlaufen der Tragebänder lassen sich mit dem Trenn-Schweißverfahren schnell mit sauberen Schnittkanten realisieren.

An der Klinge bilden sich keine Rückstände, das Verfahren ist praktisch verschleißfrei und benötigt nur wenig Energie ohne Zusatzstoffe wie z. B. Kleber. Zudem sind die Zykluszeiten beim Ultraschall Schneiden und Schweißen ausgesprochen kurz. Die modular aufgebauten Ultraschallkomponenten von Telsonic lassen sich sehr flexibel in automatische Fertigungslinien integrieren.

Die Steuerungssoftware der Ultraschallsysteme bietet verschiedene Triggerfunktionen und Schweißmodi. Mit mehrstufigen Amplituden- und Kraftprofilen lassen sich alle Schneid-, Trennschweiß- und Fügeoperationen bei der Schutzmasken Produktion qualitativ hochwertig abdecken – vom Zuschnitt und Schnittkantenversiegelung bis Einschweißen des Atemventils und Fixieren von Nasenbügeln sowie Tragebändern.

Steuerungssoftware fürs Schweißen und Trennschweißen mit Ultraschall

04.09.2018 | Telsonic stellt für das Schweißen und Trennschweißen mit Ultraschall die neue Steuerungssoftware „Telsoflex“ mit neuem 12“-Touchpanel vor, welche die Ultraschallsysteme der Baureihe USP und TSP fit für Industrie 4.0 macht.

04.09.2018 | Telsonic stellt für das Schweißen und Trennschweißen mit Ultraschall die neue Steuerungssoftware „Telsoflex“ mit neuem 12“-Touchpanel vor, welche die Ultraschallsysteme der Baureihe USP und TSP fit für Industrie 4.0 macht.

So kann der Bildschirm des Panels beispielsweise an einen Arbeitsplatz außerhalb der Produktion übertragen und auch von dort aus vollumfänglich bedient werden. Der Benutzer sieht die Echtzeit-Daten aus der Produktion, kann auf Schweißresultate zugreifen, Daten auf Netzwerklaufwerken oder anderen Speichermedien sichern und Datensätze manuell oder automatisiert in die Produktion laden. Auch können mehrere Schweißsysteme auf die gleichen Datensätze zugreifen. Integrierte Support-Möglichkeiten bieten zudem einen hohen Grad an Sicherheit, wenn schnelle Hilfe notwendig wird.

Der gesamte Prozesszyklus wird von der Steuerungssoftware überwacht und der Status grafisch dargestellt. Mit wenigen Klicks lassen sich Schweißparameter anpassen, mehrstufige Schweißmodi definieren oder die Peripherie einrichten, also Amboss, Folientransport, Schallschutz, Werkstückerkennung, -klemmung, -anschlag etc. Diverse Zähler für Stückzahl, Stapel oder Losgröße sichern die korrekte Produktionsmenge. Die Benutzer- und Rechteverwaltung lässt sich an die eigenen Bedürfnisse anpassen. Der modulare Aufbau der Software deckt zudem den Anwenderwunsch nach Individualisierung ab.

Ultraschallschweißen von Deckeln wiederverschließbarer Getränkedosen

23.11.2017 | Um bei den wiederverschließbaren Deckeln für die von Xolution entwickelten Getränkedosen die Kunststoffkomponenten des Öffnungsmechanismus mit dem Aluminium des Deckels zu verbinden, galt es ein Fügeverfahren zu finden, das schnell und präzise arbeitet und kurze Taktzeiten für hohe Durchsatzraten ermöglicht. Nach umfangreichen Tests fiel die Wahl auf Ultraschallschweißsysteme aus dem Hause Telsonic.

23.11.2017 | Um bei den wiederverschließbaren Deckeln für die von Xolution entwickelten Getränkedosen die Kunststoffkomponenten des Öffnungsmechanismus mit dem Aluminium des Deckels zu verbinden, galt es ein Fügeverfahren zu finden, das schnell und präzise arbeitet und kurze Taktzeiten für hohe Durchsatzraten ermöglicht. Nach umfangreichen Tests fiel die Wahl auf Ultraschallschweißsysteme aus dem Hause Telsonic.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: Emerson, MTH, Telsonic, Tresky.

Das könnte Sie auch interessieren...

CO2 Fußabdruck reduzieren | So geht's!

Getränketechnik | Komponenten im Hygienic Design

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.