Metall | Stahl, Legierung & Edelmetall Werkstoffe

- Details

- Zugriffe: 14364

Metall ist ein fundamentaler Werkstoffe für die Industrie, der eine außergewöhnliche Festigkeit, Verformbarkeit und Leitfähigkeit bietet. Stahl, als bedeutendster Konstruktionswerkstoff, Legierungen für spezialisierte Anwendungen und Edelmetalle für ihre Korrosionsbeständigkeit und Leitfähigkeit sind hier überall zu finden. Ihre Vielseitigkeit und Leistungsfähigkeit treiben Innovationen in Bauwesen, Elektronik und Maschinenbau voran.

Inhalt

- Metalle 2025 – Das Wichtigste in Kürze

- Metalle Neuheiten und Innovationen

- Optimierte Drahttechnologie für Hochleistungsfedern

- Warmarbeitsstähle für Hochleistungsanwendungen

- Erstes nachhaltiges Feinzinn mit 99,99 % Reinheitsgrad

- Aluminiumlegierung für den 3D-Druck von Flugzeug Bauteilen

- Smart Steel Technologies baut KI-Lösungen für Stahlproduktion aus

- Umfassender Korrosionsschutz für Stahl in Kristal Solar Park

- Neuer Stahl für Zahnräder mit bis zu 60 % mehr Festigkeit

- Schlüsseltechnologien für biegsame Metall-Displays

- 50 Prozent höhere Kerbschlagarbeit von hochlegiertem Stahl

- Smart Big Data macht Stahlindustrie zukunftsfähig

- Häufig gestellte Fragen

Ergänzende Beiträge

- Austenitischer Stahl

- Kupfer für Industrie und Baugewerbe

- Metalle für 3D Drucker

- Stahl für den Automobilbau

Metalle 2025 – Das Wichtigste in Kürze

Metalle spielen eine zentrale Rolle in der Industrie für zahlreiche Anwendungen – von der Automobilproduktion bis zur Elektronik. Aktuell liegt der Fokus auf leichteren, stärkeren und effizienteren Materialien. Leichtmetalle wie Aluminium und Magnesium ermöglichen eine Gewichtsreduktion, während Schwermetalle wie Kupfer und Nickel in der Elektromobilität und Energietechnik an Bedeutung gewinnen.

Zukunftsweisend ist zudem die Entwicklung von intelligenten Metallen oder sogenannten „smarten Legierungen“, die auf äußere Einflüsse wie Temperatur oder Spannung reagieren und ihre Form oder Eigenschaften anpassen. Diese Materialien finden Einsatz in der Robotik, Automatisierung und Medizintechnik. Additive Fertigung bzw. der 3D-Druck von Metallteilen revolutioniert bereits die Produktion, indem sie komplexe Bauteile schneller und präziser fertigt. Diese Technologie bietet enorme Vorteile in Bezug auf Materialeinsparung und Designfreiheit, insbesondere für Branchen wie die Raumfahrt und Medizintechnik, in denen maßgeschneiderte Bauteile gefragt sind.

Auch die Nanotechnologie bringt große Fortschritte. Auf atomarer Ebene lassen sich Metalle so verändern, dass sie widerstandsfähiger, korrosionsbeständiger oder leitfähiger werden. Dies könnte zu völlig neuen Anwendungen in der Mikroelektronik oder im Bereich der Erneuerbaren Energien führen, etwa bei effizienteren Energiespeichern.

Metalle Neuheiten und Innovationen

Die nachfolgenden Neuheiten und Innovationen verdeutlichen, wie sich die Metall entwicklen.

Optimierte Drahttechnologie für Hochleistungsfedern

27.05.2025 | Die Swiss Steel Group erweitert ihre Kompetenzen in der gezogenen Drahtfertigung für hochbelastete Feder-Anwendungen. Im Mittelpunkt stehen hochreine Werkstoffe, enge Fertigungstoleranzen und eine optimierte Oberflächenbeschaffenheit, die gezielt auf dynamisch belastete Komponenten wie Pumpenfedern oder magnetgesteuerte Ventile abgestimmt sind.

27.05.2025 | Die Swiss Steel Group erweitert ihre Kompetenzen in der gezogenen Drahtfertigung für hochbelastete Feder-Anwendungen. Im Mittelpunkt stehen hochreine Werkstoffe, enge Fertigungstoleranzen und eine optimierte Oberflächenbeschaffenheit, die gezielt auf dynamisch belastete Komponenten wie Pumpenfedern oder magnetgesteuerte Ventile abgestimmt sind.

Warmarbeitsstähle für Hochleistungsanwendungen

09.12.2024 | Die Swiss Steel Group stellt mit dem neuen Warmarbeitsstahl E 40 K eine innovative Lösung für Hochleistungsdruckgussformen vor. Der speziell entwickelte Stahl überzeugt durch eine deutlich erhöhte Widerstandsfähigkeit gegenüber thermisch induzierter Rissbildung und verlängerte Standzeiten, was die Betriebskosten reduziert. Dies macht ihn insbesondere für Anwendungen in der Automobilindustrie und anderen Industriezweigen mit hohen Anforderungen an Präzision und Effizienz attraktiv.

09.12.2024 | Die Swiss Steel Group stellt mit dem neuen Warmarbeitsstahl E 40 K eine innovative Lösung für Hochleistungsdruckgussformen vor. Der speziell entwickelte Stahl überzeugt durch eine deutlich erhöhte Widerstandsfähigkeit gegenüber thermisch induzierter Rissbildung und verlängerte Standzeiten, was die Betriebskosten reduziert. Dies macht ihn insbesondere für Anwendungen in der Automobilindustrie und anderen Industriezweigen mit hohen Anforderungen an Präzision und Effizienz attraktiv.

Rissbeständig und hoch belastbar für Temperaturwechsel

Im Druckgussprozess führen extreme Temperaturwechsel oft zu thermischen Spannungen und Oberflächenrissen, die die Standzeiten der Formen reduzieren und teure Werkzeugwechsel erfordern. Vor allem in der Automobilbranche, wo großformatige und komplexe Gussteile benötigt werden, steigen die Anforderungen an Materialien, die diesen Belastungen standhalten können.

Der Warmarbeitsstahl E 40 K zeichnet sich durch eine Kombination aus Hochtemperaturfestigkeit und Zähigkeit aus. Bei Temperaturen von 550 °C bis 650 °C übertrifft er in Streckgrenze und Zugfestigkeit herkömmliche Materialien wie 2343 oder 2344 deutlich. Simulierte Temperaturwechseltests zeigten eine durchschnittlich 10 mm geringere Risstiefe nach 8000 Zyklen im Vergleich zu herkömmlichen Stählen.

Praxisbeispiele belegen Effizienzsteigerung

Feldversuche unter realen Bedingungen bestätigten die Leistungsfähigkeit des E 40 K:

- Autoschlüssel aus Zamak-Legierung: Die Standzeit stieg von 300.000 auf 700.000 Zyklen

- Automobil-Wasserpumpen: Eine Verbesserung der Lebensdauer um über 50 %.

- Straßenlaternenmodule: Erreichen der angestrebten 200.000 Zyklen.

Mit der Einführung des E 40 K bietet die Swiss Steel Group einen Stahl, der nicht nur die Lebensdauer von Formen verlängert und die Produktionskosten senkt, sondern auch in Green Steel-Qualität verfügbar ist. Die neuen Werkstoffe stellen damit eine zukunftsweisende Lösung für anspruchsvolle Anwendungen dar.

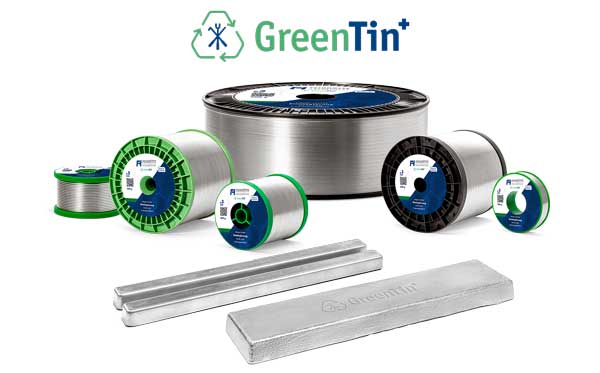

Erstes nachhaltiges Feinzinn mit 99,99 % Reinheitsgrad

15.10.2024 | Die Feinhütte Halsbrücke setzt neue Maßstäbe in der Metallverarbeitung: Als weltweit erstes Unternehmen produziert sie nachhaltiges und extrem hochwertiges Feinzinn mit einem Reinheitsgrad von 99,99 % aus komplexen Sekundärmaterialien. Durch innovative Re- und Upcycling-Prozesse entsteht das umweltschonende Greentin+, das sowohl als Reinstoff als auch in gängigen Loten erhältlich ist.

15.10.2024 | Die Feinhütte Halsbrücke setzt neue Maßstäbe in der Metallverarbeitung: Als weltweit erstes Unternehmen produziert sie nachhaltiges und extrem hochwertiges Feinzinn mit einem Reinheitsgrad von 99,99 % aus komplexen Sekundärmaterialien. Durch innovative Re- und Upcycling-Prozesse entsteht das umweltschonende Greentin+, das sowohl als Reinstoff als auch in gängigen Loten erhältlich ist.

Das Greentin+ findet bereits breite Anwendung in der EMS-Industrie, wo CO2-arme Lote zunehmend gefragt sind. Unternehmen der EMS-Industrie stehen damit künftig nachhaltige Weichlote in Form von Röhrenloten oder als Stangen- oder Barrenlot zur Verfügung. Mittelständische EMS-Dienstleister und internationale Konzerne setzen auf die nachhaltigen Lote für ihre Fertigung.

Ein Beispiel ist die Mayerhofer Elektronik GmbH, die GreenTin+ in ihrer Serienproduktion verwendet. „Ich bin davon überzeugt, dass wir in Zukunft die Elektronikfertigung auch nach ökologischen KPIs ausrichten müssen", betont Geschäftsführer Merlin Reingruber. "Wir bei Mayerhofer waren auf der Suche nach einem nachhaltig hergestellten Lot, das auch die Inanspruchnahme der schwierigen Bedingungen in den Zinnabbaugebieten in Asien, vermeidet. Das GreenTin+ erfüllt diese Anforderungen und ist darüber hinaus ein Spitzenprodukt, mit dem hervorragende Lötergebnisse erzielt werden können. Zusätzlich werden unsere Prozessrückstände direkt in der Hütte recycelt und können in neue Lote einfließen – ganz im Sinne der Kreislaufwirtschaft.

Die Zusammenarbeit mit Partnern wie Mayerhofer Elektronik zeigt, wie intelligent vernetzte Unternehmen wirtschaftliche und ökologische Vorteile aus der Kreislaufwirtschaft ziehen können. Auf der diesjährigen Electronica wird Feinhütte Halsbrücke gemeinsam mit sechs weiteren Unternehmen am Gemeinschaftsstand das Potenzial dieser nachhaltigen Ansätze präsentieren.

Aluminiumlegierung für den 3D-Druck von Flugzeug Bauteilen

01.09.2020 | Honeywell und SLM Solutions präsentieren im Rahmen ihrer Entwicklungs-Partnerschaft zur Qualifizierung von Aluminium Bauteilen mit höheren Schichtstärken einen großen Erfolg. Neu entwickelte Parametersätze für die Aluminiumlegierung F357 führen zu erheblich verbesserten Materialeigenschaften im Vergleich zum Druckgussbauteil.

Die in 2019 angekündigte Kooperation zwischen Honeywell und SLM Solutions hat das Ziel, bei der Herstellung von Flugzeugbauteilen mittels SLM Technologie Fertigungszeiten und Kosten zu senken. Die neue beryllium-freie Variante von AlSi7Mg0,6 entspricht den hohen Anforderungen der Luft- und Raumfahrtindustrie.

Im Rahmen der Kooperation begann Honeywell mit der Qualifizierung von Aluminium Bauteilen mit höheren Schichtstärken von 60 und 90 µm auf der Selective Laser Melting Maschine SLM-500. SLM Solutions stellte Honeywell seine Standard Aluminium Parametersätze zur Qualifizierung des Materials mit Hilfe der Quad-Lasersysteme zur Verfügung. Damit lassen sich optimale Materialeigenschaften erreichen.

Mit F357 wichtigen Meilenstein erreicht

Die Entwicklung der neuen Parametersätze für die Aluminiumlegierung F357 hat nun einen wichtigen Meilenstein erreicht. Mit einer Schichtdicke von 60 µm und einer 700 W Laserkonfiguration wurden die Materialeigenschaften im Vergleich zu Druckgussbauteilen erheblich verbessert.

Die neue Aluminiumlegierung ist besonders leicht. Im Vergleich zu konventionellen Aluminiumlegierungen bietet sie zudem eine signifikant höhere Korrosionsbeständigkeit. Sie erreicht eine hohe Festigkeit in einem großen Temperaturbereich. Die Legierung besitzt eine hohe Schweißbarkeit und lässt sich sehr gut nachbearbeiten. F357 eignet sich sehr gut für mechanisches oder elektrochemisches Bearbeiten wie das Eloxieren.

3D-Druck Verfahren | Fertigung der Zukunft

3D-Druck Verfahren | Fertigung der Zukunft

Dank dieser Eigenschaften lassen sich aus der Aluminiumlegierung im 3D-Druck sehr gut dünne Wände in form von Blech und komplexe Strukturen herstellen. Damit eignet sich die Aluminiumlegierung bestens für die Luft- und Raumfahrt oder Automobilindustrie.„Insbesondere die offene Systemarchitektur und damit verbundene hohe Flexibilität sowie die Möglichkeit Parametersätze individuell anzupassen, bietet enorme Vorteile“, sagt Dr. Sören Wiener, Senior Director Technology und Advanced Operations bei Honeywell Aerospace. „Mit dieser Strategie und der tollen Unterstützung von SLM Solutions kommen wir bei der Erreichung unserer nächsten Ziele voran.“

Benjamin Haas, Produktmanager Materials & Parameters bei SLM Solutions erklärt: „Es ist ein Privileg, mit einem der führenden Luft- und Raumfahrt Unternehmen zusammenzuarbeiten. Auf diesem Weg können wir viel voneinander lernen. Von den Industrie erprobten und perfekt zugeschnittenen Lösungen profitieren alle unsere Kunden.“

Smart Steel Technologies baut KI-Lösungen für Stahlproduktion aus

07.11.2019 | Smart Steel Technologies ist der weltweit einzige Anbieter, der schon heute konkret einsatzfähige KI-Lösungen für die Stahlproduktion bereitstellt. Diese zielen vor allem auf die Temperaturoptimierung, Reduktion von Gießfehlern und verbesserte Qualitätskontrolle ab. Jetzt investiert LEA Partners 2,1 Mio. Euro in die Optimierung der Prozesse.

Mit seiner KI-basierten Software gestaltet Smart Steel Technologies die etablierte Stahlproduktion effizienter und nachhaltiger. Bestehende KI-Modelle werden anhand historischer Produktionsdaten optimiert. Die Temperatur und damit der Energieverbrauch sowie der CO2-Ausstoß können ohne kostspielige Tests abgesenkt werden. Die Software ermittelt Kausalzusammenhänge zwischen Prozessparametern und erreichter Qualität. Daraus abgeleitete Maßnahmen führen zu einer nachhaltigen Qualitätssteigerung. Dafür setzt das Unternehmen auf ein Team erfahrener Metallurgie- sowie KI-Experten.

Durch die Wachstumsfinanzierung von LEA Partners erhält das Anfang 2019 in Berlin gegründete Unternehmen erstmals Unterstützung durch einen Investor.

Umfassender Korrosionsschutz für Stahl in Kristal Solar Park

16.07.2019 | Der Kristal Solar Park ist die größte Photovoltaikanlage in den Benelux-Ländern. Sie steht durch den von Wuppermann gelieferten korrosionsgeschützten Stahl auf einem sicheren Fundament. Der mit Z1200 beschichtete Stahl verfügt über eine Zinkschicht von 1200 g/m und wird von Voestalpine Sadef als wesentlicher Bestandteil seines Solar-Montagesystems „Fastslide“ in Rammpfosten gewalzt.

16.07.2019 | Der Kristal Solar Park ist die größte Photovoltaikanlage in den Benelux-Ländern. Sie steht durch den von Wuppermann gelieferten korrosionsgeschützten Stahl auf einem sicheren Fundament. Der mit Z1200 beschichtete Stahl verfügt über eine Zinkschicht von 1200 g/m und wird von Voestalpine Sadef als wesentlicher Bestandteil seines Solar-Montagesystems „Fastslide“ in Rammpfosten gewalzt.

Selbst unter härtesten Umweltbedingungen und unterschiedlichsten Bodenverhältnissen sorgt eine Schicht aus 85 µm reinem Zink auf beiden Seiten des Stahls für eine langfristige Rentabilität der Solaranlage. Nur aufgrund der dicken Zinkschicht, die zu einem außergewöhnlichen hohen Korrosionsschutz führt, sind Solarparkbetreiber in der Lage, auch Böden mit schwierigen Bedingungen für die regenerative Energieerzeugung zu nutzen.

Der Kristal Solar Park wird eine Kapazität von 100 MW haben und eine Fläche umfassen, die zusammen so groß wie etwa 200 Fußballfelder ist. Das Projekt befindet sich in der Nähe der Stadt Lommel im Osten Belgiens und deckt den gesamten Energiebedarf der Zinkhütte Nyrstar ab.

Kontinuierlich verzinkter Stahl hat den großen Vorteil, dass die Profile direkt nach dem Formen an den Aufstellungsort geliefert werden können. Im Vergleich zu stückverzinktem Werk-Stoff entfällt zusätzlich auch die Nachbearbeitung.

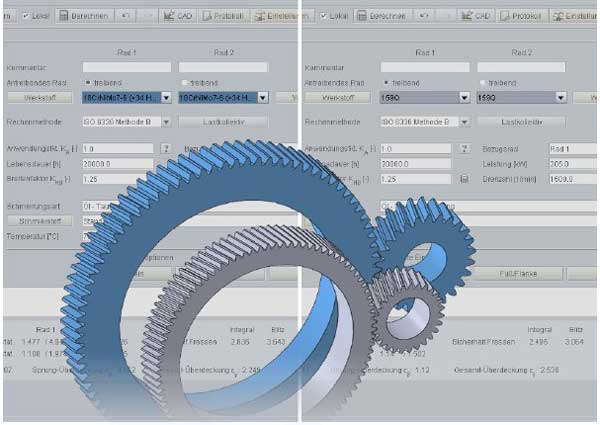

Neuer Stahl für Zahnräder mit bis zu 60 % mehr Festigkeit

20.03.2019 | GWJ Technology integriert als weltweit erster Hersteller von professioneller Berechnungssoftware für Zahnradgetriebe hochreine Stähle der Firma Ovako aus Schweden. In enger Abstimmung wurden die beiden hochreinen Stähle 159X und 159Q in die Verzahnungsmodule für Stirnräder implementiert. Sie basieren auf dem Einsatzstahl 18CrNiMo7-6.

20.03.2019 | GWJ Technology integriert als weltweit erster Hersteller von professioneller Berechnungssoftware für Zahnradgetriebe hochreine Stähle der Firma Ovako aus Schweden. In enger Abstimmung wurden die beiden hochreinen Stähle 159X und 159Q in die Verzahnungsmodule für Stirnräder implementiert. Sie basieren auf dem Einsatzstahl 18CrNiMo7-6.

Aufgrund deutlich geringerer Verunreinigungen weisen diese Stähle modifizierte Wöhlerkurven auf. Damit sind sie im statischen Bereich vergleichbar mit dem 18CrNiMo7-6. Im Dauerfestigkeitsbereich bietet 159Q jedoch eine um ca. 30 % höhere Leistungsfähigkeit für die Flankentragfähigkeit und um 60 % höhere Festigkeit für die Zahnfußtragfähigkeit. Diese höheren Dauerfestigkeitswerte basieren auf internen Untersuchungen von Ovako und wurden mit Untersuchungen am WZL in Aachen sowie am FZG in München verifiziert.

Der Stahl 159X weist eine etwas kleinere Leistungssteigerung gegenüber dem 18CrNiMo7-6 auf und eignet sich damit u. a. gut bei notwendiger Verbesserung bereits bestehender Konstruktionen. Das Potential des 159Q lässt sich besonders bei Neuauslegungen nutzen. Dabei kann es von Vorteil sein, den Fokus mit auf eine optimierte Fresstragfähigkeit zu legen. Dadurch ergeben sich in der Regel bessere Verzahnungswirkungsgrade und somit geringere Verlustleistungen. Aus Sicht von GWJ Technology eröffnen diese Ovako-Stähle komplett neue Möglichkeiten für Getriebe und besitzen ein hohes Potential zur weiteren Leistungssteigerung von Zahnradgetrieben und Verzahnungskomponenten.

Die beiden Stähle 159X und 159Q sind in allen drei GWJ-Softwarelösungen zur Verzahnungsberechnung, d. h. in der Weblösung „Eassistant“, in der Desktop-Anwendung TBK sowie in der Spezialsoftware „Gear Engineer“ für das 5-Achsfräsen von Zahnrädern, verfügbar.

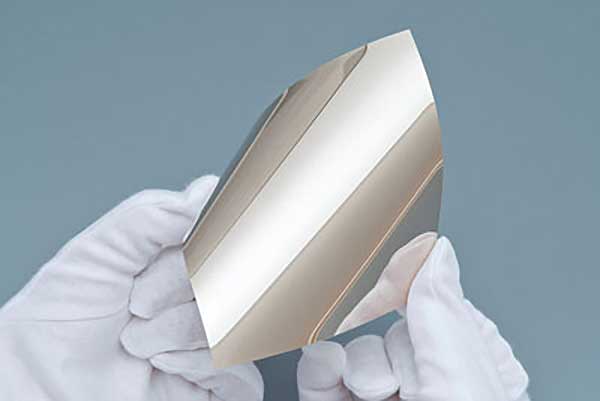

Schlüsseltechnologien für biegsame Metall-Displays

29.10.2018 | Tanaka Precious Metals hat eine Technologie zur Verdrahtung von Nanosilber zur Herstellung biegsamer Touch-Displays mit hoher Bildqualität auf Foliensubstraten entwickelt. Eine neue Nanosilber-Tinte, die schon bei 70 °C gesintert werden kann, eignet sich sowohl zum Drucken von unsichtbaren Leiterbahnen auf Kunststoffe als auch zur Herstellung von biegsamen Metallfilmen zum Ätzen nach dem ITO-Verfahren.

29.10.2018 | Tanaka Precious Metals hat eine Technologie zur Verdrahtung von Nanosilber zur Herstellung biegsamer Touch-Displays mit hoher Bildqualität auf Foliensubstraten entwickelt. Eine neue Nanosilber-Tinte, die schon bei 70 °C gesintert werden kann, eignet sich sowohl zum Drucken von unsichtbaren Leiterbahnen auf Kunststoffe als auch zur Herstellung von biegsamen Metallfilmen zum Ätzen nach dem ITO-Verfahren.

Seit Jahren wird über sie geredet, kaufen kann man sie aber noch nicht: Die Rede ist von Smartphones mit biegsamen Displays. 2020, vielleicht sogar schon 2019 sollen die ersten Modelle erscheinen. Bis es so weit ist, sind noch einige technologische Hürden zu nehmen. Die höchste Hürde: berührungsempfindliche Touch-Displays herzustellen, die auch biegsam sind, und das bei gleichen oder besseren optischen Eigenschaften.

Mit der heute verwendeten teuren ITO-Technologie, bei der Leiterbahnen in ein Glassubstrat geätzt werden, würde ein Display beim Biegen sofort brechen. Zwei neue Technologien des Spezialisten für Edelmetalle überwinden diese Nachteile und rücken die Herstellung von Smartphones mit biegsamen Displays in greifbare Nähe.

Für das Auge unsichtbar

Bei der ersten Technologie werden die Leiterbahnen für die Touch-Funktion als feines Metallgewebe mit einer silberhaltigen Tinte aufgedruckt. Auch andere Unternehmen haben bereits Metallgewebe-Sensoren entwickelt, allerdings sind die Leiterbahnen dort bis zu 7 µm breit und damit für das bloße Auge sichtbar und störend. Bei dem Verfahren von Tanaka entstehen Leiterbahnen von deutlich unter 4 µm Mikrometern, damit sind sie für das bloße Auge unsichtbar – die Bildqualität ist höher, ebenso die Haltbarkeit.

Bisherige Druckverfahren funktionierten zudem erst bei über 130 °C und damit nicht auf hitzeempfindlichen Kunststoffen wie PET. Dem Hersteller ist es gelungen, die Temperatur für das Sintern auf 70 °C zu senken. Das Geheimnis steckt in der Tinte, die zwischen 10 und 100 nm kleine Nanopartikel aus Silber in hoher Konzentration enthält sowie in einem neuartigen Verarbeitungsprozess. Die Technologie eignet sich für schnelle und kostengünstige Rolle-zu-Rolle-Verfahren, bei denen Displays auf Folienbahnen aufgedruckt werden.

Eine zweite Technologie stellt der Display-Hersteller ebenfalls zur Verfügung, die das ITO-Verfahren weiterverwenden wollen, um größere Investitionen zu vermeiden. Man nutzt die Nanosilber-Tinte hier, um großflächige Silber-Filme herzustellen, die sich mit ITO-Prozessen ätzen lassen – allerdings auf flexiblen Substraten, wie sie für biegsame Displays notwendig sind.

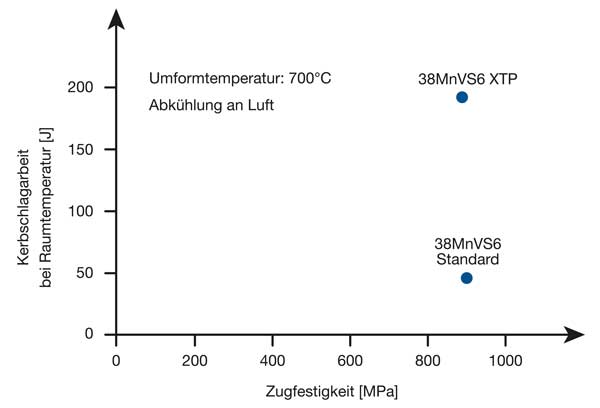

50 Prozent höhere Kerbschlagarbeit von hochlegiertem Stahl

15.09.2017 | Steeltec (Schmolz + Bickenbach) eröffnet Anwendern von hochlegiertem Stahl ab sofort eine Lösung, die eine hohe Leistungsfähigkeit mit Preisstabilität kombiniert. Das Tochterunternehmen der Schmolz+Bickenbach Gruppe wendet seine Xtreme Performance Technology (XTP) auf ausscheidungshärtende ferritisch-perlitische (AFP) Stähle an. Die dadurch erzielte Feinkörnigkeit steigert bei Raum Temperatur die Kerbschlagarbeit um mehr als 50 % auf bis zu 150 J bei gleichzeitig hoher Festigkeit.

15.09.2017 | Steeltec (Schmolz + Bickenbach) eröffnet Anwendern von hochlegiertem Stahl ab sofort eine Lösung, die eine hohe Leistungsfähigkeit mit Preisstabilität kombiniert. Das Tochterunternehmen der Schmolz+Bickenbach Gruppe wendet seine Xtreme Performance Technology (XTP) auf ausscheidungshärtende ferritisch-perlitische (AFP) Stähle an. Die dadurch erzielte Feinkörnigkeit steigert bei Raum Temperatur die Kerbschlagarbeit um mehr als 50 % auf bis zu 150 J bei gleichzeitig hoher Festigkeit.

Wenn hohe Festigkeit und Zähigkeit gefordert werden, sind AFP Stähle ab sofort eine wettbewerbsfähige Alternative zu nickel- und molybdänlegierten Werkstoffen – vorausgesetzt, die Werkstoffe haben die kontrollierte thermomechanische Prozessführung bei Steeltec durchlaufen.

Kerbschlagarbeit eröffnet neue Leistungspotentiale

Durch die Anwendung von XTP auf den AFP Stahl können Automobilzulieferer und Maschinenbauer neue Leistungspotenziale mit diesen Werkstoffen erschließen. Der Werkstoff 38MnV6 XTP weist bei Raum Temperatur eine Kerbschlagzähigkeit von mehr als 150 J und damit eine hohe Zähigkeit auf.

Die Festigkeit der Werkstoffe kann bis auf 950 MPa erhöht werden. Diese Eigenschaften lassen sich auf halbwarmgeschmiedete Bauteile übertragen. So wurde bei einem Schmiedeprodukt nach einer Umformung bei Temperaturen von 700 °C eine 50 % höhere Kerbschlagzähigkeit ermittelt als bei dem Standard Werkstoff 38MnVs6.

Die XTP Stahl Attribute des Werkstoffes tragen dadurch zu langlebigen Maschinenkomponenten bei. Endkunden profitieren von einem preisstabilen und damit wettbewerbsfähigen Stahl – ein Resultat, das ohne den Einsatz preisvolatiler Legierungselemente mit der Erhöhung der Kerbschlagarbeit möglich ist.

Warmarbeitsstahl im Test bei Druckgussformen

07.05.2015 | Schmolz + Bickenbach Gruppe hat ihr Lieferspektrum erweitert. Jetzt gibt es den Warmarbeitsstahl ThermodurE 40 K Superclean in allen Abmessungen von 800 x 100 bis 800 x 400 mm – auf Wunsch auch bearbeitet. Derzeit testet Nemak den Stahl als Werkstoff für die Einsätze von Druckgussformen, in denen später 4-Zylinder-Motorblöcke entstehen sollen.

07.05.2015 | Schmolz + Bickenbach Gruppe hat ihr Lieferspektrum erweitert. Jetzt gibt es den Warmarbeitsstahl ThermodurE 40 K Superclean in allen Abmessungen von 800 x 100 bis 800 x 400 mm – auf Wunsch auch bearbeitet. Derzeit testet Nemak den Stahl als Werkstoff für die Einsätze von Druckgussformen, in denen später 4-Zylinder-Motorblöcke entstehen sollen.

Smart Big Data macht Stahlindustrie zukunftsfähig

08.04.2015 | Smart Factories produzieren neben den eigentlichen Produktionsgütern vor allem eines riesige Datenmengen, die kontinuierlich zwischen sich selbst steuernden Werkstücken, Sensoren, Maschinen und Anlagen ausgetauscht werden.

08.04.2015 | Smart Factories produzieren neben den eigentlichen Produktionsgütern vor allem eines riesige Datenmengen, die kontinuierlich zwischen sich selbst steuernden Werkstücken, Sensoren, Maschinen und Anlagen ausgetauscht werden.

Diese bergen enormes Potenzial, vorausgesetzt sie werden mittels Big-Data-Analyse in Echtzeit ausgewertet und fließen in die Produktions-, Planungs- und Wartungsprozesse ein. Wie sich dieses Smart-Big-Data-Konzept in der Stahlindustrie umsetzen lässt, demonstriert die Software AG anhand eines simulierten Industrie-4.0-Produktionsablaufs am Bitkom-Stand.

Großes Potenzial für Big Data bietet die deutsche Stahlindustrie. In den zunehmend vernetzten Produktionsumgebungen, in denen das Hightech-Produkt Stahl entsteht, werden Werkstoffe mit Lasern vermessen und per Videokamera auf Materialunebenheiten überprüft, Schwingungen und Temperaturschwankungen durch eine Vielzahl an Sensoren überwacht.

Um aus den dadurch entstehenden immensen Datenmengen wichtige Resultate für Produktionsprozesse herauszufiltern, kommt Software zur komplexen Analyse großer Datenströme zum Einsatz. Mit der Technologie der Softwareschmiede können Fertigungsunternehmen beispielsweise Wartungsintervalle optimieren. Hierfür werden Daten aus verschiedenen Quellen aggregiert, verknüpft und analysiert – Sensordaten der Maschinen, Daten aus der Produktion und Logistik, zu Ersatzteilen und den Arbeitsplänen der Servicetechniker. Dadurch lassen sich Stillstandzeiten reduzieren, was insgesamt zur Optimierung der Supply Chain beiträgt. So gelingt es Fertigungsunternehmen, Kosten einzusparen, die Flexibilität ihrer Produktionsprozesse und die Qualität ihrer Produkte zu steigern.

Häufig gestellte Fragen

Was definiert Metalle?

Metalle zeichnen sich durch bestimmte physikalische und chemische Eigenschaften aus. Sie haben eine gute elektrische Leitfähigkeit und Wärmeleitfähigkeit, sind formbar (duktil) und besitzen eine glänzende Oberfläche. Zudem lassen sie sich mechanisch bearbeiten und bieten eine hohe Festigkeit. Metalle bilden positive Ionen, da sie in chemischen Reaktionen Elektronen abgeben. Typische Vertreter sind Eisen, Aluminium, Kupfer und Edelmetalle wie Gold oder Silber.

Was gehört zu den Metallen?

Zu den Metallen gehören chemische Elemente, die durch bestimmte physikalische und chemische Eigenschaften charakterisiert sind. Zu den Metallen zählen unter anderem:

- Eisenmetalle wie Eisen und Stahl, die häufig in der Bau- und Maschinenbauindustrie eingesetzt werden.

- Nichteisenmetalle wie Aluminium, Kupfer und Zink, die oft für leichte Konstruktionen, elektrische Anwendungen oder Korrosionsschutz verwendet werden.

- Edelmetalle wie Gold, Silber und Platin, die wegen ihrer Beständigkeit gegenüber Korrosion und Oxidation besonders wertvoll sind.

Darüber unterteilt man Metalle auch in:

- Leichtmetalle wie Aluminium und Magnesium werden wegen ihres geringen Gewichts in der Luftfahrt, Automobilindustrie und Elektronik verwendet. Sie ermöglichen leichte, aber stabile Strukturen.

- Schwermetalle wie Blei, Kupfer und Zink werden in Bau, Elektronik, Batterien und für Korrosionsschutz eingesetzt. Ihre hohe Dichte und Festigkeit machen sie ideal für Anwendungen, bei denen Haltbarkeit und Beständigkeit gefragt sind.

Wie viele Metalle gibt es insgesamt?

Es gibt insgesamt mindestens 96 Metalle, die in der Natur vorkommen. Diese Metalle lassen sich in verschiedene Kategorien unterteilen, wie Edelmetalle, Schwermetalle, Leichtmetalle und Übergangsmetalle. Bekannte Beispiele sind Eisen, Kupfer, Aluminium, Gold und Silber. Von den 118 Elementen im Periodensystem sind etwa 80 % Metalle. Die genaue Zahl hängt davon ab, wie man Metalle definiert, da einige Elemente an der Grenze zwischen Metallen und Nichtmetallen liegen.

Wie viele Edelmetalle gibt es?

Es gibt insgesamt acht Edelmetalle. Dazu zählen Gold, Silber, Platin und die Platin-Gruppenmetalle (Rhodium, Palladium, Ruthenium, Iridium und Osmium). Edelmetalle zeichnen sich durch ihre hohe Korrosionsbeständigkeit und geringe Reaktivität aus, was sie besonders wertvoll für industrielle Anwendungen und Schmuck macht.

Welche Legierungen eignen sich besonders für korrosionsbeständige und hochbelastbare Anwendungen?

Chrom Nickel Stahl, Chrom Vanadium Stahl und Chrom Molybdänstahl bieten eine Kombination aus Korrosionsschutz, Festigkeit und Temperaturbeständigkeit, die sie für korrosionsbeständige und hochbelastbare Anwendungen prädestiniert.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: GWJ, Honeywell, Schmolz & Bickenbach, SLM, Smartsteel, Software AG, Swiss Steel Group, Tanaka, Wuppermann.

Das könnte Sie auch interessieren...

Stahl | Für Fahrwerk, Rahmen & Co im Auto

3D Drucker Material | von Kunststoff bis Metall

Ethernet APL | Der Game Changer

Zahnradberechnung online – mega einfach!

Getriebe berechnen | Zahnrad, Zahnstangen, Kronenrad

Zahnrad | Arten, Hersteller, Konfigurator

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.