Luftfederelemente beenden Vibrationen bei der Schokoladenproduktion

- Details

- Zugriffe: 7159

Belgische Schokolade und Pralinen: Allein bei diesen Worten kehrt bei vielen Feinschmeckern ein Gefühl von Zufriedenheit und Ruhe ein. Diese sind nun auch dem Nachbarn eines belgischen Schokoladenherstellers beschert. Denn mit Hilfe der ACE Stoßdämpfer ist es gelungen, die vormals ruhestörende Produktion bei Libeert Premiumschokolade mittels Schwingungsisolation zu beruhigen.

Inhalt

- Geheimsache Conchieren

- Vibrationen sogar beim Nachbarn spürbar

- Schokoladenproduktion steht auf 14 beruhigenden Füßen

- Maximale Traglast von 135 kg pro Luftfeder

Geheimsache Conchieren

Seit über 90 Jahren kreiert das in Komen nahe der französischen Grenze ansässige belgische Familienunternehmen Libeert Premiumprodukte aus Schokolade. Die Mischung aus Tradition und neuesten Produktionstechniken führt zu hochwertigen Produkten, die auf Basis von 100 % Kakaobutter hergestellt werden.

Seit über 90 Jahren kreiert das in Komen nahe der französischen Grenze ansässige belgische Familienunternehmen Libeert Premiumprodukte aus Schokolade. Die Mischung aus Tradition und neuesten Produktionstechniken führt zu hochwertigen Produkten, die auf Basis von 100 % Kakaobutter hergestellt werden.

Das für die Güte seiner Süßwaren mit zahlreichen Qualitätspreisen ausgezeichnete Unternehmen aus dem Hennegau ist international bei Groß und Klein für feine Schokoladen und Pralinen bekannt. Beide Produktlinien werden dabei in unterschiedlichsten Formen und Größen angeboten, zumal es gerade in Belgien gute Tradition ist, zu unterschiedlichen Anlässen wie Ostern oder Weihnachten, Schokolade auch in Form von vielen Figuren entstehen zu lassen.

Bei der Formung der Schokolade hatte das Unternehmen ein Problem: Ein Teil des Fertigungsprozesses sorgte für Schwingungen und Vibrationen, die sich auf ein angrenzendes Wohnhaus übertrugen. Der Nachbar berichtete davon, dass Möbel und Geschirr ebenfalls anfingen zu vibrieren. Diesen unhaltbaren Zustand verursachte eine Maschine, die an Wochentagen 24 h in Betrieb. Um die Ursache dieser Schwingungen zu verstehen, muss man sich mit dem Herstellungsprozess von Schokolade und damit einem ihrer größten Geheimnisse vertraut machen.

Kupplungen und Bremsen Einsatz in der Lebensmitteltechnik

Kupplungen und Bremsen Einsatz in der Lebensmitteltechnik

Dazu erläutert Pressesprecherin Désirée Libeert: „Hinter dem Wort Conchieren verbirgt sich das große Geheimnis der Schokolade. Die süße, flüssige Masse wird hierbei über einen längeren Zeitraum ständig in Bewegung gehalten. Das macht sie cremig, und ihre Geschmacksstoffe entfalten sich auf besondere Art. Am Ende wird die flüssige Masse in vorgewärmte Formen gegossen, wobei spezielle Maschinen dafür sorgen, dass die dabei entstehenden Luftblasen durch Vibration entfernt werden.“

Vibrationen sogar beim Nachbarn spürbar

Vibrationen sogar beim Nachbarn spürbar

Die Vibrationseinheiten verursachten in diesem Fall allerdings die oben genannten nachbarschaftlichen Probleme. Denn um so viele Luftmoleküle aus der Schokolade zu bekommen wie möglich und damit diese sich in der Form ganz gleichmäßig verteilt, muss sie auch bei Libeert stark gerüttelt werden. Die Rüttelfrequenz ist dabei abhängig von Viskosität und Fließgrenze der Schokolade sowie von weiteren Parametern. Messungen eines unabhängigen und zertifizierten Büros hatten ergeben, dass die in diesem Fall resultierende Störfrequenz bei 16 Hz lag.

Damit entstand ein weiteres Problem. Trotz zahlreicher Tests fanden die belgischen Süßwarenspezialisten keine Vibrationslösung, die Schwingungen unter 20 Hz isolieren kann. Jannick Dury, einer der Techniker von Libeert, stieß bei seinen Recherchen auf einen Artikel über die PLM-Serie von der ACE Stoßdämpfer GmbH. Diese gehört zu den 2013 auf dem Markt eingeführten „Aceolatoren“. Nach seiner Anfrage, ob die neuen Produkte von ACE Abhilfe schaffen würden und er weitere Informationen diesbezüglich haben könnte, ging alles recht schnell.

Schokoladenproduktion steht auf 14 beruhigenden Füßen

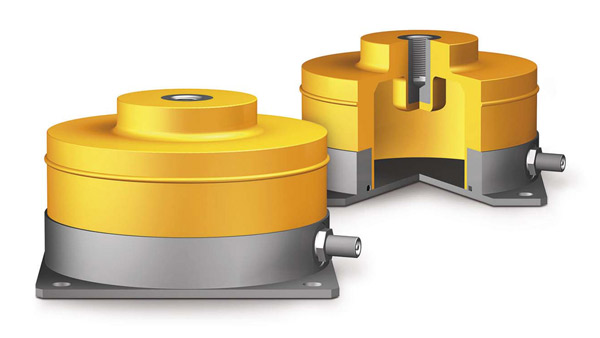

PLM-Luftfederelemente sind dafür entwickelt worden, um für niederfrequente Schwingungs- und Schockisolation an Messplätzen oder bei Lüfter, Motor- und Generatoreinheiten zu sorgen. Quasi als Schwingungsdämpfer eingesetzt, bieten die internen Luftkammern eine signifikante Isolierwirkung bereits ab einer Frequenz von 5 Hz aufwärts. Die erste Frage von Jannick Dury beantwortete Ralf Küppers, Vertriebsleiter der ACE Stoßdämpfer GmbH in den Benelux-Staaten, mit einem klaren „Ja“.

PLM-Luftfederelemente sind dafür entwickelt worden, um für niederfrequente Schwingungs- und Schockisolation an Messplätzen oder bei Lüfter, Motor- und Generatoreinheiten zu sorgen. Quasi als Schwingungsdämpfer eingesetzt, bieten die internen Luftkammern eine signifikante Isolierwirkung bereits ab einer Frequenz von 5 Hz aufwärts. Die erste Frage von Jannick Dury beantwortete Ralf Küppers, Vertriebsleiter der ACE Stoßdämpfer GmbH in den Benelux-Staaten, mit einem klaren „Ja“.

Die weiteren Informationen von ihm und Han Titulaer, technische Berater von ACE in Benelux, rieten dem Chocolatier, die maximale Belastung der einzelnen Luftfederelemente voll auszuschöpfen. Nur so könne man beste Isolationswerte erzielen. Die PLM-Luftfederelemente wurden über das Gewicht der zu isolierenden Maschine ausgewählt. Im geschilderten Fall handelt es sich um eine Standardanwendung, die Anlage ist 1800 kg schwer und steht auf 14 Maschinenfüßen, für die es eine passende Isolierungslösung zu finden galt.

Maximale Traglast von 135 kg pro Luftfeder

Dafür wählte man unter den Aceolatoren das Modell PLM3 mit einer maximalen Traglast von 135 kg pro Luftfederelement aus. Ein ebenfalls vorhandener, kleinerer Typ wäre unterdimensioniert gewesen. Die PLM-Konstruktion besitzt einen einvulkanisierten Gewindeeinsatz, wodurch die Luftfedern entweder mit Hilfe eines Standardreifenventils oder einer pneumatischen Verschraubung mit Druckluft beaufschlagt werden können.

Sonderanschlüsse sind nicht nötig. Die Eigenfrequenz dieser Maschinenelemente liegt bei 3 Hz im optimal belasteten Zustand. Im drucklosen Zustand beträgt sie 10 Hz, so dass immer noch Störungen von oberhalb 14 Hz isoliert werden können. Ein positiver Nebeneffekt der PLM-Serie:

Sonderanschlüsse sind nicht nötig. Die Eigenfrequenz dieser Maschinenelemente liegt bei 3 Hz im optimal belasteten Zustand. Im drucklosen Zustand beträgt sie 10 Hz, so dass immer noch Störungen von oberhalb 14 Hz isoliert werden können. Ein positiver Nebeneffekt der PLM-Serie:

Sie nivelliert durch ihr Ventil gleichzeitig die gelagerten Geräte. Wird eine Druckluftverschraubung an ihren Produkten angebracht, können sie an die jeweilig geregelte Luftversorgung angeschlossen werden, was den Prozess vereinfacht. Für den Fall, dass keine Niveauregelventile eingesetzt werden, kann zur Regulierung des Drucks und der Höhe der untereinander verbundenen Luftfedern auch eine Regelkontrolleinheit zur Verfügung gestellt werden.

Die aufgezeigten Vorzüge stellten sich anschließend auch in der Praxis ein. Die PLM sorgten in Belgien für eine Reduktion der Schwingungen um 80 %. Die verbliebenen Schwingungen sind nur noch mit Messvorrichtungen nachweisbar. Damit ist in Komen Ruhe eingekehrt - bei der Schokoladenherstellung und beim Nachbarn.

Das könnte Sie auch interessieren...

Gasdruckfeder berechnen | Tipps + Tools

Dämpfungstechnik | Stoßdämpfer, Schwingungsdämpfer, Rotationsdämpfer

Qualitätssicherung | Für zuverlässige und sichere Autos

Klemmelemente | Positionieren, Fixieren, Befestigen

Sortieranlage für Paketansturm mit Stoßdämpfern gewappnet

Kleinstoßdämpfer und Strukturdämpfer in zwei Linearmodul Beispielen

Robert Timmerberg ist Geschäftsführender Gesellschafter der Plus2 GmbH in Langenfeld.