Technische Keramik | Extrem hart und temperaturbeständig

- Details

- Zugriffe: 10937

Technische Keramik zeichnet sich durch ihre außergewöhnliche Härte, Temperaturbeständigkeit und chemische Stabilität aus, was sie für anspruchsvolle Industrieanwendungen ideal macht. Diese Materialien bieten hervorragende Verschleiß- und Korrosionsfestigkeit und werden in Bereichen wie Automobilbau, Medizintechnik und Elektronik eingesetzt. Der Artikel stellt Innovationen und Anwendungen von Technischer Keramik in der Industrie vor.

Inhalt

- Siliziumnitrid Keramik Schneidstoffe zum Drehen von Gusseisen

- Patentierte Technische Keramik übertrifft Härte von Stahl

- Mikrospritzguss aus technischer Keramik für Endoskopspitze

- Glaskeramik als Konstruktionswerkstoff von hoher Güte

Siliziumnitrid Keramik Schneidstoffe zum Drehen von Gusseisen

24.03.2022 | Ceramtec erweitert sein Programm an Hightech Schneidstoffen um die Siliziumnitrid Keramik LKT 100 für das hocheffiziente Drehen von Gusseisen. Der neuartige Schneidstoff kombiniert die für Siliziumnitrid Keramiken typische Zähigkeit mit gesteigerter Verschleißfestigkeit. Diese wurde durch ein Verfahren zur Herstellung möglich, mit dem die Entwickler die Komposition des Schneidstoffes in der äußeren Funktionszone beeinflussen konnten.21.03.2022 |

„Der neue Schneidstoff LKT100 bietet eine sehr gute Zähigkeit bei ausgezeichneter Verschleißfestigkeit und dabei insbesondere auch eine hohe Kerbverschleißfestigkeit“, erläutert Johannes Schneider, Senior Product Manager Cutting Tools bei Ceramtec. „Er erlaubt große Zeitspanvolumina und ermöglicht damit vorteilhafte cost-per-part Bearbeitungsergebnisse. Wir haben den neuen Schneidstoff für das Drehen und Aufbohren von GJL Werkstoffen im glatten bis stark unterbrochenen Schnitt entwickelt.

Typische Werkstücke sind zum Beispiel Bremsscheiben, Bremstrommeln und andere Massenbauteile aus Gusseisen oder auch E-Motorengehäusen aus GJL, die aufgebohrt werden müssen. Der Werkstoff LKT100 eignet sich für das Schruppen und Schrupp-Schlichten bei ungleichförmigen und schwankenden Aufmaßen und schafft zudem hohe Spanungsquerschnitte.“

Keramik Schneidstoffe und Schnittgeschwindigkeiten bis 1000 m/min

Die Wendeschneidplatten aus dem neuen Keramik Schneidstoff haben äußerlich besonders auffällige Eigenschaften. Feine farbliche Nuancen der Keramik Oberfläche weisen auf den neu entwickelten Bearbeitungsschritt für erhöhte Verschleißfestigkeit hin. Dabei bleibt das Zähigkeitsverhalten erhalten. Das gestattet ein weites Einsatzspektrum von glatten, kontinuierlichen Schnitten bis zu unterbrochenen Schnitten und großen Spanungsquerschnitten. Die Farbschattierungen mindern die Zerspanleistung nicht.

Der LKT 100 Keramik Schneidstoff ist für Schnittgeschwindigkeiten von 400 bis 1000 m/min ausgelegt. Die Schnitttiefe beträgt bis 4 mm bei Vorschüben von 0,15 bis 0,5 mm. Die optimalen Daten richten sich nach dem Einsatzzweck.

Patentierte Technische Keramik übertrifft Härte von Stahl

11.01.2021 | Die neue Technische Keramik Metal-like Ceramic von Global Precursor Ceramics (GPC) kombiniert zum ersten Mal die vorteilhaften Werkstoffeigenschaften von Keramik und Stahl. Die patentierte Hochleistungskeramik des Start-Up Unternehmens bietet damit neue Perspektiven für viele Anwendungsbereiche vom Wälzkörper bis zum Linearsystem.

„Der stahlähnliche keramische Werkstoff ist eine absolute Neuheit am Markt. In der industriellen Herstellung bieten sich damit ganz neue Möglichkeiten“, sagt Prof. Dr.-Ing. Stephan Sommer von der Hochschule Würzburg-Schweinfurt, Fakultät Maschinenbau.

Der Werkstoff Metal-like Ceramic (MLC) kombiniert das geringe Gewicht und die hohe Härte der Keramik mit den mechanischen Kennwerten wie Elastizitätsmodul und thermischen Ausdehnungskoeffizienten von Stahl. Das Herstellungsverfahren ermöglicht zudem eine deutlich höhere Geometrievarianz und reduziert den Aufwand für nachträgliche Bearbeitungen.

Technische Keramik leichter als Stahl

Gegenüber Stahl spart die Technische Keramik MLC bis zu 50 % an Gewicht. Trotzdem weist das Material eine Härte von 1000 HV auf. Der Keramik Werkstoff ist sehr gut formbar, bis 800 °C temperaturbeständig, hochtragfähig und ohne Schmierstoffe gleitfähig. Metal-like Ceramic wird porenfrei hergestellt und endkonturnah geformt. Mittels dieser technischen Keramiken ist die Kleinserien Herstellung möglich.

Gegenüber Stahl spart die Technische Keramik MLC bis zu 50 % an Gewicht. Trotzdem weist das Material eine Härte von 1000 HV auf. Der Keramik Werkstoff ist sehr gut formbar, bis 800 °C temperaturbeständig, hochtragfähig und ohne Schmierstoffe gleitfähig. Metal-like Ceramic wird porenfrei hergestellt und endkonturnah geformt. Mittels dieser technischen Keramiken ist die Kleinserien Herstellung möglich.

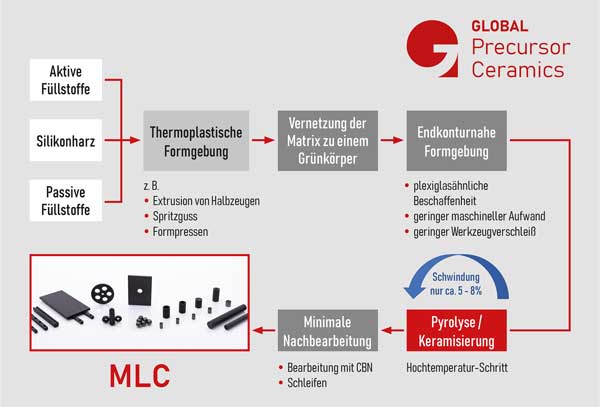

Endkonturnahe Formgebung

Zunächst wird die Hochleistungskeramik aus einem polymeren Grundmaterial hergestellt, welches mit aktiven und passiven Füllstoffen angereichert wird. Das gestattet eine präzise und endkonturnahe Formgebung im beispielsweise Extrusionsverfahren oder im Spritzgussverfahren.

Danach wird der Werkstoff bei über 800 °C Temperaturen keramisiert bzw. pyrolysiert. Dabei erfolgt durch chemische Reaktionen mit den Füllstoffen eine Umwandlung der polymeren Matrix in ein keramisches Produkt. Ein geringer Volumenschwund von 5 bis 8 % ist bereits einkalkuliert. Sind die keramischen Werkstoffe für hochgenaue Komponenten vorgesehen, können sie schnell nachbearbeitet werden. Das garantiert mechanische Eigenschaften wie eine moderate Härte von 1000 HV.

Unterschiedliche Anwendungen für die MLC Keramik

Von den vorteilhaften Eigenschaften des neuen Keramik Werkstoffs profitieren Anwender in den verschiedensten Industriebereichen. MLC eignet sich für Bauteile in Reinraum und Vakuum oder in korrosiven oder verschmutzten Umgebungen. Auch schlechte Schmierbedingungen beeinträchtigen die Leistungsfähigkeit der Technischen Keramik nicht.

Passende weitere Anwendungen technischer Keramik sind auch die Leiterplatten- und Halbleiterfertigung, Elektronik, Mechatronik sowie Mess- und Prüftechnik. Hinzu kommen die Lebensmittelindustrie, Textilindustrie, Schweißtechnik, Leichtbau sowie Medizintechnik, Extruder und Spritzgießmaschinen.

Mikrospritzguss aus technischer Keramik für Endoskopspitze

21.04.2020 | Sembach Technical Ceramics fertigt seit kurzem Kleinstteile im Mikrospritzguss Verfahren. Mikrospritzguss ist in der Keramikbranche noch nicht sehr verbreitet. Herstellern von Medizintechnik fehlt hier oft noch das Wissen über die Werkstoffe der Technischen Keramik. Diese bieten aber eine Reihe positiver Eigenschaften. Damit eignen sie sich besonders für Miniatur Bauteile in der Medizintechnik.

Von Mikrospritzguss spricht man bei Komponenten mit einem Gewicht zwischen 0,01 und 0,5 g. Manche Teile sind so klein, dass sie nur mit Hilfe einer Lupe zu erkennen sind. Zum klassischen Spritzguss unterscheidet sich der Mikrospritzguss durch eine sehr kleine Einspritzeinheit. Diese ist anstelle der normal großen Einheit in der Spritzgussmaschine integriert.

Diese Mikrospritzguss Einspritzeinheit basiert auf einer anderen Technik als bei der normalen Spritzgusstechnik. Statt der sonst üblichen Schneckenwelle kommt eine Kolbenpresse zum Einsatz. Der Kolben ist so klein, dass er sehr geringe Mengen an Material befördern kann. Wichtig ist dabei die Überwachung des Prozesses. Mit der kleinen Einspritzeinheit lassen sich die minimalen Kolbenbewegungen skalieren und so die Kleinstmengen messen und überwachen.

Technische Keramik für Medizingeräte

Teile für Medizingeräte sind prädestiniert für das Mikrospritzguss Verfahren. Die Fertigung medizinischer Komponenten unterliegt sensiblen Anforderungen, insbesondere, wenn es um Komponenten geht, die im direkten Kontakt zum Körpergewebe stehen. Dafür eignet sich der Werkstoff Keramik, und zwar in der Regel Oxid- und Nicht-Oxid-Keramik, weil er besonders biokompatibel, korrosionsbeständig und verschleißfest ist. Typische Kleinstteile aus Mikrospritzguss sind beispielsweise Miniaturdurchführungen für Spitzen für Endoskope für minimalinvasive Eingriffe, Herzschrittmacher oder Werkzeuge für Miniaturbauteile.

1 mm² Bildsensor ermöglicht kleinste Digicam der Welt

1 mm² Bildsensor ermöglicht kleinste Digicam der Welt

Zertifizierung nach IATF 16949

Sembach erfüllt bei seinen Mikrospritzguss Verfahren die strengen Vorschriften der Zertifizierung nach IATF 16949. Das Unternehmen fertigt beispielsweise Miniaturdurchführungen für Herzschrittmacher. Das Volumen dieses Teils beträgt 13,9 mm3. Es wiegt nur 0,055 g. Die Qualitätskontrolle im Anschluss an den Herstellungsprozess der Mikroteile kann bei Sembach je nach Stückzahl per visueller Mikroskopprüfung oder automatisiert als optische 100-Prozent-Prüfung mit Kamerasystemen erfolgen.

Glaskeramik als Konstruktionswerkstoff von hoher Güte

04.09.2013 | Die Glimmerglaskeramik „Vitronit“ vom Werkstoffzentrum Rheinbach (WZR) erfreut sich immer größerer Beliebtheit unter Konstrukteuren und Entwicklungsingenieuren. Insbesondere wenn Kunststoffe oder Metalle an ihre Grenzen stoßen, ist dieser porenfreie Keramik-Werkstoff eine gefragte Alternative. Er ist bis 1000 °C temperaturbeständig und lässt sich mit herkömmlichen Werkzeugen spangebend bearbeiten. Inzwischen werden daraus hochwertige Prototypen und Serienteile mit bisweilen erstaunlichen Eigenschaften gefertigt.

04.09.2013 | Die Glimmerglaskeramik „Vitronit“ vom Werkstoffzentrum Rheinbach (WZR) erfreut sich immer größerer Beliebtheit unter Konstrukteuren und Entwicklungsingenieuren. Insbesondere wenn Kunststoffe oder Metalle an ihre Grenzen stoßen, ist dieser porenfreie Keramik-Werkstoff eine gefragte Alternative. Er ist bis 1000 °C temperaturbeständig und lässt sich mit herkömmlichen Werkzeugen spangebend bearbeiten. Inzwischen werden daraus hochwertige Prototypen und Serienteile mit bisweilen erstaunlichen Eigenschaften gefertigt.

Die Glaskeramik Vitronit ist ein moderner Konstruktionswerkstoff von hoher Güte. Wenn beispielsweise hochtemperaturbeständige Bauelemente benötigt werden, die auch elektrisch isolieren sollen, eignet sich Vitronit besser als Metalle oder Kunststoffe. Da zudem die thermische Dehnung dieser Glaskeramik jener von Stahl sehr ähnlich ist, lassen sich auch Verbundlösungen verwirklichen. Zu den weiteren entscheidenden Vorteilen von Vitronit gehört die gute mechanische Bearbeitbarkeit mit herkömmlichen Präzisionswerkzeugen.

Viele Konstrukteure und Produktentwickler lassen nicht nur Prototypen, sondern zunehmend auch einbaufertige Serienteile aus Vitronic herstellen. Oberflächengüten von Ra <0,2 µm lassen sich erzielen.

Nach der Formgebung ist kein Brennprozess mehr erforderlich. Einbaufertigen Kundenteile sind beispielsweise elektro- und wärmeisolierende Formteile, die sich in der Anwendung durch eine hohe Beständigkeit gegen häufige Temperaturwechsel, Korrosion und Chemikalien bewähren müssen. Auch Flansche, Chargierelemente, Verschleißteile sowie Verbindungs- und Antriebselemente (Schrauben, Gewindestangen) entstehen aus dieser Glaskeramik. Das konstruktive Potenzial von Vitronit sei noch längst nicht ausgeschöpft.

Der Werkstoff ist serienmäßig weiß, porenfrei und nicht ausgasend. Die Dichte des Werkstoffs liegt bei 2,66 g/cm3 und sein Wärmeausdehnungskoeffizient zwischen 9,5 x 10-6K-1 und 11,3 x 10-6K-1. Die Wärmeleitfähigkeit beträgt 1,72 W/mK (bei 25 °C). Besonders erwähnenswert sind außerdem die elektrische Durchschlagsfestigkeit von 12 kV/mm, die Biegefestigkeit von 120 MPa und die Druckfestigkeit von 450 MPa. Mit seinen Festigkeitswerten liegt Vitronit etwas unter den Keramik-Werkstoffen Aluminiumoxid und Zirconiumoxid.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: Ceramic, Ceramtec, Sembach, WZR.