e Clinchen für elektrische Leitfähigkeit an Sicherungsboxen

- Details

- Zugriffe: 10481

Mit der starken Zunahme der E-Mobilität gewinnt ein Thema an Bedeutung, das in der Automobilindustrie zwar schon immer eine wichtige Rolle spielte, sich in der Praxis aber eher im Verborgenen abspielte: Thermisches sowie mechanisches Fügen bzw. Verbinden von Blechen, Baugruppen und Komponenten. Tox Pressotechnik bietet mit dem e Clinchen ein Verfahren, welches der zunehmenden Elektrifizierung Rechnung trägt.

Im Zuge der Elektrifizierung ergeben sich speziell bei den e Komponenten neue Herausforderungen etwa bezüglich elektrischer Leitfähigkeit, Standfestigkeit und Sicherheit der Verbindungen unter allen denkbaren Kfz Betriebsbedingungen. Das mechanische e Clinchen hat seinen Ursprung im Tox Rundpunkt Fügeverfahren. Dabei geht es um einen Kaltumform Vorgang, aus dem eine kraft- und formschlüssige Verbindung resultiert, aus der sich eine optimale elektrische Leitfähigkeit bietet.

Ein wesentlicher Aspekt der Zuverlässigkeit und Zukunftsfähigkeit des e Clinchens ist die spezielle Ausbildung der Fügezone, weil sich durch ineinander fließen der zu verbindenden Bleche neben dem Form- und Kraftschluss auch ein Stoffschluss in Form von metallischen Mikrokontakten ergibt. Die hohe elektrische Leitfähigkeit der Clinch Verbindungen bei unterschiedlichsten Werkstoffe wurde in verschiedenen Analysen und Untersuchungen von neutralen Institutionen bestätigt und folgerichtig das Fügeverfahren für Anwendungen in der Industrie überführt.

Produktspektrum durch e Clinchen erweitert

Unter anderem entschied sich ein Automobilhersteller für diese Technologie und erteilte dem Südtiroler Technologieunternehmen und Zulieferer Intercable GmbH aus Bruneck, Italien die Freigabe, für die Baugruppenmontage von Sicherungsboxen deren stromführende Komponenten durch Tox Pressotechnik e Clinchen miteinander zu verbinden. Als Entwicklungspartner arbeitet Intercable zusammen mit den Automobilherstellern an neuen Lösungen zum Verbinden von Blechen im Bereich der Hybridautos und Elektrofahrzeuge. Durch die e Clinch Technologie oder auch mittels Durchsetzfügen konnte das Produkt- und Leistungsspektrum von Intercable entscheidend erweitert werden.

Unter anderem entschied sich ein Automobilhersteller für diese Technologie und erteilte dem Südtiroler Technologieunternehmen und Zulieferer Intercable GmbH aus Bruneck, Italien die Freigabe, für die Baugruppenmontage von Sicherungsboxen deren stromführende Komponenten durch Tox Pressotechnik e Clinchen miteinander zu verbinden. Als Entwicklungspartner arbeitet Intercable zusammen mit den Automobilherstellern an neuen Lösungen zum Verbinden von Blechen im Bereich der Hybridautos und Elektrofahrzeuge. Durch die e Clinch Technologie oder auch mittels Durchsetzfügen konnte das Produkt- und Leistungsspektrum von Intercable entscheidend erweitert werden.

Mit der Konstruktion und Herstellung der für die Serienfertigung benötigten Produktionsanlage beauftragte Intercable die Firma AKE Technologies GmbH in Passau, die wiederum die Clinch-Spezialisten von Tox ins Boot holte. Der Auftragsumfang beinhaltete sowohl die Auslegung der Clinch Werkzeuge als auch das entsprechende Fertigungstechnik-Equipment. AKE Technologies erhielt insgesamt 12 anschlussfertig montierte TOX Clinchzangen, die je nach Typ und Ausführung der Baugruppe Sicherungsbox einzeln oder in Blöcken mit bis zu drei System-Einheiten in die verschiedenen Module der Produktionsanlage integriert wurden.

Technologie und Fertigungs-Equipment aus einer Hand

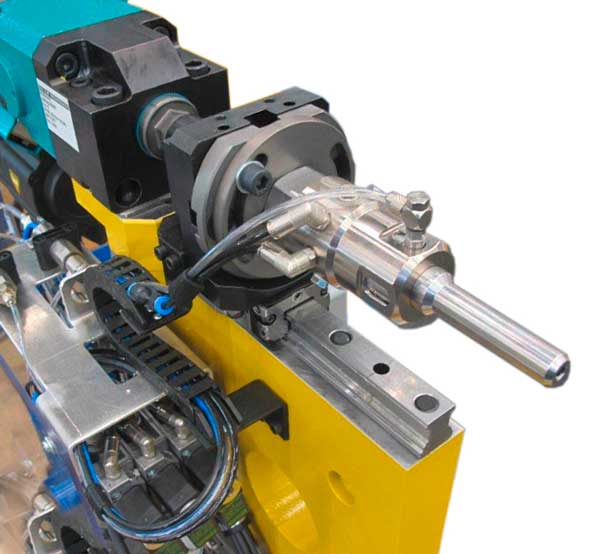

Konzipiert als Einzelpunktzangen mit zustellbarer Matrize bestehen die Zangensysteme aus einer standardisierten Tox Zange vom Typ TZ mit Stößelführung und einer Ausladung von 300 mm, einem Stempel seitigem Antrieb, einem Stempel seitigem Abstreifer inklusive Tox Toolcheck, der Tox Steuerung STE mit Prozessüberwachung sowie dem Tox Clinchwerkzeug (Stempel und Matrize).

Für die bedarfsgerechte, reproduzierbar exakte Erzeugung der jeweils benötigten Presskraft sorgt eine servomechanische Tox Electricdrive Antriebseinheit vom Typ EPMR 055, die für Presskräfte bis max. 55 kN ausgelegt ist. Des Weiteren gehören zum System- bzw. Lieferumfang Tox Sprühsysteme vom Typ SP, um die beim Fügeprozess geforderte Schmierung sicherzustellen. Kabelsatz und die jeweils zugehörigen Prüfberichte vervollständigen den Lieferumfang.

Sämtliche der zu fügenden Bleche bestehen aus Kupfer in sehr unterschiedlichen Dicken mit 0,40, 0,60, 1,00, 1,50 und 2,50 mm, wobei die Fügepartner z. B. mit stempelseitig 2,50 mm und matrizenseitig 0,40 mm Stärke sehr verschieden ausfallen können. Je nach Fügepartner bzw. Materialdicken weisen die Clinchpunkte einen Durchmesser von 6 oder 8 mm auf, womit durch die vollflächige metallische Mikrokontaktierung die sehr gute und sichere elektrische Leitfähigkeit gewährleistet ist.

Auch für anspruchsvolle Anwendungen geeignet

Am Beispiel der Prüfbericht Daten zu einer Clinch Verbindung von zwei aus Kupfer bestehenden Fügepartnern wird deutlich, dass sich das e Clinchen auch für anspruchsvolle Fügeoperationen eignet: Bauteildicken stempelseitig 2,5 mm und matrizenseitig 0,6 mm, Presskraft inkl. Niederhaltekraft 23 kN, Punktdurchmesser 6 mm, Matrizentiefe 1,6 mm, Restbodendicke-Kontrollmaß X = 0,75 mm.

Am Beispiel der Prüfbericht Daten zu einer Clinch Verbindung von zwei aus Kupfer bestehenden Fügepartnern wird deutlich, dass sich das e Clinchen auch für anspruchsvolle Fügeoperationen eignet: Bauteildicken stempelseitig 2,5 mm und matrizenseitig 0,6 mm, Presskraft inkl. Niederhaltekraft 23 kN, Punktdurchmesser 6 mm, Matrizentiefe 1,6 mm, Restbodendicke-Kontrollmaß X = 0,75 mm.

Weitere acht Kombinationen der Fügepartner sind machbar. Mit den als Standardausrüstung gewählten und identisch ausgestatteten Clinchzangen sowie den jeweils max. 55 kN Presskraft erzeugenden Servoantrieben bestehen genügend Reserven zum Fügen weiterer e-Baugruppen – dies im Sinne einer in die Zukunft der Automobilindustrie gerichteten rationellen, stückzahlflexiblen Variantenfertigung, die für die Branche und deren Zulieferer neben der E-Mobilität eine weitere anhaltende Herausforderung darstellen wird.