Kompressor | Neuheiten und energieeffiziente Anwendungen

- Details

- Zugriffe: 29271

Ein Kompressor bzw. Verdichter verdichtet und komprimiert Luft, Wasser oder Öl nach dem Verdrängerprinzip oder nach dem Turboprinzip. Egal ob z. B. Schraubenkompressoren, Kolbenkompressoren oder Rotationskompressoren zum Einstatz kommen und unabhängig vom Prinzip ist allen gemeinsam, dass sie energieeffizient sein müssen. Hierfür wird ab Juli 2023 das verpflichtende IE4 Energieeffizienzniveau bindend. Wir präsentieren Ihnen hierzu Neuheiten am Markt und Anwendungsfälle:

Inhalt

- Kompressor 2024 – Das Wichtigste in Kürze

- Kompressor – Die Neuheiten

- Kompressoren in der Anwendung

- Häufig gestellte Fragen

Kompressor 2024 – Das Wichtigste in Kürze

Kompressoren spielen eine entscheidende Rolle in vielen Industriebereichen. Moderne Entwicklungen fokussieren sich auf höhere Energieeffizienz, geringeren Wartungsaufwand und verbesserte Geräuschreduktion. Besonders im Trend liegen ölfreie Schraubenkompressoren und Scrollkompressoren, die durch ihre leise und saubere Betriebsweise überzeugen.

Diese Verdichter sind zudem sehr zuverlässig und sie halten auch länger. Das senkt die Betriebskosten signifikant. Durch innovative Steuerungssysteme können Kompressoren jetzt in Echtzeit überwacht und angepasst werden, um maximale Effizienz und Leistung zu gewährleisten. Insgesamt lassen sich damit die Produktivität steigern und gleichzeitig die Umweltbelastung zu reduzieren.

Kompressor – Die Neuheiten

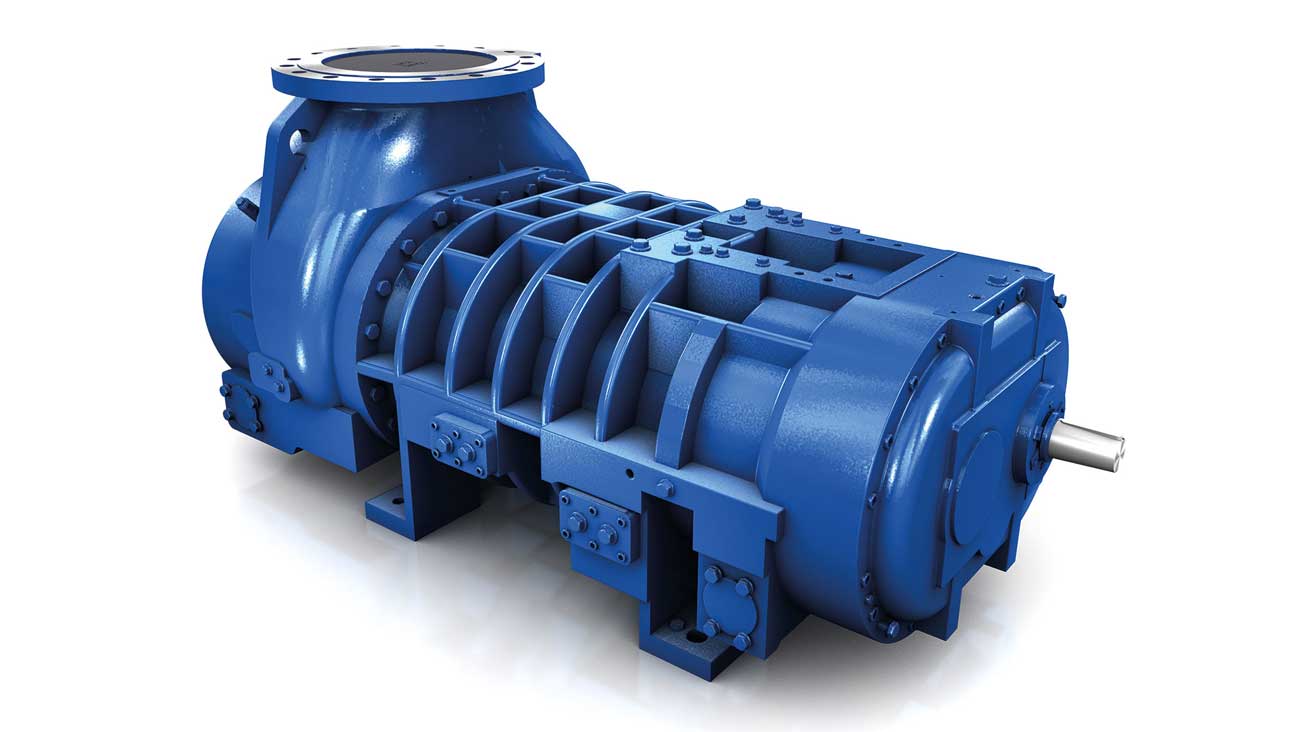

Kompressoren und Verdichter für die Prozessgasindustrie

15.05.2024 | Auf Basis des enorm breiten Spektrums an zukunftsweisenden Gebläsen und Verdichtern realisiert Aerzen maßgeschneiderte Konzepte mit höchster Effizienz, Sicherheit und Wirtschaftlichkeit. Dieses Sortiment präsentiert das Unternehmen auf der Achema 2024.

Schraubenkompressoren zur Wasserstoffverdichtung

Schraubenkompressoren sind eine effiziente Lösung für die Verdichtung von Wasserstoff im Niederdruckbereich und ergänzen Hochdruckkompressoren ideal. Dank ihrer internen Verdichtung ohne freie Massenkräfte bieten sie Zuverlässigkeit und Flexibilität bei geringer Wartungsintensität und niedrigen Betriebskosten, sowohl im Voll- als auch im Teillastbetrieb.

Schraubenkompressoren sind eine effiziente Lösung für die Verdichtung von Wasserstoff im Niederdruckbereich und ergänzen Hochdruckkompressoren ideal. Dank ihrer internen Verdichtung ohne freie Massenkräfte bieten sie Zuverlässigkeit und Flexibilität bei geringer Wartungsintensität und niedrigen Betriebskosten, sowohl im Voll- als auch im Teillastbetrieb.

Aerzen bietet ein umfassendes Sortiment an Schraubenkompressoren, einschließlich ölfreier Modelle der Baureihe VRW und ölgefluteter Modelle der Baureihe VMY. Diese zeichnen sich durch hohe Effizienz, kompakte Bauweise, Wirtschaftlichkeit und Prozesssicherheit aus.

Green Gas- / Biogas-Lösungen

Aerzen bietet zudem spezialisierte Lösungen für den Biogasmarkt, die sich ideal für die Produktion von Biomethan, die Einspeisung in Versorgungsnetze und die Vordruckerzeugung für Blockheizkraftwerke eignen. Das Portfolio umfasst maßgeschneiderte Gebläse und Verdichter, die auf die unterschiedlichen Anforderungen an Saug- und Enddrücke abgestimmt sind.

Dazu gehören die öleingespritzten Schraubenverdichter der Baureihen VMX und VMY, die sehr energieeffizient sind und eine hohe Anlagenverfügbarkeit und Wartungsfreundlichkeit bieten. Mit einer großen Typenvielfalt und zahlreichen Modifikationsmöglichkeiten sind diese Aggregate für den kontinuierlichen 24 h Betrieb optimiert. Ein besonderer Vorteil ist ihre vom TÜV zertifizierte Explosionsdruckstoßfestigkeit bis 12 bar, die den Einsatz in Prozessen mit innerer Atex-Zone 1 erlaubt.

Ölfreie Prozessluft für sensible Einsatzfälle

Branchen, in denen die Qualität des Fördermediums entscheidend für den Produktionsprozess ist, wie in der chemischen Verfahrenstechnik, der Elektronik und der Halbleiterherstellung, bieten ein weiteres Einsatzfeld der ölfrei verdichtenden Schraubenverdichter. Diese Verdichter garantieren durch ihre nach ISO 8573-1, Klasse 0 zertifizierte Drucklufttechnik 100 % ölfreie Produktreinheit.

Ein herausragendes Beispiel für kundenindividuelles Engineering ist das Aggregat 2C G, basierend auf der zweistufigen Schraubenverdichter-Baureihe 2C. Dieses wurde speziell für die Handhabung und Verarbeitung von Boil-off-Gas (BOG) in der Schifffahrt konzipiert. Die Maschinen erfüllen die sicherheitstechnischen Anforderungen nach DIN EN 1012-3 für brennbare Gase und bieten höchste Prozesssicherheit.

IE4 Motoren in Standard Kompressor Baureihe von Boge

12.07.2022 | Die effiziente Kompressor S-4 Baureihe wird jetzt noch effizienter, weil Boge die IE3 Motoren in der Schraubenkompressor Baureihe mit Leistung von 110 kW bis 160 kW durch leistungsstarke, energiesparende IE4 Motoren ersetzt. Damit reduzieren sich auch die CO2 Emissionen und der Wartungsaufwand bei einem langen Betrieb.

12.07.2022 | Die effiziente Kompressor S-4 Baureihe wird jetzt noch effizienter, weil Boge die IE3 Motoren in der Schraubenkompressor Baureihe mit Leistung von 110 kW bis 160 kW durch leistungsstarke, energiesparende IE4 Motoren ersetzt. Damit reduzieren sich auch die CO2 Emissionen und der Wartungsaufwand bei einem langen Betrieb.

Um die umweltgerechte Gestaltung von Elektromotoren voranzutreiben, die Nachhaltigkeit zu fördern und den CO2 Ausstoß zu minimieren, hat die Europäische Union Mindestanforderungen für die Energieeffizienz von Asynchron Drehstrommotoren festgelegt. Für Motoren mit einer Leistung von 75 kW bis 200 kW wird das Energieeffizienzniveau IE4 ab Juli 2023 verpflichtend. Boge integriert jetzt schon in den genannten Schraubenkompressoren IE4 Motoren. Die Schraubenkompressoren der niedrigeren Leistungsklassen werden ebenfalls in den folgenden Monaten umgerüstet. Damit setzt der Kompressor Hersteller schon vorzeitig auf die effizienteren und umweltfreundlicheren IE4 Motoren.

„Waren die IE4 Motoren in unserer S-4 Kompressor Baureihe bisher optional verfügbar, machen wir sie jetzt zum Standard“, sagt Frank Hilbrink, Produktmanager von Boge. „Damit erzielen wir Energieeinsparungen von 0,6 bis 1,5 Prozent.“ Bei jährlichen Energiekosten im oft sechsstelligen Bereich macht sich diese Reduzierung signifikant bemerkbar wie das folgende Beispiel zeigt:

Bei einem Kompressor mit einer Leistung von 110 kW, der 8000 h jährlich läuft, ergibt bereits eine Verringerung des Stromverbrauchs von rund 1 % eine Einsparung von 1500 Euro. Die Umstellung auf die IE4 Motoren hat dabei keine Auswirkungen auf die Gesamtmaße vom Kompressor, wohl aber auf deren Liefermenge. Denn diese lässt sich zusätzlich um bis zu 1,6 % teigern. Boge reduziert mit dem Einsatz effizienterer Motoren nicht nur den Stromverbrauch, sondern leistet durch die damit verbundene Verringerung von CO2 Emissionen auch einen entscheidenden Beitrag zur Bekämpfung des Klimawandels.

Energieeffiziente Luftentölung von Kompressoren

11.04.2019 | „StarboxXT“ und „Starbox2“ heißen die neuen Spin-on-Separatoren von Mann+Hummel für die Luftentölung von Kompressoren. Die Separatoren-Serie sichert saubere Druckluft und senkt gleichzeitig den Energiebedarf vom Druckluftkompressor. Beide Separatoren sind für einen breiten Strömungsbereich ausgelegt, um auch in Kompressoren mit einem Variable Speed Drive (VSD) ihre Vorzüge über den gesamten Arbeitsbereich zur Verfügung stellen zu können.

11.04.2019 | „StarboxXT“ und „Starbox2“ heißen die neuen Spin-on-Separatoren von Mann+Hummel für die Luftentölung von Kompressoren. Die Separatoren-Serie sichert saubere Druckluft und senkt gleichzeitig den Energiebedarf vom Druckluftkompressor. Beide Separatoren sind für einen breiten Strömungsbereich ausgelegt, um auch in Kompressoren mit einem Variable Speed Drive (VSD) ihre Vorzüge über den gesamten Arbeitsbereich zur Verfügung stellen zu können.

Die StarboxXT ist die neue Standardbaureihe und bietet eine besonders gute Abscheideleistung. Die Baureihe bietet eine stabile und sichere Funktion, um die Druckluft ölfrei zu machen in unterschiedlichen Betriebsbereichen sowie einen um circa 30 % reduzierten Ölverbrauch. Auch der energiesparende Kompressor mit variablen Antrieben wird optimal unterstützt. Für eine sichere Wartung wurde ein neues Dichtkonzept erarbeitet. Ein Verkratzen von Dichtflächen mit nachfolgender Undichtigkeit oder ein Abscheren von Dichtungselementen beim Filterwechsel ist konstruktiv ausgeschlossen. Die neue StarboxXT-Baureihe kann auf einem vorhandenen Kompressor direkt eingesetzt werden und ist sofort leistungsbereit.

Die Starbox2 bietet einen besonders niedrigen Druckverlust. Die Spin-on-Separatoren-Baureihe wurde speziell für stationäre und mobile Kompressoren bis zu einer Leistung von rund 55 kW entwickelt. Die Starbox2 scheidet nicht nur zuverlässig Kompressoröl aus der Druckluft ab, sie verbraucht zudem nur minimalm Energie. Der Druckverlust ist um bis zu 25 % niedriger als bei anderen Spin-on Separatoren. Eine Strömungsoptimierung im Anschlussbereich und ein neues Dichtkonzept machen dies möglich und verbessern gleichzeitig die Montagesicherheit.

VW wird mit Eaton Kompressor International Engine of the year

13.08.2010 | Eaton Corporation ist zum zweiten Mal in Folge in der Auszeichnung „International Engine of the Year“ erfolgreich. Eatons Kompressor der fünften Generation in Kombination mit einem Turbolader hat Volkswagen dazu verholfen, sich die Auszeichnung als bester Motor für seinen 1,4L TSI Twincharger Vierzylinder zu sichern. Außer im Siegermotor ist Eaton auch mit Komponenten in weiteren fünf der insgesamt zehn ausgezeichneten Motoren vertreten.

13.08.2010 | Eaton Corporation ist zum zweiten Mal in Folge in der Auszeichnung „International Engine of the Year“ erfolgreich. Eatons Kompressor der fünften Generation in Kombination mit einem Turbolader hat Volkswagen dazu verholfen, sich die Auszeichnung als bester Motor für seinen 1,4L TSI Twincharger Vierzylinder zu sichern. Außer im Siegermotor ist Eaton auch mit Komponenten in weiteren fünf der insgesamt zehn ausgezeichneten Motoren vertreten.

Dazu zählen: die Einlassventile der BMW-Motoren 1,6L Turbo Diesel, 2,0L Twin Turbo Diesel und 4.0L V8 sowie die Auslassventile des 3,0L Twin Turbo Sechszylinder-Reihenmotors von BMW und des 1,4L Multi-Air Turbo-Motors von Fiat.

Darryl Niven, General Manager der Eaton Supercharger Division, erklärte: „Der Siegermotor von Volkswagen ist mit unserer Kompressor Technik ausgerüstet und wurde unter anderem für seine Effizienz und Leistung international ausgezeichnet. Dies beweist einmal mehr, dass es möglich ist, große Motoren durch kleinere, effizientere zu ersetzen, die den Kraftstoffverbrauch und damit die Emissionen verringern. Und das ohne Abstriche bei PS und Leistung.“

Die Auszeichnung „Engine of the Year“ – gesponsert von UKIP Media & Events Ltd. – wird an Automobilhersteller vergeben, deren Motoren Bestleistungen bei Kraftstoffeffizienz, Motorengeräusch, Laufruhe, Leistung und Fahrverhalten zeigen. Ausgezeichnet werden Motoren, die in Fahrzeugen der Baujahre 2010/ 2011 international vertrieben werden. Eine Jury aus 72 Journalisten aus 35 Ländern bewertet die eingehenden Bewerbungen.

Kompressoren in der Anwendung

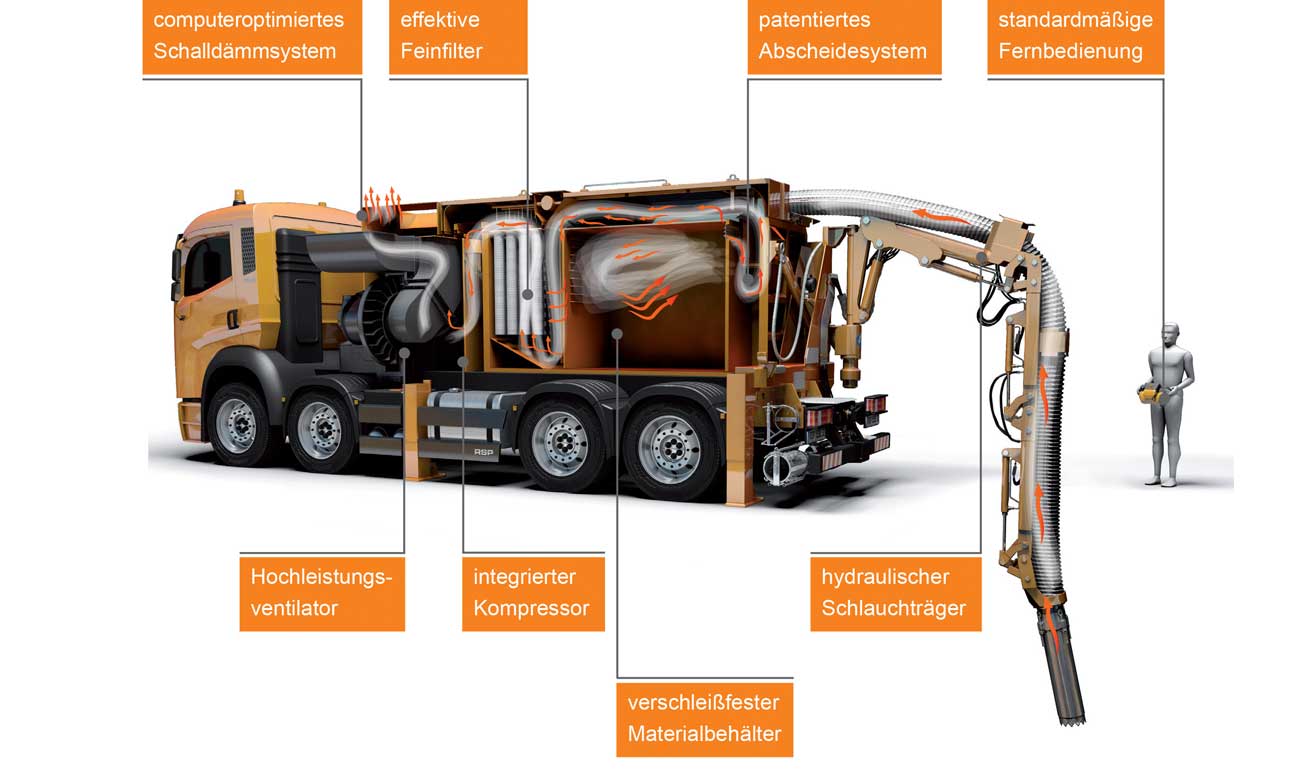

Saugbagger-Hersteller RSP setzt auf Mattei Kompressoren

18.02.2019 | Der Saugbagger-Hersteller RSP setzt auf Mattei Kompressoren. Die auf den auf einem Lkw montierten Saugbagger für den Tiefbau werden mit Druckluft versorgt. Die Rotationskompressoren dafür arbeiten zuverlässig, sind leistungsstark und wartungsarm. Die RSP GmbH mit Sitz in Saalfeld/Saale in Thüringen fertigt bereits seit 1993 Saugbagger-Aufbauten für Zwei-, Drei- oder Vier-Achs-Fahrgestelle.

„Seit dieser Zeit haben wir unser umfassendes Know-how auf dem Gebiet der Spezialsaugtechnik immer weiter ausgebaut und uns international positioniert. Neben dem Standardsortiment bieten wir kundenspezifische Lösungen an, die für jede Art von Lkw passen“, beschreibt Angelika Warkus vom RSP Marketing.

Die Saugbagger decken ein weites Einsatzfeld ab. Sie arbeiten im innerstädtischen Tiefbau, in der Mineralgewinnung, in Stahlwerken oder im Tunnelbau. „Überall dort, wo aus Umweltgründen auf hydraulische Aushubtechnik verzichtet wird.“ Im Lauf der Jahre verzeichnete RSP ein kontinuierliches Wachstum. Heute erwirtschaften 250 Mitarbeiter einen Umsatz von rund 40 Millionen Euro. Der Exportanteil liegt bei 80 %.

Saugbagger für alle Medien bis 250 mm

Die in Saalfeld gebauten Fahrzeuge funktionieren nach dem RSP-Prinzip. Dabei erzeugt der Ventilator einen Luftstrom von bis zu 44.000 m³/h und einen maximalen Unterdruck von 55.000 Pa. Der Saugschlauch ist über den Träger hydraulisch dreidimensional drehbar. Im Bereich der Saugkrone wird das Material vom Luftstrom mitgerissen. Aufgenommen werden alle Medien, feste Partikel bis zu einer Größe von 250 mm. Das Material lagert im Sammelraum ab, der Luftstrom wird über die Abscheidekammer gereinigt und getrocknet.

Eine wichtige Rolle spielt für RSP die Zuverlässigkeit von Partnern, die hohe Qualität liefern und in der Lage sind, komplexe Aufgaben zu lösen. Auf der Suche nach einem geeigneten Zulieferer aus der Druckluft Branche wurden die Thüringer in Italien fündig. „Wir haben im Jahr 2000 bei unserem Bagger von Mattei die ersten Rotationskompressoren M86 und M111 mit hydraulischem Antrieb eingesetzt. Seitdem haben wir die Flügelzellentechnologie nicht mehr aufgegeben. Ihre Zuverlässigkeit beeindruckt uns noch heute“, schildert Angelika Warkus.

Versorgung pneumatischer Steuereinheiten

Mattei Kompressoren werden bei RSP eingesetzt, um pneumatische Steuereinheiten zu versorgen, den großen Staubfilter zu reinigen und Werkzeuge zu speisen. Ein Beispiel hierfür ist die Luftlanze mit ihrer präzisen Druckluftdüse. Diese dient dazu, den Boden aufzulockern, um das Material anschließend mit dem Schlauchrüssel absaugen zu können.

Mattei Kompressoren werden bei RSP eingesetzt, um pneumatische Steuereinheiten zu versorgen, den großen Staubfilter zu reinigen und Werkzeuge zu speisen. Ein Beispiel hierfür ist die Luftlanze mit ihrer präzisen Druckluftdüse. Diese dient dazu, den Boden aufzulockern, um das Material anschließend mit dem Schlauchrüssel absaugen zu können.

Mit der Performance der Komponenten ist der Saugbagger Hersteller sehr zufrieden: „Um die Leistung unserer Fahrzeuge zu erhöhen, ist es unerlässlich, für eine kontinuierliche und effektive Reinigung des feinmaschigen Filters mittels Druckluft zu sorgen. Nur dadurch ist eine dauerhafte und einwandfreie Absaugung möglich“, so Angelika Warkus.

Darüber hinaus ist RSP von der Kapazität der Mattei Kompressoren begeistert. „Die Rotationskompressoren erhöhen die Gesamteffizienz unserer Systeme, weil sie helfen, die erforderliche Menge an Staub pro Zeiteinheit zuverlässig abzusaugen.“

Weitere wichtige Vorteile sind aus Sicht von RSP die Kompaktheit und die selbstregulierende Leistung der Mattei Kompressoren. Sperrige Luftspeicher-Tanks sind nicht erforderlich. „Auf diese Weise gehen Installation und Wartung der Maschinen in den beengten Platzverhältnissen bei den Saugbaggern schnell und einfach über die Bühne“, sagt die Marketingverantwortliche.

Pluspunkte bringen auch die niedrige Rotationsgeschwindigkeiten und die geringe Anzahl an bewegten Teilen in den Kompressoren von Mattei. Dadurch arbeitet der Saugbagger besonders geräuscharm – ein Vorteil, den RSP insbesondere bei Einsätzen in städtischen Gebieten sehr schätzt.

Als partnerschaftlich und stets lösungsorientiert bewertet das Unternehmen die Zusammenarbeit mit dem italienischen Kompressorspezialisten: „Mattei wird uns auch in Zukunft bei der Umsetzung komplexer Saugbagger Projekte mit hoher Kompetenz und Zuverlässigkeit unterstützen“, ist Angelika Warkus überzeugt.

Losan Pharma setzt auf dehzahlgeregelte Schraubenkompressoren

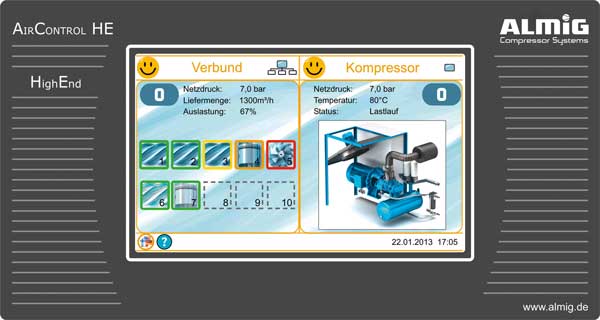

22.01.2018 | Um die Produktion im neuen Werk in Eschbach effizienter zu gestalten, lässt Losan Pharma den Betrieb nach der ISO 50001 zertifizieren. Eine entscheidende Stellschraube für eine wirtschaftliche Arbeitsweise ist Druckluft, die hier zum Einsatz kommt. Damit sich dieser teure Energieträger an permanente Lastwechsel anpasst und somit kostenintensive Leerlaufzeiten vermieden werden, baut das Pharma Unternehmen auf zwei direktgetriebene, drehzahlgeregelte Schraubenkompressoren der Baureihe Variable von Almig.

22.01.2018 | Um die Produktion im neuen Werk in Eschbach effizienter zu gestalten, lässt Losan Pharma den Betrieb nach der ISO 50001 zertifizieren. Eine entscheidende Stellschraube für eine wirtschaftliche Arbeitsweise ist Druckluft, die hier zum Einsatz kommt. Damit sich dieser teure Energieträger an permanente Lastwechsel anpasst und somit kostenintensive Leerlaufzeiten vermieden werden, baut das Pharma Unternehmen auf zwei direktgetriebene, drehzahlgeregelte Schraubenkompressoren der Baureihe Variable von Almig.

Film- oder Brausetabletten, Kapseln, Pellets oder Granulate: Warum werden Arzneien eigentlich in ganz unterschiedlichen Formen angeboten? Christoph Lang, Technikleiter und Prokurist bei der Losan Pharma GmbH, weiß es: "Es geht weniger um persönliche Vorlieben, Geschmack oder Farbe des Medikaments, sondern um die zeitgesteuerte Freisetzung des Wirkstoffs im Patienten", beschreibt er.

Die genaue Dosierung sowie die chemisch, physikalisch und biologisch stabile Form der jeweiligen Substanz stellen sicher, wie schnell der Mensch das Präparat aufnehmen und dieses sich entfalten kann. "Wir können genau steuern, wie sich der Wirkstoffspiegel über den Tag verhält", erklärt Lang. Der international anerkannte Partner der pharmazeutischen Industrie bringt die Produkte der Hersteller in die entsprechende sogenannte Darreichungsform.

Effizienz Stellschraube Druckluft

Bei der Herstellung legt das Unternehmen viel Wert auf effiziente Prozesse. Deswegen es sich verpflichtet, den Betrieb nach dem Energiemanagementsystem ISO 50001 zertifizieren zu lassen. Ziel ist die kontinuierliche Verbesserung der energiebezogenen Leistungen. "Gerade bei ständig steigenden Energiekosten prüfen wir ganz konkret, wo wir einsparen können", erläutert Herr Lang. Eine Möglichkeit, Kosten zu senken, ist eine effiziente Drucklufterzeugung. Denn der teure Energieträger spielt im gesamten Betrieb eine wichtige Rolle.

Bei der Herstellung legt das Unternehmen viel Wert auf effiziente Prozesse. Deswegen es sich verpflichtet, den Betrieb nach dem Energiemanagementsystem ISO 50001 zertifizieren zu lassen. Ziel ist die kontinuierliche Verbesserung der energiebezogenen Leistungen. "Gerade bei ständig steigenden Energiekosten prüfen wir ganz konkret, wo wir einsparen können", erläutert Herr Lang. Eine Möglichkeit, Kosten zu senken, ist eine effiziente Drucklufterzeugung. Denn der teure Energieträger spielt im gesamten Betrieb eine wichtige Rolle.

Technikleiter Lang zeigt im Reinraum auf zwei Verpackungslinien. Druckluft dient für uns zum einen als Antriebsenergie, zum anderen als Steuerungsluft für Ventile und Zylinder. "Wenn wir hier alles aufgebaut haben, stehen uns elf Linien zur Verfügung", sagt er. Diese bestehen unter anderem aus Abfüllanlagen, Pick-and-place Systemen, Kartonierern, sogenannten Pushern, die Mangelware aus der Linie stoßen oder wegblasen, Waagen und verschiedenen Verpackungsanlagen.

"In der Produktion setzen wir Druckluft zum Beispiel in Tablettenpressen ein oder als Sperrluft", weiß Christoph Lang. Denn damit es bei der Herstellung mit brennbaren Flüssigkeiten zu keinen Explosionen kommt, werden Gehäuse mit elektrischen Schaltkomponenten mit Hilfe eines Luftüberdrucks abgedichtet. "Wir nutzen Druckluft auch, um bei der Produktion Filteranlagen von Staub zu befreien oder Lüftungsklappen anzutreiben", sagt Lang. Eine weitere Anwendung: Manche Filmtabletten müssen mit einem Schutzlack überzogen werden. Düsen sprühen die Partikel mit einer feinen Zerstäuberluft direkt auf das Produkt.

Auf den Kompressor kommt es an

Am Hauptstandort in Neuenburg setzt Losan Pharma schon seit der Firmengründung im Jahr 1993 auf Schraubenkompressoren von Almig. Aktuell stehen dort vier Anlagen. Aufgrund der guten Erfahrungen entschieden sich die Verantwortlichen auch in Eschbach für Maschinen des Anbieters.

Am Hauptstandort in Neuenburg setzt Losan Pharma schon seit der Firmengründung im Jahr 1993 auf Schraubenkompressoren von Almig. Aktuell stehen dort vier Anlagen. Aufgrund der guten Erfahrungen entschieden sich die Verantwortlichen auch in Eschbach für Maschinen des Anbieters.

Wichtig: Im Rahmen des Energiemanagements sollte sich der Verbrauch dieser aufwendigen Energieform an den tatsächlichen Bedarf flexibel anpassen lassen. "Deshalb installierten wir zwei drehzahlgeregelte, direkt angetriebene Kompressoren der Baureihe Variable. Denn diese arbeiten im Vergleich zu anderen Anlagen energetisch am günstigsten", erklärt Almig-Gebietsverkaufsleiter Volker Gräschke, der das Pharma-Unternehmen betreut.

Durch die Vermeidung von Leerlaufzeiten, den permanenten Lastwechseln und der damit verbundenen höheren Verdichtung lässt sich erheblich Strom sparen. Bei mehreren tausend Lastwechseln pro Jahr kann sich der Energieaufwand beachtlich summieren. "Im Vergleich mit Kompressoren, die im Last-Leerlauf geregelt werden, sparen die Almig-Geräte schon allein damit rund 30 Prozent Energie", sagt Gräschke.

Die Variable 55 lässt sich im Bereich zwischen 2,2 und 10 m³/min regeln. Der Betriebsdruck ist zwischen 5 und 13 bar wählbar. "Im Moment arbeiten wir mit 8,8 bar pro Maschine. Damit stehen zusammen etwa 18 Kubikmeter in der Minute zur Verfügung, mehr als wir benötigen", sagt Herr Lang. Das Ziel ist, den Druck möglichst gering zu halten. Erreichen lässt sich dies, indem Druckluftverluste im Verteilernetz und in den Maschinen permanent kontrolliert und beseitigt werden.

Die Steuerung Air Control HE regelt die beiden Kompressoren verbrauchsabhängig im Verbund. Damit kann der Betreiber die Energievorteile der Drehzahlregelung voll nutzen, weil die Anlagen nur so viel Druckluft erzeugen, wie sie tatsächlich verbrauchen. Der Druck bleibt konstant. "Steigt der Verbrauch Richtung Maximalliefermenge einer Anlage, schaltet sich der zweite Kompressor zu. Dabei wird eine Drehzahlreserve beibehalten, so dass keine Druckschwankungen durch Zu- und Wegschalten der Kompressoren entstehen und die Station im wirtschaftlichen Bereich läuft", erklärt Gräschke.

In der Hauptlastphase laufen beide Anlagen mit gleicher Drehzahl synchron. In der Schwachlastphase läuft nur ein Kompressor. Dieser passt sich automatisch an das Verbrauchsprofil an. "Eine Variable arbeitet immer, auch bei kleinem Druckluftbedarf", sagt Gräschke. Da sich die Maschinen im mittleren Drehzahlbereich befinden, sind sowohl der Energiebedarf als auch die Geräuschemission geringer. Zudem werden die Bauteile weniger belastet, was sich positiv auf die Lebensdauer der Kompressoren auswirkt. "Mit der Auslegung erreichen wir noch einen weiteren Vorteil: Wenn sich zum Beispiel eine Anlage in der Wartung befindet, können wir mit dem anderen Kompressor den Druckluftbedarf zu 70 Prozent abdecken", erläutert Lang.

Druckluft-Kompressoren: Ölfreie und trockene Druckluft

Weil Druckluft nicht nur Ventile steuert, sondern auch mit dem Produkt in Berührung kommen kann wie beim Lackieren der Tabletten, muss sie zur Sicherheit der Patienten die höchste Qualitätsstufe aufweisen und absolut trocken und ölfrei sein. Um jegliche Verschmutzung zu vermeiden, wird die Luft mit Zyklon, Vorfilter, Kältetrockner, Feinstfilter, sowie Aktivkohleadsorber aufbereitet. Für die Überbrückung des Aktivkohleadsorbers, beispielsweise bei der Wartung, wird ein zusätzlicher Aktivkohlefilter in der Umgehungsleitung vorgehalten.

Weil Druckluft nicht nur Ventile steuert, sondern auch mit dem Produkt in Berührung kommen kann wie beim Lackieren der Tabletten, muss sie zur Sicherheit der Patienten die höchste Qualitätsstufe aufweisen und absolut trocken und ölfrei sein. Um jegliche Verschmutzung zu vermeiden, wird die Luft mit Zyklon, Vorfilter, Kältetrockner, Feinstfilter, sowie Aktivkohleadsorber aufbereitet. Für die Überbrückung des Aktivkohleadsorbers, beispielsweise bei der Wartung, wird ein zusätzlicher Aktivkohlefilter in der Umgehungsleitung vorgehalten.

Die Kennwerte des Kältetrockners sind an die jeweilige Anlage exakt angepasst. "Ein Vorteil ist, dass die externen Kältetrockner thermisch von der heißen Zone des Kompressors getrennt sind", sagt Gräschke. "Damit entsteht kein sogenannter Kühlschrank im Ofen." Anschließend wird die Druckluft weiter aufbereitet und über ein Sammelrohr mit großem Querschnitt an die Verbraucher geführt.

Mit Wärmerückgewinnung Heizkosten sparen

Für eine weitere Energieeinsparung sorgt die integrierte Wärmerückgewinnung. Denn damit fließen rund 75 % der investierten elektrischen Energie in das Heizsystem. "Dazu sind die Maschinen werkseitig mit Wärmetauscher und Wasserregelventilen zur Heizwassererwärmung auf 70 Grad Celsius ausgestattet", sagt Gräschke. Das Wasser, das die Kompressoren kühlt, wird direkt ins Heizungssystem und in verschiedene Lüftungssysteme eingeleitet. Damit ergibt sich besonders in den kalten Monaten ein hohes Einsparpotenzial.

Häufig gestellte Fragen

Was genau macht ein Kompressor?

Ein Kompressor erhöht den Druck eines Gases, indem er dessen Volumen verringert. Er saugt das Gas an, verdichtet es und gibt es mit höherem Druck ab. Kompressoren werden in vielen Bereichen eingesetzt wie beispielsweise in der Industrie zur Druckluftversorgung, in der Kältetechnik und zur Erhöhung des Drucks in Gaspipelines. Sie sind essenziell für Anwendungen, die komprimierte Luft oder Gase benötigen.

Welche Kompressoren sind die besten?

Die Auswahl des besten Kompressors richtet sich nach den spezifischen Anforderungen der jeweiligen Anwendung.

- Schraubenkompressoren sind ideal für kontinuierliche industrielle Anwendungen und bieten hohe Effizienz und niedrige Wartung.

- Kolbenkompressoren eignen sich für Anwendungen mit variablem Luftbedarf. Sie sind robust und vielseitig.

- Scrollkompressoren arbeiten besonders leise und effizient. Sie sind prädestiniert für sensible Anwendungen wie in der Medizintechnik.

- Turbokompressoren sind perfekt für sehr hohe Luftmengen und Druckanforderungen, effizient und langlebig.

Was muss ein guter Kompressor haben?

Ein guter Kompressor sollte folgende Eigenschaften haben, um eine optimale Performance und Wirtschaftlichkeit zu bieten:

- Hohe Effizienz: Geringer Energieverbrauch bei maximaler Leistung.

- Zuverlässigkeit: Lange Lebensdauer und geringer Wartungsaufwand.

- Geräuscharmut: Leiser Betrieb, besonders wichtig in sensiblen Umgebungen.

- Druckstabilität: Konstanter Druck für gleichbleibende Leistung.

- Kompakte Bauweise: Platzsparendes Design für flexible Einsatzmöglichkeiten.

- Einfache Bedienung: Benutzerfreundliche Steuerung und Wartungszugang.

Welches ist der leiseste Kompressor?

Der leiseste Kompressor ist der Scrollkompressor. Dank seines speziellen Designs arbeitet er extrem leise und vibrationsarm. Scrollkompressoren sind ideal für geräuschempfindliche Anwendungen, wie in der Medizintechnik oder in Laboren, und bieten gleichzeitig hohe Effizienz und Zuverlässigkeit.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: Aerzen, Almig, Boge, Eaton, Mann+Hummel, Matthei.

Das könnte Sie auch interessieren...

Asynchronmotor | IE5-, Permanentmagnet-, Universalmotor

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.