Bei der Großserienproduktion einer ultraleichten Mittelarmlehne für den Kfz-Innenraum folgt auf das Thermoformen des Trägers das Umspritzen mit PP und schließlich das Überspritzen mit einem weichen und griffigen TPV. Dabei tragen servoelektrisch angetriebene, feinfühlig steuerbare „Flexflow“ Heißkanalsysteme von HRS flow dazu bei, dass die die hohen Qualitätsansprüche erfüllt werden.

Bei der Großserienproduktion einer ultraleichten Mittelarmlehne für den Kfz-Innenraum folgt auf das Thermoformen des Trägers das Umspritzen mit PP und schließlich das Überspritzen mit einem weichen und griffigen TPV. Dabei tragen servoelektrisch angetriebene, feinfühlig steuerbare „Flexflow“ Heißkanalsysteme von HRS flow dazu bei, dass die die hohen Qualitätsansprüche erfüllt werden.

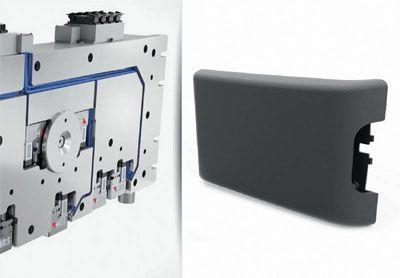

Der mehrstufige Prozess kombiniert das Thermoformen eines Organoblechs mit dem Spritzgießen von zwei unterschiedlichen Thermoplasten. Entwicklungspartner bei der erfolgreichen Realisierung dieses Projektes waren der Spritzgießmaschinenhersteller Krauss Maffei sowie der US-amerikanische Werkzeugbauer Proper Tooling.

Fiberform Verfahren heizt Organoblech auf

Die tragende Struktur der Mittelarmlehne entsteht mit Hilfe des von Krauss Maffei entwickelten „Fiberform“-Verfahrens, bei dem ein dünnwandiges, faserverstärktes Organoblech aufgeheizt, in das Werkzeug eingelegt und anschließend umgeformt wird. Die zwei nachfolgenden Spritzgießvorgänge laufen nach dem Prinzip der Wendeplattentechnik zeitgleich in zwei gegenüberliegenden Bereichen desselben Werkzeugs ab.

In einem Arbeitsgang erfolgt zunächst das Umspritzen des Trägers mit Polypropylen (PP). Dabei entsteht die weitgehend fertige Geometrie des Bauteils einschließlich der für die spätere Montage erforderlichen Elemente. Diese PP-Struktur wird dann im gegenüberliegenden Werkzeugteil mit einem Thermoplastischen Elastomer (TPV) überspritzt. Hier resultiert die weiche Sichtoberfläche mit der feinen Narbung, die später für den hochwertigen optischen und haptischen Eindruck der Mittelarmlehne verantwortlich ist.

Bei beiden Spritzgießschritten ist je ein Flexflow Heißkanalsystem mit zwei beziehungsweise drei Heißkanaldüsen im Einsatz. Deren servoelektrisch angetriebenen und dabei individuell gesteuerten Verschlussnadeln sorgen für die jeweils optimale Füllung der Kavitäten, und sie unterstützen die Zuverlässigkeit und Wirtschaftlichkeit des Verfahrens.

Integrierter servoelektrischer Nadelantrieb

Der integrierte servoelektrische Nadelantrieb, das Kennzeichen der innovativen Flexflow Technologie, öffnet eine Vielzahl von Möglichkeiten zur Einstellung der Prozessparameter. So lassen sich die einzelnen Nadeln eines Heißkanalsystems unabhängig voneinander bezüglich ihrer Position (Hub), Geschwindigkeit und Beschleunigung steuern. Dadurch können Anwender die Drücke und Fließraten während des gesamten Werkzeugfüllvorgangs besonders genau, einfach und flexibel kontrollieren und so die Qualität ihrer Spritzgussteile optimieren.

Die damit erreichbaren Vorteile gegenüber herkömmlichen pneumatisch oder hydraulisch angetriebenen Nadelverschlusssystemen schließen die Möglichkeit zur Herstellung schlierenfreier Class-A-Oberflächen ebenso ein wie die Verringerung des Verzugs sowie die Wartungs- und Bedienerfreundlichkeit. Zudem reichen sie bis zur Möglichkeit einer Senkung der Schließkraft um etwa 20 % sowie des Bauteilgewichts um bis zu 5 % - und zwar bei der für die Großserienfertigung erforderlichen herausragend hohen Wiederholgenauigkeit.