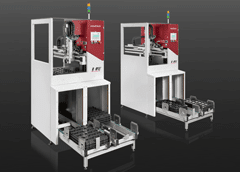

Mit dem „Variostack“ hat IEF-Werner ein offenes und modulares Palettiersystem entwickelt, das sich an jede Aufgabenstellung maßgeschneidert anpassen lässt. Der Anwender kann den Palettierer mit einem integrierten Produkthandling betreiben oder an ein bereits vorhandenes Roboter- bzw. Handlingsystem anbinden. Außerdem lässt sich der äußerst kompakte Palettierer standardmäßig mit Palettenwagen oder Transportbändernbeladen – bei der Bandladerversion sogar von der Seite aus. Im Einsatz hat sich dieses Palettiersystem zum Beispiel bereits bei einem Hersteller medizintechnischer Produkte.

Mit dem „Variostack“ hat IEF-Werner ein offenes und modulares Palettiersystem entwickelt, das sich an jede Aufgabenstellung maßgeschneidert anpassen lässt. Der Anwender kann den Palettierer mit einem integrierten Produkthandling betreiben oder an ein bereits vorhandenes Roboter- bzw. Handlingsystem anbinden. Außerdem lässt sich der äußerst kompakte Palettierer standardmäßig mit Palettenwagen oder Transportbändernbeladen – bei der Bandladerversion sogar von der Seite aus. Im Einsatz hat sich dieses Palettiersystem zum Beispiel bereits bei einem Hersteller medizintechnischer Produkte.

Rohteile, die von einer Produktionslinie auf eine angegliederte Montagelinie befördert werden sollen, kann der Anwender mit dem Palettiersystem Variostack orientiert bereitstellen und in vorgegebener Lage der weiteren Bearbeitung zuführen. Nach der Montage holt das Palettiersystem die Fertigteile wieder von der Bearbeitungslinie ab.  Je nach Anwendung wird der Palettierer mit Einfach- oder Mehrfach-Greifer ausgestattet. Er lässt sich an unterschiedliche Traygrößen anpassen–insbesondere an Paletten im Viertel- oder Achteleuromaß. Das System bearbeitet beladene Paletten mit einem maximalen Gewicht von bis zu 10 kg. Die Wiederholgenauigkeit desPalettentisches liegt bei ± 0,05 mm. Der Palettenwechsel dauert weniger als 4 s.

Je nach Anwendung wird der Palettierer mit Einfach- oder Mehrfach-Greifer ausgestattet. Er lässt sich an unterschiedliche Traygrößen anpassen–insbesondere an Paletten im Viertel- oder Achteleuromaß. Das System bearbeitet beladene Paletten mit einem maximalen Gewicht von bis zu 10 kg. Die Wiederholgenauigkeit desPalettentisches liegt bei ± 0,05 mm. Der Palettenwechsel dauert weniger als 4 s.

IEF-Werner GmbH aus Furtwangen im Schwarzwald hat das Palettiersystem konzipiert und zwar so, dass der Anwender flexibel auf unterschiedliche Platzverhältnisse und Gegebenheiten in der Produktionshalle eingehen kann. Die Anlage lässt sich zum Beispiel von vorn sowohl über ein Transportband als auch einen Wagenoder von der Seite über ein Transportband mit Paletten beladen – und das bei gleichem Grundaufbau. Zudem können mehrere Palettiersysteme dieses Typs miteinander kombiniert werden.

Platzsparende Gestaltung

Um das System möglichst platzsparend zu gestalten, wurde der Schaltschrank in die Anlage eingebaut. Möglich machen dies intelligente Komponenten – zum Beispiel Motoren mit integrierten Verstärkern oder die spezielle Verkabelung. Zudem sind alle Gefahrenstellen verdeckt. DankPlatzbedarf von weniger als 1 m² lässt sich der Palettierer problemlos in jede vorhandene Produktionsstruktur integrieren.

Um das System möglichst platzsparend zu gestalten, wurde der Schaltschrank in die Anlage eingebaut. Möglich machen dies intelligente Komponenten – zum Beispiel Motoren mit integrierten Verstärkern oder die spezielle Verkabelung. Zudem sind alle Gefahrenstellen verdeckt. DankPlatzbedarf von weniger als 1 m² lässt sich der Palettierer problemlos in jede vorhandene Produktionsstruktur integrieren.

Gesteuert wird die Anlage entweder mit einer kundenseitigen Steuerung oder mit der PA-Control Touch von IEF-Werner.Diese vereint die Positionier- und Ablaufsteuerung mit demAnzeigemedium in einem Gerät. Damit lässt sich das Palettiersystem mühelos und leicht verständlich bedienen. Inbetriebnahme und Programmierung erfolgen über eine Ethernet-Schnittstelle mit dem herstellereigenen Softwarepaket „Winpac“. Die PA-Control Touch verbindet die Vorteile einer NC-Steuerung mit denen einer SPS. Sie gewährleistet so eine hohe Bearbeitungs- und Wiederholgenauigkeit.

Endoskopen zum Laserbeschriften zuführen

Im Einsatz hat dieses Palettiersystem zum Beispiel ein Hersteller medizintechnischer Produkte, um mit Endoskopen befüllte Paletten mit den Maßen 600 x 400 mm einem Roboter zur Laserbeschriftung zuzuführen. Dazu legt der Bediener einen Stapel bestückter Paletten auf das Einlaufband, das diesen der Anlage automatisch zuführt. Um die Paletten zu vereinzeln, verfährt eine Hubachse nach unten zum Palettenstapel.

Im Einsatz hat dieses Palettiersystem zum Beispiel ein Hersteller medizintechnischer Produkte, um mit Endoskopen befüllte Paletten mit den Maßen 600 x 400 mm einem Roboter zur Laserbeschriftung zuzuführen. Dazu legt der Bediener einen Stapel bestückter Paletten auf das Einlaufband, das diesen der Anlage automatisch zuführt. Um die Paletten zu vereinzeln, verfährt eine Hubachse nach unten zum Palettenstapel.

Da drei verschiedene Palettenhöhen unsortiert im Stapel verarbeitet werden sollen, befindet sich an der Stirnseite jeder Palette ein Barcode, der Informationen zur Palettenhöhe und zum genauen Inhalt enthält. Um diese Informationen zu lesen, wurde ein Barcode-Reader am Palettengreiferinstalliert. Dieser übermittelt die Informationen an die Steuerung PA-Control Touch, die sie wiederum über das Bus-System an die Roboter-Steuerung weitergibt.

1 mm² Bildsensor ermöglicht kleinste Digicam der Welt

1 mm² Bildsensor ermöglicht kleinste Digicam der Welt

Anschließend werden die vereinzeltePalette nach oben transportiert und in Bearbeitungsposition gebracht. Dort entnimmt ein kundenseitiger Roboter die Produkte, beschriftet sie und legt sie anschließend wieder in der Palette ab. Eine weitere Hubachse mit Palettengreifer übernimmtdie bearbeitete Palette und legt sie auf einem Transportband ab, das sie aus der Anlage fährt. Eine Crash-Sicherung an beiden Palettengreifern verhindert beim Nach-unten-Fahren eine Kollision, wenn ein Traystapel nicht korrekt positioniert ist.

Damit die Palettengreifer dabei nicht mit dem Traystapel kollidieren – falls dieser nicht korrekt positioniert sein sollte –, sind sie mit einer Crash-Sicherung ausgerüstet. Zum besonderen Schutz des Bedieners haben die Spezialisten den Gefahrenbereich hinter den Zuführschächten des Ein- und Auslaufbands außerdem mit einem Lichtvorhang gesichert. Eine zusätzliche, bewegliche Schutzabdeckung erlaubt einen Wagen- oder Stapelwechsel ohne Unterbrechung des Teilehandlings.