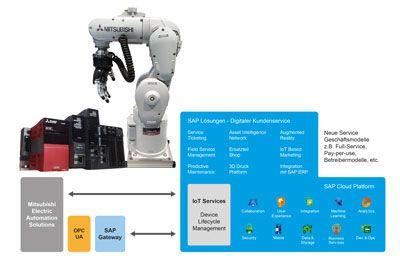

Wie weit die Abstimmung von Produktion und MES/ERP-Welt auf dem Weg zur Industrie 4.0 bereits realisierbar ist, zeigt die gemeinsame IoT-Lösung von SAP und Mitsubishi Electric. Die Kunden des Automatisierungsspezialisten können sich unmittelbar mit der Cloud-Plattform des Partners SAP verbinden.

Wie weit die Abstimmung von Produktion und MES/ERP-Welt auf dem Weg zur Industrie 4.0 bereits realisierbar ist, zeigt die gemeinsame IoT-Lösung von SAP und Mitsubishi Electric. Die Kunden des Automatisierungsspezialisten können sich unmittelbar mit der Cloud-Plattform des Partners SAP verbinden.

Mithilfe der dort verfügbaren Tools und Anwendungen lassen sich ihre Produktions- und Anlagendaten gewinnbringend nutzen. Vorausschauende Wartung und Unterstützung von Servicetechnikern durch Augmented Reality sind nur zwei Beispiele für die zahlreichen Möglichkeiten zur Effizienzsteigerung, die sich aus der Integration ergeben. Aufseiten des Anlagenherstellers erschließen sich durch den neuen Blick auf die Nutzungsdaten der Anwender innovative Konzepte zur Wertschöpfung im Servicebereich.

Der Showcase der Kooperation zwischen Mitsubishi Electric und SAP ist ein Mitsubishi Electric Roboter mit einem digitalen Abbild („Digital Twin“) des physischen Produkts in der SAP Cloud Platform. Dabei ermöglicht der digitale Zwilling die umfängliche Analyse und Nutzung sämtlicher Anlagen- und Prozessdaten sowohl durch den Hersteller als auch den Betreiber.

Der Showcase der Kooperation zwischen Mitsubishi Electric und SAP ist ein Mitsubishi Electric Roboter mit einem digitalen Abbild („Digital Twin“) des physischen Produkts in der SAP Cloud Platform. Dabei ermöglicht der digitale Zwilling die umfängliche Analyse und Nutzung sämtlicher Anlagen- und Prozessdaten sowohl durch den Hersteller als auch den Betreiber.

IT und Produktion müssen zueinander finden

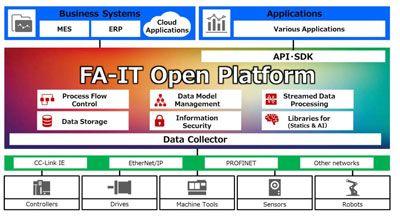

Ein gewaltiges Hindernis der Industrie 4.0 und des Internets der Dinge (IoT), das bislang unzugängliche Daten sinnvoll nutzbar machen soll, ist nach wie vor die historische Trennung der IT-Welt und Produktionstechnik bzw. „Operational Technology“ (OT). Während für die Informationstechnologie Schutz und Vertraulichkeit der Daten an erster Stelle stehen, ist die Verfügbarkeit das A und O in der Produktion. Mit der Anbindung bis dato geschlossener Produktionssysteme an das Internet und der neuen Verantwortung der IT für die Verwaltung und Absicherung der Produktionsmittel müssen beide Seiten zueinanderfinden, um im Zeitalter des IoT produktiv und effizient zu arbeiten.

Grafische HMI Bedienterminals für die Industrieautomation

Grafische HMI Bedienterminals für die Industrieautomation

Auch SAP auf der IT-Seite und Mitsubishi Electric auf der OT-Seite haben sich erst einmal auf gemeinsame Begriffsdefinitionen verständigen müssen, um die Anbindung der Mitsubishi Electric Automatisierungswelt mit ihren SPSen, Robotern, Motion Controllern und CNC Steuerungen an die SAP Cloud Platform zu realisieren.

Zentralisierte Datenübergabe

Die Mitsubishi Electric Automatisierungsplattform bietet eine geräteweite Transparenz. So kann von einer zentralen Stelle in der Produktion auf alle Daten zugegriffen werden. Auch der Datenaustausch mit weiteren Automatisierungskomponenten wie RFID-Lesern, Sensoren oder anderen Steuerungssystemen ist sehr einfach möglich. Alle Daten werden zentral an die SAP IoT Services der SAP Cloud Platform übergeben.

Die SAP Cloud Platform übernimmt die Daten zur Ablage in einem Big Data Lake, um sie dann allen Applikationen und Services der Cloud Platform zur Verfügung zu stellen. Kurzfristige Daten, beispielsweise die Zeitreihen der vergangenen vier Wochen, werden dabei in einer In-Memory Datenbank abgelegt um schnellen Zugriff zu ermöglichen. Die historischen Daten werden in kostengünstigeren klassischen Big-Data-Speichern verwaltet. Die Verwaltung der großen Datenmengen wird über die SAP Cloud Platform als Service (PaaS) angeboten, d. h. der Anwender muss keine Big-Data-Architektur im eigenen Rechenzentrum aufbauen und betreiben.

Die SAP Cloud Platform übernimmt die Daten zur Ablage in einem Big Data Lake, um sie dann allen Applikationen und Services der Cloud Platform zur Verfügung zu stellen. Kurzfristige Daten, beispielsweise die Zeitreihen der vergangenen vier Wochen, werden dabei in einer In-Memory Datenbank abgelegt um schnellen Zugriff zu ermöglichen. Die historischen Daten werden in kostengünstigeren klassischen Big-Data-Speichern verwaltet. Die Verwaltung der großen Datenmengen wird über die SAP Cloud Platform als Service (PaaS) angeboten, d. h. der Anwender muss keine Big-Data-Architektur im eigenen Rechenzentrum aufbauen und betreiben.

Unmittelbare IT-Anbindung der Produktion

Die Besonderheit und wesentliche Vereinfachung der Automatisierungslösung besteht in der direkten Anbindung der Produktion ohne Nutzung weiterer Gateways. Die proprietäre Technologie des Automatisierers und die Umgehung Windows-basierter Systeme gewährleistet dabei ein hohes Maß an Sicherheit (Cyber Security) für die Anlagen. Alternativ und bei anderen Herstellern erfolgt die Anbindung mit einem Software-Gateway über OPC UA.

Für die Anbindung an SAP wird auf der Programmierplattform „iQ Works“ von Mitsubishi Electric eine Datenstruktur für die Daten definiert, die an die SAP Cloud Platform gesendet werden sollen. Für den Showcase wurden 1000 Messwerte vorgegeben; die Größe der Datenstruktur ist jedoch frei wählbar. Jetzt müssen nur noch die IP-Adresse der Cloud Platform IoT Services und die Login-Daten (Name, Passwort) an der Kommunikationsschnittstelle C Application Server parametriert werden. Danach werden die Daten kontinuierlich ausgetauscht, typischerweise alle 500 ms. Es können selbstverständlich weitere Datenstrukturen mit unterschiedlichen Übertragungsinterwallen definiert werden. Die ereignisgesteuerte Übertragung von einzelnen Daten ist parallel möglich.

Digitaler Zwilling baut Brücke über weltweit installierte Anlagen

Digitaler Zwilling baut Brücke über weltweit installierte Anlagen

In der Cloud werden diese Informationen auf die unterschiedlichen Applikationen verteilt. Die hier angebotenen Services umfassen unter anderem Analysetools zur Auswertung von Fehlercodes, Machine Learning Services, Entwicklungsservices für die geräteübergreifende Entwicklung eigener Anwendungen sowie Integrationsservices für die lokalen SAP ERP-Systeme. Anschließend werden die ausgewerteten Daten einfach wieder in eine vordefinierte Datenstruktur an die Automatisierungswelt übertragen.

Die Datenstrukturen zum Senden und Empfangen werden von den IT- und OT-Teams gemeinsam festgelegt. Bei der Roboterzelle wurde lediglich ein ausreichend großer Datenraum definiert und nach und nach mit Leben befüllt. Die Definition der Messwerte und Eigenschaften erfolgte mittels einer in der Cloud geteilten Datentabelle. Die ausgetauschten Werte können direkt mit den Werkzeugen der IoT Services geprüft und visualisiert werden. Sie verteilen die Daten auf die unmittelbar nutzbaren Anwendungen zur Fernüberwachung, vorausschauenden Wartung, Dashboard-Darstellung usw.

Digitaler Zwilling erschließt Geschäftsmodelle

Der Digital Twin ist der Punkt, an dem alle Informationen über ein Asset von den CAD-Daten bis hin zu den Live-Cycle-Informationen zusammengeführt werden. Auch Parameter, Programme und Bibliotheken über die Automatisierungsgeräte können hier abgelegt werden. So lässt sich ein automatisierter Datenaustausch von der Konstruktion bis zur Simulation realisieren. „Eigentlich ist der ‚Digital Twin‘ ein alter Hut“, sagt Adrian Langlouis, Solution Architect, Discrete Industries bei SAP. „Hersteller von intelligenten Geräten verwenden für den Service das digitale Abbild aus ihrem Servicemodul, und Anlagenbetreiber nutzen ihr Instandhaltungsmodul zur Definition der Wartungsintervalle.“ Bislang haben Hersteller und Betreiber eine jeweils einseitige Sicht auf die Vorgänge in den eigenen Modulen; in Zukunft sollen sie ihre Inhalte miteinander teilen.

Der Digital Twin ist der Punkt, an dem alle Informationen über ein Asset von den CAD-Daten bis hin zu den Live-Cycle-Informationen zusammengeführt werden. Auch Parameter, Programme und Bibliotheken über die Automatisierungsgeräte können hier abgelegt werden. So lässt sich ein automatisierter Datenaustausch von der Konstruktion bis zur Simulation realisieren. „Eigentlich ist der ‚Digital Twin‘ ein alter Hut“, sagt Adrian Langlouis, Solution Architect, Discrete Industries bei SAP. „Hersteller von intelligenten Geräten verwenden für den Service das digitale Abbild aus ihrem Servicemodul, und Anlagenbetreiber nutzen ihr Instandhaltungsmodul zur Definition der Wartungsintervalle.“ Bislang haben Hersteller und Betreiber eine jeweils einseitige Sicht auf die Vorgänge in den eigenen Modulen; in Zukunft sollen sie ihre Inhalte miteinander teilen.

Moderner digitaler Zwilling

„Ein moderner digitaler Zwilling entsteht, wenn Informationen zum physischen Produkt auf einer Cloud-Plattform wie dem SAP Asset Intelligence Network zwischen allen Beteiligten ausgetauscht werden. Hersteller, Servicepartner und Betreiber von Anlagen bekommen jeweils eine individualisierte Sicht auf die Anlage“, erklärt Adrian Langlouis.

Ctrlx Automatisierungsplattform | Neuheiten & Weiterentwicklungen

Ctrlx Automatisierungsplattform | Neuheiten & Weiterentwicklungen

Für den Hersteller bietet sich die Nutzung des digitalen Zwillings im Asset-Netzwerk als Serviceportal an, wo er Dokumentation, 3D-Modelle, Wartungsanweisungen oder Health Scores der Anlage bereitstellen und Self-Service-Funktionen für den Kunden einrichten kann, beispielsweise die direkte Bestellung von Ersatzteilen durch Auswahl am 3D-Modell.

Anlagenbetreiber erhalten eine einheitliche Sicht auf die digitale Maschinenakte und können bei Bedarf direkt im Kundenportal ein Serviceticket anlegen und Ersatzteile beim Originalhersteller oder über einen angebundenen 3D-Druckmarktplatz von SAP bestellen. Herstellerseitig erschließt sich Optimierungspotenzial durch Verzicht auf die Bevorratung druckfähiger Langsamdreher.

Optimierung der Wartung mit Predictive Maintenance

Durch die Analyse historischer Maschinendaten aus der Steuerung und Sensorik können Abweichungen und Fehlermuster erkannt und zur Überwachung von Anlagen bzw. Optimierung von Wartungszyklen genutzt werden. Die Lösung SAP Predictive Maintenance and Service liefert die notwendigen Datenmodelle und Algorithmen für das Trainieren der Modelle und die Überwachung der Anlagen durch regelmäßig berechnete und visualisierte Health Scores sowie die Integration in die Instandhaltungs- und Service Lösungen von SAP.

Durch die Analyse historischer Maschinendaten aus der Steuerung und Sensorik können Abweichungen und Fehlermuster erkannt und zur Überwachung von Anlagen bzw. Optimierung von Wartungszyklen genutzt werden. Die Lösung SAP Predictive Maintenance and Service liefert die notwendigen Datenmodelle und Algorithmen für das Trainieren der Modelle und die Überwachung der Anlagen durch regelmäßig berechnete und visualisierte Health Scores sowie die Integration in die Instandhaltungs- und Service Lösungen von SAP.

Hersteller mit einer Vielzahl baugleicher Maschinen bei den Kunden können durch die Samplegröße eine besonders solide Datenlage für den Health Score liefern und entweder selber Monitoring und Predictive Maintenance als Service anbieten oder dem Kunden die Instandhaltung erleichtern. In jedem Fall lassen sich Wartungszyklen optimieren und zum Teil erhebliche Kosten einsparen. Was die Datenbasis angeht, sind der Wartungsfall auf Betreiberseite und der Servicefall auf der Herstellerseite nichts weiter als zwei Seiten derselben Medaille.

Angesichts des Fachkräftemangels in der Industrie trifft es Serviceorganisationen oder Instandhaltungsabteilungen schwer, wenn Mitarbeiter mit Erfahrung in Rente gehen oder das Unternehmen verlassen. Einen Ausweg aus diesem Dilemma bietet die Nutzung von Augmented Reality (AR) für den Wartungseinsatz. Visualisiert man Wartungsanweisungen Schritt für Schritt über ein 3D-Modell mit einer Datenbrille, lassen sich komplexere Wartungsaufgaben auch unerfahrenen Mitarbeitern übertragen. Wird dennoch Unterstützung benötigt, kann ein erfahrener Techniker per Video zugeschaltet werden und den Kollegen vor Ort bei der Arbeit unterstützen.

Metaverse | Meine erste Erfahrung mit dem Iguversum

Metaverse | Meine erste Erfahrung mit dem Iguversum

Beim Showcase von SAP und Mitsubishi Electric kann der Techniker ein mobiles Gerät wie ein Industrie-Tablet direkt auf den Roboter halten und bekommt das 3D-Modell vor dem physischen Produkt eingeblendet. Im 3D-Modell wird ihm angezeigt, welches Teil auszutauschen ist und wie er dabei vorgehen muss. AR-Technologie kann die Arbeit des Servicetechnikers so extrem vereinfachen und optimieren.

Equipment as a Service (EaaS)

Durch die vollständige Anbindung an die Gerätedaten und Fernüberwachung können sich Anlagenbauer als Full-Service-Anbieter positionieren, die ihre gesamten Dienstleistungen in Service-Level-Agreements hinterlegen und die Verantwortung für die Instandhaltung und Verfügbarkeit der Anlagen übernehmen. Während Fertigungsunternehmen so unproduktive Tätigkeiten auslagern und sich auf Aktivitäten zur Wertschöpfung konzentrieren können, profitiert der Hersteller durch Kundenbindung sowie bessere Kontinuität und Nachhaltigkeit seiner Umsatzströme.

Konsequent weitergedacht lassen sich auf der Grundlage der universellen Datentransparenz neue Geschäftsmodelle weg vom Gerätevertrieb und hin zum Serviceangebot wie „Pay-per-Use“ entwickeln. Hierbei bleibt die Maschine oder -anlage in Besitz und Verantwortung des Herstellers, der dem Kunden die Performance bzw. den Output auf Basis einer Metrik berechnet. Bereits existierende Beispiele aus der Industrie sind die Anzahl bedruckter Seiten bei Druckmaschinen, Betriebsstunden bei Baugeräten und die Menge an komprimierter Luft bei Kompressoren.

Konsequent weitergedacht lassen sich auf der Grundlage der universellen Datentransparenz neue Geschäftsmodelle weg vom Gerätevertrieb und hin zum Serviceangebot wie „Pay-per-Use“ entwickeln. Hierbei bleibt die Maschine oder -anlage in Besitz und Verantwortung des Herstellers, der dem Kunden die Performance bzw. den Output auf Basis einer Metrik berechnet. Bereits existierende Beispiele aus der Industrie sind die Anzahl bedruckter Seiten bei Druckmaschinen, Betriebsstunden bei Baugeräten und die Menge an komprimierter Luft bei Kompressoren.

„Ein ganz klares Geschäftsmodell sehe ich darin, dass die Kunden die Anlage vielleicht gar nicht mehr kaufen, weil ihnen die Investition zu hoch ist. Stattdessen nutzen sie die Dienstleistung, die nach einem Pay-per-Use-Modell abgerechnet wird, und zwar dort, wo beim Kunden ein Mehrwert generiert wird. Hierin liegt für uns, unsere Kunden und wiederum deren Kunden ein enormes Potenzial zum Aufbau neuer Geschäftsmodelle“, beschreibt Thomas Lantermann, Senior Solution Consultant bei Mitsubishi Electric, seine Vision. Der Kunde erhält dabei ein Rundum-sorglos-Paket mit einer im Rahmen von Service Level Agreements (SLAs) zugesicherten Verfügbarkeit.

Das könnte Sie auch interessieren...

Künstliche Intelligenz | Trends und Entwicklungen

Predictive Maintenance für Robotik, Maschinen und Anlagen

Mitsubishi Electric | Automating the World

Cobot | Kollaborierende Roboter als neuen Mitarbeiter entdecken

Intelligente CNC Steuerung für Werkzeugmaschinen